列管式換熱器管束泄漏快捷查找方法

嚴崇榮汪 蕾張曉筱李 倩

(1,4.川中油氣礦 四川遂寧 2,3.重慶天然氣凈化總廠 重慶)

列管式換熱器在使用過程中,由于腐蝕等原因,管束會出現穿孔。天然氣處理裝置的列管式換熱器,在使用過程中均出現過腐蝕穿孔現象。由于停產檢修會影響下游單位的生產,同時會影響單位的經濟效益,因此檢修時間很有限。結合常見的堵漏方法和多年來的處理經驗,總結出列管式換熱器管束泄漏快捷查找方法,可廣泛用于各天然氣處理裝置。

一、常見堵漏方法利弊分析

對于AES或BES封頭式換熱器,常用移位抽芯堵漏和在位不抽芯堵漏兩種方法。移位抽芯堵漏是把換熱器管束拆下,裝入專用的打壓筒體內,注水加壓檢漏。該方法的缺點是打壓筒體制作費用高、工作量大、耗費工時,不便于及時恢復裝置生產作業,在實際設備檢修中一般不采納。常用在位不抽芯檢漏方法。

1.注膠堵漏法

該方法是通過拆下列管式換熱器的管箱盲板,找到泄漏的管束,然后用長度比換熱器管束到浮頭長30~40 mm,直徑小2~3 mm的金屬桿從管箱端插入到管束的浮頭端,再用注膠槍向泄漏管束逐步倒退注膠,直至管束的漏點完全密封,最后用堵頭將泄漏管束兩端密封固定,這種方法缺點是漏點查找慢,封堵材料成本較高。

2.假帽試壓圈堵漏法

該方法是將浮頭管板與殼體法蘭之間加以密封,只露出浮頭管板的換熱管口側,就可以對殼程注水加壓、查找管束漏點。這種方法需制作密封筒體結構,筒體包括打壓法蘭、短筒、填料函和填料壓蓋。該方法缺點是密封筒體制作費用高、制作周期長、閑置率高,還需現場組對焊接,不能滿足低成本和快速恢復生產的需要。

二、新檢漏堵漏法

介紹一種能夠快速查找漏點的新方法,該方法能夠快速查找泄漏的管束,具有成本低廉、查找快捷、施工周期短等特點,在生產現場獲得廣泛運用。

1.施工步驟

(1)拆卸與清洗。拆卸管箱盲板和內外浮頭,用高壓水槍對管束和管板表面進行沖洗,確保管束和管板表面清潔無污物。根據管束內徑提前加工堵頭,用于泄漏管束的封堵,可以為整個作業節省時間。為保證焊接質量,要求堵頭的材料與管束一致。

(2)干燥管束。用帶壓干燥的工廠風或儀表風對每根管束的內表面進行吹掃風干,直到管束內無水漬并達到干燥為止。否則管束中的余水會造成泄漏管束的錯誤判斷。

(3)管束封堵。內浮頭側的管束用膠泥或合適的橡膠塞進行封堵,封堵情況如圖1所示。管束封堵后,安裝內浮頭和外浮頭,對殼程進行試壓。值得注意的是,在塞膠泥的時候,要讓膠泥深入管內50 mm左右,然后用力讓膠泥與管板緊密貼合,防止膠泥脫落。

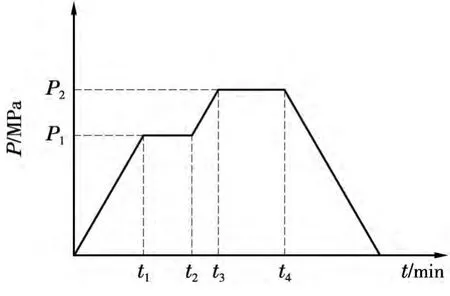

(4)試壓檢漏。確認膠泥封堵完成后,安裝內外浮頭,從設備低點處往殼程注水,在殼程高點排氣,注水過程不能太快,否則不利于排氣。確認殼程灌滿水后,用試壓泵加壓。壓力為設備工作壓力的1.5倍,同時觀察管箱側的管束和管板情況,確認是否有水流出。在有水流出的管子做好標記。為一次性試出所有裂紋穿孔的缺陷管束,穩壓時間可適當延長。升壓過程如圖2所示。

圖1 膠泥封堵圖

2.堵管作業

泄漏管束確認后,將殼程里的水排出。拆除浮頭端的內外浮頭,查看內浮頭端的膠泥是否有被沖掉或出現松動的現象。如果有這種情況,則標記為泄漏管束。將標記的管束兩端用堵頭焊接封堵。

圖2 試壓曲線圖

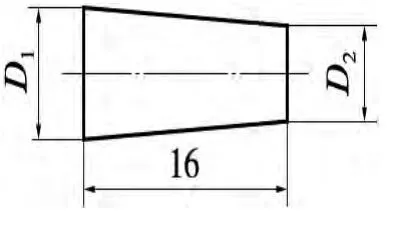

(1)焊接前準備。將管束內余水用干燥空氣吹干以免影響焊接質量,對焊接部位進行除銹并用砂紙打磨出金屬光澤。如果介質含硫,則用丙酮對焊接部位周圍進行清洗。加工如圖3所示堵頭,堵頭材料與管束材料應一致。為保證可焊性,D1尺寸應比管束內徑小0~0.1 mm,保證堵頭能放入管束內并且與管板平齊,D2尺寸比管束內徑小1~1.5 mm即可,長 15~20 mm。

(2)將堵頭放入管束內,保證堵頭與管板平齊或略微凸出,以方便焊接。

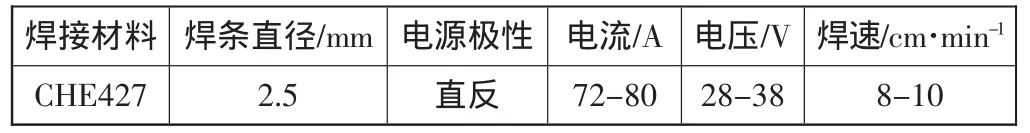

(3)焊接控制。以20#鋼為例,為避免焊接過程中在熱影響區出現裂紋,采用控制焊接參數、焊后緩冷等方法。焊縫冷卻后用磁粉探傷廢熱方法進行檢測,觀察是否出現焊接熱裂紋。焊材選擇和焊接參數如表1所示。圖4為堵頭焊接過程,焊后效果如圖5所示。堵管作業完成,待焊縫冷卻后按試壓程序再次升壓檢漏,直到將泄漏管束全部找出并封堵為止。

圖3 堵頭示意圖

表1 焊接工藝參數

圖4 內封頭側和管箱側焊接堵頭作業

三、效果及成本

此種查漏堵漏方法不需要其他特殊機具和設備,膠泥采用小學生教學用材料,成本低廉,易于獲得。該方法已經非常成熟,可快速找出泄漏管束進而封堵并使換熱器投入正常生產使用,能夠成功解決了列管式換熱器管束泄漏問題,從而保障裝置短時間內恢復生產。通過多年的實踐,經過該方法處理后,設備沒有出現過復漏現象。

圖5 焊后效果

四、結語

列管式換熱器已在石油化工行業得到廣泛應用,隨著使用年限的增長和介質腐蝕性等諸多因素,管束在使用過程中會發生穿孔泄漏,給安全生產和產品質量帶來嚴重隱患。經過多年摸索,采用實效、低成本和縮短施工周期等方法,有效處理換熱器管束泄漏問題,保障生產裝置在較短的時間內恢復生產。