核安全一級主管道疲勞校核

王 慶,房永剛,初起寶,徐 宇,李海龍(環(huán)境保護部核與輻射安全中心,北京 100082)

核安全一級主管道疲勞校核

王 慶,房永剛,初起寶*,徐 宇,李海龍

(環(huán)境保護部核與輻射安全中心,北京 100082)

摘要:本文對某核電廠主管道疲勞及熱棘輪進行了獨立校核。校核采用基于RCC-M標準的ROCOCO軟件,比較了RCC-M標準與ASME標準在核安全一級管道疲勞評價方面的差異。對比的主要方面包括疲勞設計的計算范圍界定、一次加二次應力強度的計算方法、彈塑性修正系數的計算、動態(tài)載荷疊加方法等。通過對ROCOCO中與ASME標準不一致的算法進行修正,得到主管道冷段壁厚65mm和55mm的疲勞使用系數和熱棘輪設計裕量。結果表明:某核電廠主管道最小壁厚不能小于55mm,55mm壁厚的熱棘輪設計值達到許用值的95%。

關鍵詞:核安全一級管道;疲勞分析;熱棘輪;ASME;RCC-M

某核電廠主管道首次采用鍛造工藝。由于工藝不成熟,制造的主管道冷段皆出現內徑、曲率半徑、彎曲角度等不滿足設計要求的情況。受此影響,主管道冷段壁厚小于設計要求。

標準對核安全一級管道的力學分析有詳細要求[1-2],壁厚減小后需對主管道重新進行應力分析。本文針對疲勞和熱棘輪分析,采用不同于原設計的方法進行獨立校核。

1 計算范圍

主管道冷段分為彎管和直管兩部分。直管段上有3個不同尺寸的儀表接管嘴。根據管道分析中使用的應力指數不同,將主管道疲勞分析分為直管段、焊縫段和彎管段。其中,直管段可被焊縫段包絡,即計算包括焊縫段和彎管段。對每一段采用包絡的接管載荷進行校核,并對3個儀表接管嘴進行單獨校核。

2 計算軟件

本文計算采用ROCOCO軟件。該軟件是AREVA公司開發(fā)的核一級管道疲勞分析程序,適用于按照RCC-M[3]B3600簡化分析方法和RCC-M附錄ZE200混合分析方法進行疲勞分析的部件,可進行熱分析和疲勞分析計算。

3 ASME與RCC-M計算方法比較

原項目的設計標準為ASME標準,采用的軟件為WESTEM。本文采用的ROCOCO程序是依據RCC-M進行評價的疲勞軟件,因此有必要對兩種標準中關于疲勞分析方面的規(guī)定進行對比,找出不同,并對程序中相應的部分進行修正。

根據ASME與RCC-M對一級管道疲勞分析的規(guī)定,兩者在計算流程、峰值應力強度Sp、交變應力強度Sa、累積損傷評定等方面完全一致。

在簡化彈塑性分析中,由熱膨脹和錨固點熱位移引起的力矩Se的評定和一次加二次薄膜應力Sq(不包括Se)的評定是相同的,即對一次加二次應力強度的分解評定,兩種標準規(guī)定相同。

對于ASME與RCC-M一級管道疲勞分析,兩者在疲勞分析計算范圍、一次加二次應力強度變化幅值Sn、彈塑性修正系數、應力指數、交變載荷組合方式、熱棘輪驗收準則等方面存在不同[4-6]。

3.1 疲勞設計計算范圍

ASME[7]與RCC-M[8]在疲勞設計曲線方面的區(qū)別,除ASME給出了更多材料類型的設計曲線外,對核安全一級設備疲勞分析影響較大的是,ASME針對奧氏體鋼和鎳鉻鐵合金還給出了高周疲勞曲線,且高周疲勞曲線對焊縫和母材進行了區(qū)分。

根據ASME標準對奧氏體鋼制造的設備進行疲勞分析,結果中將包括一些循環(huán)數量較大但交變應力幅值較小的運行瞬態(tài)波動,而RCC-M僅包括交變應力幅值超出180MPa的瞬態(tài)。

目前我國采用RCC-M設計的運行核電廠,其中設計瞬態(tài)超出105量級的瞬態(tài)僅有功率運行和熱停堆期間的波動。這些波動引起的應力較小,即使計算疲勞使用系數,對總的結果影響也不大。但當延長設計壽命時,應評估高周疲勞對使用系數結果的影響。

3.2 一次加二次應力強度變化幅值

對于一次加二次應力強度變化幅值Sn,ASME標準計算的Sn較RCC-M標準計算的Sn少一項應力組成(即由內外壁溫差導致的熱應力)。RCC-M方法計算得到的Sn較ASME方法計算得到的Sn結果要大,雖然Sn不會直接影響疲勞使用系數,但當超出彈性計算范圍,采用彈塑性計算方法時,Sn的增大會導致彈塑性修正系數Ke的結果相應增大,進而使得疲勞使用系數增大。

3.3 彈塑性修正系數

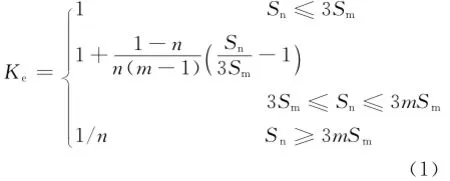

對于Ke的計算,ASME規(guī)范中不區(qū)分材料和應力性質,均采用相同的計算方法。RCCM中對于碳鋼材料及不銹鋼材料的機械應力采用與ASME中完全相同的公式,即:

其中:Sm為許用應力強度;n,m根據標準查表取值。

但RCC-M B3653.6中,對于不銹鋼材料的熱應力部分采用如下修正方法:

采用上述公式計算對熱應力的彈塑性修正,得到的結果與實驗結果更加接近,此修正方法不如ASME方法保守。同時RCC-M也規(guī)定,不對機械應力和熱應力進行區(qū)分,均采用保守的Ke進行計算也是可接受的。這樣Ke的取值便與AMSE的相同。本文計算采用ASME標準的方法,即不對應力進行區(qū)分,均采用式(1)進行計算。

3.4 應力指數

ASME與RCC-M的應力指數取值大體相當,但也有不同,包括應力指數表中的個別數值,以及對應力指數表中進行修正的方法存在若干差異。

ROCOCO中允許可僅輸入幾何結構數據,由程序根據RCC-M計算應力指數,也可直接輸入應力指數。本文計算采用原設計的應力指數。

3.5 載荷組合

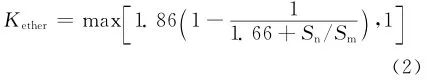

關于地震載荷與瞬態(tài)載荷的組合方式,ASME NB3653.1的要求為,若某一載荷組包括了交變動態(tài)載荷,則應取如下兩種情況的較大值:1)考慮交變動態(tài)載荷范圍一半的所有載荷組合產生的合成力矩范圍;2)僅由交變動態(tài)載荷的全范圍產生的合成力矩Mi范圍。地震載荷組合是作為1個一般瞬態(tài)與其他瞬態(tài)疊加,還是2個瞬態(tài)組合后得到的載荷再與地震載荷疊加,ASME中未明確規(guī)定。

RCC-M規(guī)定:地震載荷采用保守的載荷組合方式,認為地震在1個瞬態(tài)中發(fā)生1次;對于2個瞬態(tài)組合的情況,認為在2個瞬態(tài)的峰值各發(fā)生1次地震。與瞬態(tài)載荷疊加的方式為:

Mi=[(|Mx1-Mx2|+ΔMxOBE)2+…+

(|Mz1-Mz2|+ΔMzOBE)2]1/2(3)

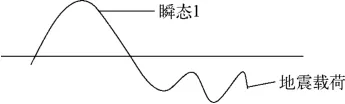

RCC-M地震與瞬態(tài)載荷疊加方式如圖1所示。

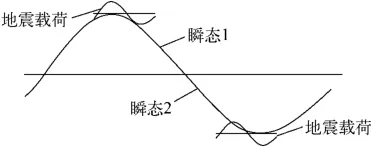

原設計中,地震瞬態(tài)是作為與其他工況相同的瞬態(tài)進行組合的,而不是在瞬態(tài)組合后再疊加地震載荷。疊加方式示于圖2。

圖1 RCC-M地震與瞬態(tài)載荷疊加方式示意圖Fig.1 Combination of earthquake andservice load in RCC-M

圖2 AP1000地震與瞬態(tài)載荷疊加方式示意圖Fig.2 Combination of earthquake andservice load of AP1000

本文對ROCOCO的地震結果進行了處理,采取的疊加方式與RCC-M的疊加方式相同。

3.6 地震子循環(huán)應力的彈塑性修正系數

每次地震都有多個載荷循環(huán),本文稱每次地震中的應力循環(huán)為“地震子循環(huán)”。由于地震載荷疊加方式不同,導致了地震子循環(huán)的計算方法不同。ASME標準未對地震子循環(huán)計算方法進行規(guī)定,主管道原設計采用圖2所示的載荷疊加方式,由于地震產生的應力不與其他載荷疊加,計算得到的峰值應力較小,得到的累計疲勞使用系數小于1×10-4,因此認為地震對累計疲勞使用系數的貢獻不顯著,主管道冷段的疲勞計算中忽略了地震子循環(huán)疲勞使用系數。

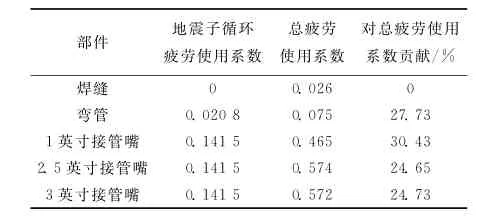

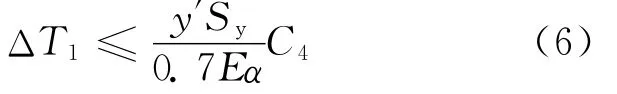

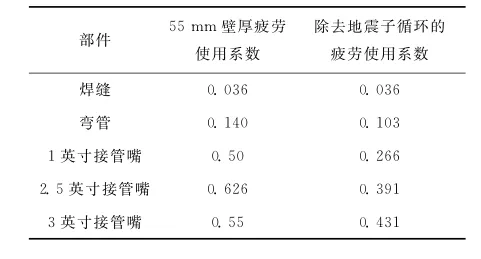

根據RCC-M B3653.6的規(guī)定,認為地震發(fā)生在瞬態(tài)載荷最大時,地震子循環(huán)的應力需用瞬態(tài)疊加地震后得到的彈塑性修正系數Ke進行修正。根據ROCOCO的計算,對于標準設計各部件地震子循環(huán)產生的疲勞使用系數及其對總疲勞使用系數的貢獻列于表1。從表1可看出,考慮彈塑性修正系數的地震子循環(huán)對總疲勞使用系數貢獻明顯。

表1 考慮Ke的地震子循環(huán)占總疲勞使用系數的比例Table 1 Ratio of earthquake subcycle modified by Keof cumulative damage

4 熱棘輪校核驗收準則

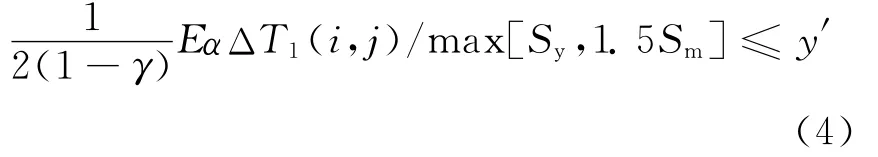

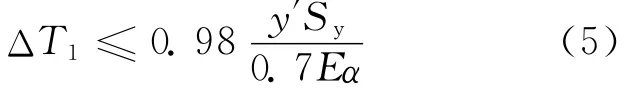

RCC-M標準對熱棘輪的要求為:

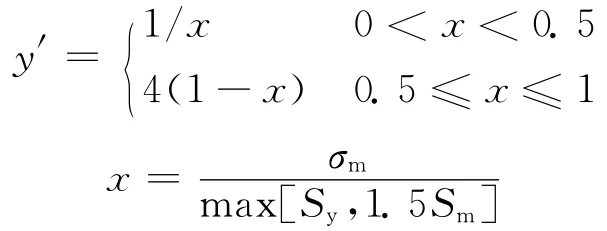

y′根據下式計算確定:

其中:γ為泊松比;E為彈性模量;α為熱膨脹系數;Sy為材料屈服極限;ΔT1(i,j)為i,j瞬態(tài)之內管道內外壁之間溫差的變化幅度。

不對鐵素體材料和奧氏體材料進行區(qū)分。為便于與ASME的取值進行比較,將RCC-M公式變化為如下形式:

ASME對熱棘輪的要求為,對于所有載荷組對,ΔT1的范圍值不能超過如下計算值:

式中:對于鐵素體材料,C4=1.1;對于奧氏體材料,C4=1.3。

可看出,采用RCC-M標準得到的ΔT1許用值小于ASME標準的許用值,RCC-M標準的要求更加保守。

本文計算采用ROCOCO的熱分析結果數據進行整理計算,并根據ASME的驗收準則進行評價。

5 驗收準則

ASME與RCC-M驗收準則一致,首先驗證瞬態(tài)組合工況應力是否在彈性范圍內,如果在彈性范圍內,則直接計算峰值應力,并計算累計疲勞使用系數。如果應力超出彈性范圍,則進行簡化彈塑性分析,并分別對熱膨脹和錨固點熱位移引起的力矩Se及一次加二次薄膜應力Sq(不包括Se)分別進行應力評價,并計算彈塑性修正系數Ke,對峰值應力進行修正。根據修正后的峰值應力計算累計疲勞使用系數。

6 疲勞評價結果

6.1 標準設計壁厚(65 mm)疲勞評價結果

65mm壁厚管道的校核結果列于表2。其中,焊縫的計算結果與原設計一致,彎管的計算結果差距較大,接管嘴的計算結果基本相當。

表2 65mm壁厚管道評價結果Table 2 Evaluation result of pipeof 65mm wall thickness

ROCOCO計算的焊縫疲勞使用系數在彈性范圍內,經過彈塑性修正系數和應力指數的調整,計算方法與ASME標準一致。彎管ROCOCO的計算采用了彈塑性計算,而原設計的計算結果表明為彈性計算,差別是由于Sn的計算方法不同造成的。經對ROCOCO的詳細計算過程進行分析,分解出Sn中內外壁溫差產生的熱應力項,重新進行計算,也可得到與原設計相當的結果。

對于接管嘴部分,兩種軟件計算都采用了彈塑性計算。由于兩個標準中Sn及Ke的不同造成的差異變小,遠不如對彎管狀態(tài)的影響大。

接管嘴為主管道上結構不連續(xù)的部分,由于接管嘴與主管道壁厚差距較大,會導致較高的溫度應力,管道內流體與管道之間的換熱系數在一定范圍內對計算結果影響較大。換熱系數與管道內流體溫度、流速、管道直徑等均有關系。原設計報告[9]中計算接管嘴溫度場時,對接管嘴內流速輸入數據為0,這可能會導致偏向不保守的結果。本文計算時,接管嘴內流速取值與主管道一致,這樣會導致過于保守的結果。

6.2 換熱系數的影響

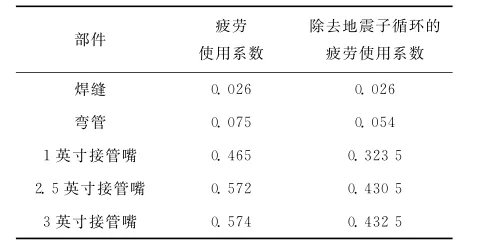

為研究換熱系數對結構不連續(xù)部位溫差的影響,從瞬態(tài)計算中選取了會導致溫差最大的工況采用有限元進行熱分析[10]。

分析采用ANSYS程序,管道材料的熱傳導系數、比熱和密度取自ASME標準,有限元模型在壁厚方向分為30個單元。

主管道壁厚取為65mm,計算換熱系數為60 000W/(m2·K)時的平均溫度,支管取3英寸接管嘴,壁厚為22.23mm,計算相同瞬態(tài)、不同換熱系數情況下的平均溫度。表3列出不同換熱系數下接管嘴與主管平均溫度的差值。

從表3可見,換熱系數大于375W/(m2·K)時,換熱系數變化對部件間溫度差影響較小,換熱系數在375~37.5W/(m2·K)之間時,換熱系數對溫度場的計算有顯著影響。6.3 55 mm壁厚疲勞評價結果

從6.1節(jié)的結果可看出,ROCOCO的計算結果偏保守,因此可用來進行55mm壁厚的疲勞應力評價。評價結果列于表4。

6.4 熱棘輪評價

對于進行簡化彈塑性分析的結構,標準要求對熱棘輪進行評價。原設計焊縫和彎管的Sn未超過3Sm,在彈性范圍內,未進行熱棘輪評價,僅對接管嘴進行了評價。根據ROCOCO的熱分析結果計算的接管嘴熱棘輪結果列于表5。從表5可看出,55mm壁厚的3英寸接管嘴的熱棘輪ΔT1達到了許用值的95%。

表3 換熱系數對溫度場的影響Table 3 Influence of heat transfer coefficienton temperature field

表4 55mm壁厚管道評價結果Table 4 Evaluation result of pipeof 55mm wall thickness

表5 接管嘴熱棘輪評價結果Table 5 Thermal ratcheting evaluation results of nozzle

7 結論

1)對某核電廠主管道冷段進行疲勞校核,55mm壁厚使用系數為62.6%。

2)對某核電廠主管道冷段進行熱棘輪校核,接管嘴(55mm壁厚)裕度均較小,設計值達到了許用值的95%。

3)某核電廠主管道疲勞累積使用系數計算時,在地震載荷疊加方式上和子循環(huán)的彈塑性修正系數方面可能存在不保守的情況。

4)某核電廠接管嘴溫度場計算時,對接管嘴內流速輸入數據取0以及換熱系數的如何選取應深入研究。

綜上所述,對于某核電廠標準設計主管道冷段最小壁厚為55mm能滿足標準規(guī)范的要求,但安全裕度較小,建議核電廠運行階段應加強相應部位的檢查和監(jiān)測。

參考文獻:

[1] HAF102 核動力廠設計安全規(guī)定[S].北京:國家核安全局,2004.

[2] 張征明,王敏稚,何樹延.HTR-10核安全一級管道的力學分析[J].清華大學學報:自然科學版,2000,40(12):14-17.ZHANG Zhengming,WANG Minzhi,HE Shuyan.Mechanical analysis of nuclear Class 1piping in HTR-10[J].Journal of Tsinghua University:Science and Technology,2000,40(12):14-17(in Chinese).

[3] 章貴和.核一級承壓設備疲勞分析方法[J].核動力工程,2009,30(6):54-59.ZHANG Guihe.Fatigue analysis method of RCC-M Class 1 pressure-retaining component [J].Nuclear Power Engineering,2009,30(6):54-59(in Chinese).

[4] 白文婷,戴君武,馮國忠,等.核電廠核2級承壓管道抗震設計規(guī)范對比分析[J].核動力工程,2011,32(5):59-63,68.BAI Wenting,DAI Junwu,FENG Guozhong,et al.Contrast of aseismic design for NPP pressure pipelines of Class 2[J].Nuclear Power Engineering,2011,32(5):59-63,68(in Chinese).

[5] 劉銳,李鐵萍,張春明.基于RCC-M與ASME的核2/3級管道應力評定比較[J].壓力容器,2013,30(3):52-56.LIU Rui,LI Tieping,ZHANG Chunming.Comparison between RCC-M and ASME for stress evaluation of nuclear safety Class 2/3pipes[J].Pressure Vessel Technology,2013,30(3):52-56(in Chinese).

[6] 楊小林,金挺,劉攀.核電廠壓力容器熱棘輪效應評定方法研究[J].中國特種設備安全,2014,30(9):33-36.YANG Xiaolin,JIN Ting,LIU Pan.Thermal ratchet verification methodology research of pressure vessel in nuclear power plant[J].China Special Equipment Safety,2014,30(9):33-36(in Chinese).

[7] 美國機械工程師學會.鍋爐及壓力容器規(guī)范[S].2004版.上海:上海科學技術文獻出版社,2007.

[8] 法國核島設備設計、建造及在役檢查規(guī)則協(xié)會.壓水堆核島機械設備設計和建造規(guī)則(RCC-M)[S].上海:上海科學技術文獻出版社,2010.

[9] AP1000reactor coolant loop piping component fatigue evaluation,APP-RCS-PLC-061[R].USA:Westinghouse Electric Company LLC,2011.

[10]胡麗娜,余華金,王月英.核一級三通管熱疲勞研究[J].核技術,2013,36(4):040637.HU Lina,YU Huajin,WANG Yueying.Study on the thermal fatigue of tee in the first loop of nuclear reactor[J].Nuclear Techniques,2013,36(4):040637(in Chinese).

Fatigue Check of Nuclear Safety Class 1 Reactor Coolant Pipe

WANG Qing,FANG Yong-gang,CHU Qi-bao*,XU Yu,LI Hai-long

(Nuclear and Radiation Safety Center,Ministry of Environmental Protection,Beijing100082,China)

Abstract:Fatigue and thermal ratcheting analyses of nuclear safety Class 1reactor coolant pipe in a nuclear power plant were independently carried out in this paper.The software used for calculation is ROCOCO,which is based on RCC-M code.The difference of nuclear safety Class 1pipe fatigue evaluation between RCC-M code and ASME code was compared.The main aspects of comparison include the calculation scoping of fatigue design,the calculation method of primary plus secondary stress intensity,the elastic-plastic correction coefficient calculation,and the dynamic load combination method etc.By correcting inconsistent algorithm of ASME code within ROCOCO,the fatigue usage factor and thermal ratcheting design margin of 65mm and 55mm wall thickness of the pipe were obtained.The results show that the minimum wall thickness of the pipe must exceed 55 mm and the design value of the thermal ratcheting of 55mm wall thickness reaches 95%of the allowable value.

Key words:nuclear safety Class 1pipe;fatigue analysis;thermal ratcheting;ASME;RCC-M

通信作者:*初起寶,E-mail:chuqibao@chinansc.cn

作者簡介:王 慶(1981—),女,山東曹縣人,高級工程師,碩士,從事核電廠設備安全審評研究

收稿日期:2014-03-27;修回日期:2014-08-01

doi:10.7538/yzk.2015.49.08.1428

文章編號:1000-6931(2015)08-1428-06

文獻標志碼:A

中圖分類號:TL353