軌姿控動力系統集成設計平臺關鍵技術研究

胡海峰,李曉瑾,王宏讓,李 平

(西安航天動力研究所,陜西西安710100)

0 引言

軌姿控動力系統結構復雜,性能指標要求高,主要體現在比沖高、響應快、干濕比高;整個系統為適應總體要求安裝布局空間小,加注貯存時間長,同時要求能夠預包裝、免維護。因此,具體的系統及組件設計工作必須以滿足這些要求為目標。系統及組件設計論證過程涉及到霧化、燃燒、傳熱、流體、結構、力學、磁場、控制與調節等多學科、多邊界、多領域,物理過程復雜,需要進行流場模擬、工作過程仿真、系統回饋精度和響應等多個方面的優化,同時動力系統各種主要結構的選擇方案更具多樣化和復雜化,諸多關鍵部件存在多場耦合問題。為滿足上述設計需求,需要先進的設計、仿真工具支持。

數字化技術是近幾年發展起來的一種綜合設計方法,它是一種基于產品計算機模型的數字化設計方法;數字化樣機將不同工程領域的開發模型結合在一起,從外觀、功能和行為上模擬真實產品[1]。該技術是以并行工程思想為指導,以CAX/DFX (Computer Aided X/Design for X Abilities)技術為基礎,以協同仿真技術為核心的先進設計方法。

軌姿控動力系統設計領域,許多先進的CAX/DFX數字化設計分析工具已經得到廣泛應用,并對液體軌姿控動力設計技術發展起到了積極推動作用[2-6]。然而,現有CAX/DFX設計體系是校驗型而非設計型[7],現行體系適合于方案凍結后的詳細設計階段,對于之前階段,缺乏一種針對軌姿控動力系統快速的綜合設計環境。

2000年NASA啟動了先進工程環境項目(Advanced Engineering Environment,AEE)[8]。該項目目標是開發支持新一代運載火箭協同設計系統平臺和環境,通過網絡門戶和設計過程管理、設計與工程分析工具集成以及產品數據管理,實現分布、并行、協同的研發設計方式。采用Modelcenter的集成系統框架,NASA將全美境內6個工程設計中心進行了協同集成,并實現了數據的統一管理和有效共享,大幅提高了設計效率。數字化設計在航空航天領域的應用推廣也得到了國內學者的重視。北京航天一院研發中心侯雄、趙雯等人開展了VATA虛擬發射試驗系統研究,采用中間件實現了不同異構軟件間的交互集成;恒潤、海基、安世亞太等軟件公司則開展了不同設計建模軟件CAD(Pro/E、UG、CATIA),不同CAE仿真分析軟件之間的數據交互深度集成,形成了各個不同的多場仿真軟件平臺如ANSYS Workbench、Comsol Multiphysics等。上述不同的研究機構開展的研究突破了相關底層技術,形成了適用于各自領域需要的軟件產品。但是,軌姿控動力系統設計復雜,組合件及系統仿真專業性很強,尚缺乏統一的面向該系統的集成設計工具。

為提高軌姿控動力系統的設計效率,提升設計水平,提出了構建軌姿控動力系統集成設計平臺的構想。該平臺以動力系統數字化模型為基礎,以集成化設計環境為支撐,實現軌姿控動力系統設計過程中的信息集成、過程集成和應用集成,實現以數字化模型為基礎的協同仿真。通過該平臺首先完成系統、組合件數字化論證設計,開展針對組合件性能仿真,在滿足性能要求前提下開展系統級性能仿真分析,得到整個動力系統的數字化樣機,通過對樣機開展虛擬試驗預示其性能,為改進設計提供理論支持。最后,通過實物樣機試驗開展對設計產品性能的全面驗證,修正最終設計。通過整理歸納數據庫,將工程研制經驗、設計規范準則等基礎資料形成知識庫,該知識庫服務于上述設計、仿真整個過程。上述所有工作均在統一集成環境下實現。

針對軌姿控動力系統集成設計平臺分析了構建平臺的關鍵技術:設計過程協調管理、設計活動數據流及數據管理、知識庫構建及推送應用,并對各關鍵技術提出了相應的解決方案。

1 基于數字化樣機的集成設計平臺框架

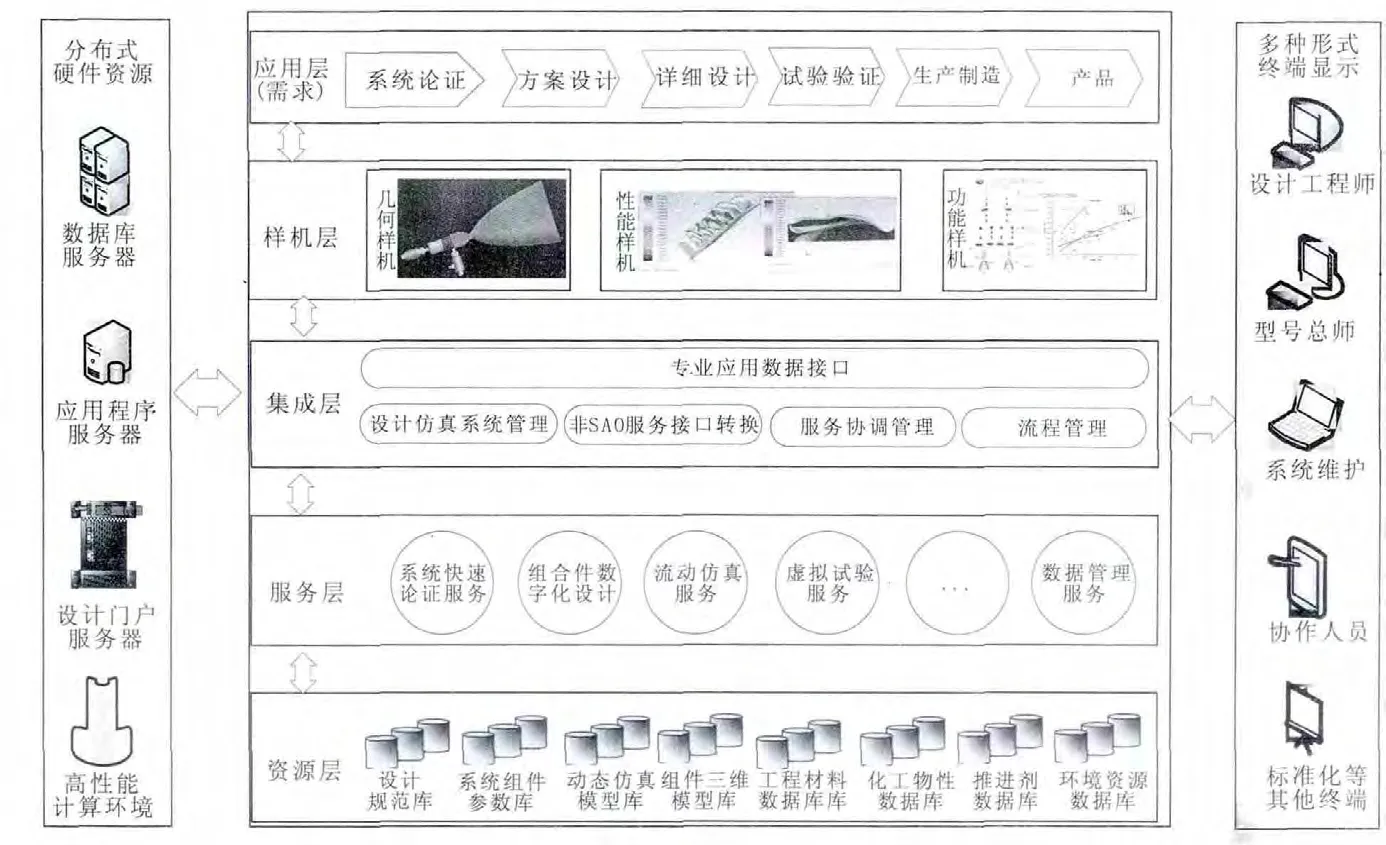

集成設計框架為軌姿控動力系統設計和各種計算機輔助軟件 (CAX/DFX)提供集成的運行操作環境,包括統一的用戶界面風格、標準數據交換格式定義、設計數據管理和設計過程管理等。平臺框架示意圖見圖1。

數字化樣機是由不同工具開發的,甚至是異構的子模型組成的模型聯合體[9],軌姿控動力系統數字化樣機主要包括組合件推力室、燃氣發生器、閥門、貯箱等產品CAD模型、組合件產品功能和性能仿真模型等。基于數字化樣機的集成設計平臺將設計技術與仿真技術緊密集成,在設計階段即對組合件產品性能進行全方位仿真與評估,并基于數字化樣機模型進行數據管理和過程管理,從而實現信息集成、應用集成和過程集成。

整個系統依托不同層次的硬件支持同時服務于不同的用戶對象。

圖1 軌姿控動力系統集成設計平臺框架示意圖Fig.1 Frame of integrated design platform for orbit divert and attitude control propulsion system

1)資源層 提供平臺運行的資源庫環境,涵蓋軌姿控系統、組合件設計規范、系統及組合件設計/仿真數據庫、產品數字化模型庫,還包括材料、推進劑等基礎數據庫、凝練設計經驗與試車分析結果的服務于設計的知識庫、服務于系統動態仿真的模型庫等基礎資源庫。

2)服務層 采用通用數據庫訪問技術實現對資源層的直接訪問,并維護后臺數據結構。通過對軌姿控動力系統整個設計過程任務的規約,形成針對不同設計階段的服務模塊,系統通過調用不同的模塊服務于不同的設計、仿真分析過程。具體包含了組合件結構設計、性能分析、復雜工況仿真等多種與產品研發密切相關的軟件工具。這些工具是開展軌姿控動力系統設計仿真分析的基礎工具,譬如流動仿真服務:推力室、閥門、管路等專業設計分析軟件向系統提出請求,開展流動模擬;系統激活服務層中的流動仿真服務開展組合件具體的性能模擬。

3)集成層 為服務層提供集成環境,主要包括面向工程師專業應用的專業設計、仿真應用集成平臺。專業應用集成平臺實現統一軟件入口/出口、優化設計仿真流程驅動,同時包括不同服務接口轉換映射功能,譬如系統設計需要調用資源層知識指導設計,需要將設計過程中對知識的需求轉換為對底層資源庫的查詢或其他服務。

4)樣機層 在集成層基礎上構建,面向終端用戶(設計人員),主要實現構建各種層次的專業應用,具體可以劃分為幾何樣機、功能樣機和性能樣機。以幾何樣機為基礎,通過功能樣機和性能樣機共同描述產品多方面的特性。幾何樣機泛指設計過程中形成的三維幾何模型,包括組合件產品模型、系統整機幾何模裝;功能樣機定義為系統級的整體性能預示結果;性能樣機定義為對不同產品結構性能分析的預示結果。隨著產品研制進程的不斷推進,樣機層包含的內容逐步豐富、粒度逐步細化,功能樣機和性能樣機從最初依賴經驗和大量假設的低精度模型,轉化為以幾何樣機為基礎的高精度模型;幾何樣機從總體結構方案布局過渡到總體方案骨架,最終細化為詳細設計模型、直至虛擬試驗模型。

5)應用層 針對軌姿控動力系統不同設計階段系統論證、方案設計、詳細設計等提出的具體功能要求。應用層由軌姿控動力系統設計工具軟件、仿真軟件、系統管理模塊和可視化模塊構成,各應用子系統和設計工具根據各自需求向服務層提出數據請求,并對服務層所提供的數據進行分析處理,最后將結果傳遞回服務層加以存儲和管理。應用層直接與用戶交互,支持軌姿控動力系統基于數字化樣機的設計。

2 關鍵技術及解決方案

2.1 設計過程協調管理

軌姿控動力系統是一個復雜的系統,涉及不同專業學科,研制過程中包括不同專業設計人員管理、不同研制階段管理、設計產品管理、研制流程管理和資源管理等多維度的數據管理與協調。同時,由于軌姿控動力系統種類多,設計過程中借用成熟產品或在已有產品基礎上改性設計可能性較高,對設計過程協調管理提出了更高要求。

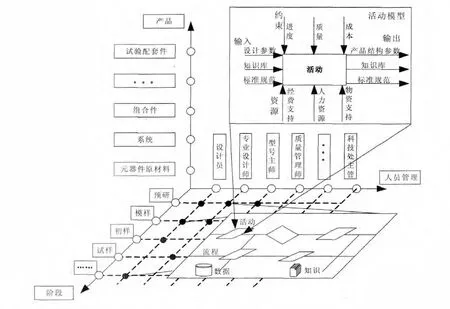

通過對軌姿控動力系統研制過程的分析研究,提出了設計角色管理、研制階段管理、設計產品管理三維度立體協調管理體系,具體結構如圖2所示。

圖2 軌姿控動力系統設計過程管理示意圖Fig.2 Design management process for orbit divert and attitude control propulsion system

設計角色管理的對象包括不同設計員、主任設計師、質量管理人員、科技進度管理人員等;研制階段管理的內容包括預研、模樣、初樣、試樣等不同的設計階段;設計產品管理的內容是元器件產品、材料、試驗件、原理樣件和正式產品等。不同設計維度之間相互交織形成立體的設計過程管理體系,各個節點處對應不同的設計活動,不同設計活動之間通過設計流程連接。分解到最底層的設計活動廣義上可以定義為包括輸入、輸出、約束和資源統一模型。具體可以描述為依據設計輸入明確要求,結合知識庫、標準規范、仿真模型,依托資源支持在約束條件限制下輸出產品結構的過程。譬如,根據系統輸入要求,開展推力室設計論證過程,可以理解為推力室設計活動。主要的輸入包括:系統比沖、響應時間、推力室入口壓力、總體外廓尺寸要求、推進劑類型及質量等。推力室設計根據對應的設計標準開展設計,借助專門的軟件如熱力計算軟件、繪圖軟件、流體仿真軟件、結構仿真軟件等將設計員腦海中的設計構想轉換為三維的產品結構。

2.2 設計活動數據流及數據管理

軌姿控動力系統設計論證過程中,遵循設計-仿真-試驗-設計反復迭代的過程。通過仿真校核設計,發現設計薄弱環節為設計提供改進方向,通過實物樣機試驗考核設計產品性能同時修正仿真模型。隨著仿真水平的提高,盡可能地通過仿真手段替代或減少實物樣機真實試驗。

組件設計過程中涉及到流動、燃燒、傳熱、結構、磁場等多學科、多領域物理問題,需要進行流場、結構強度、磁場等多個方面的數值模擬,形成不同的仿真數據文件。譬如推力室設計論證過程中涉及充填仿真模擬、推力室殼體強度校核、推力室燃燒過程預示及推力室熱-流-固等多學科耦合分析仿真等內容,不同模型仿真過程將產生不同的分析結果文件。系統設計包括系統平衡、起動、關機過程動態特性分析等仿真內容,為預示系統性能也將開展對應的數值模擬,形成對應的分析文件。動力系統研制過程中不同設計及仿真流程中產生不同的數據,譬如系統設計形成的系統結構圖數據、組合件設計形成的三維模型數據、結構強度仿真得到的數據、流場仿真得到的數據、磁場仿真得到數據等。不同設計階段對上述數據還有不同的版本管理等工程需求。這些數據的量很大、類型多,需要提供有效的數據管理方法。

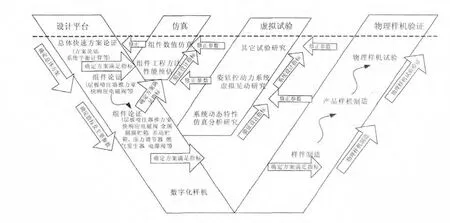

通過對軌姿控動力系統設計過程分析,提出3 V數據流結構,具體如圖3所示。

圖3 設計活動中數據流示意圖Fig.3 Data flow of design activities

將設計、仿真、試驗、物理樣機有序地組織起來,實現數據的利用和有效管理。同時不同的設計過程(如系統設計、組合件設計)和設計階段(概要設計、詳細設計)之間形成小的循環,實現對數據的最大化利用。設計平臺通過不同設計軟件最終形成數字化樣機。在生成數字化樣機過程中綜合利用仿真、虛擬試驗及物理樣機驗證等工具形成外圈的數據循環。在具體的組件論證過程中包括設計、仿真小循環。形成系統后,開展系統級的虛擬試驗形成中循環。通過軌姿控動力系統方案設計、組合件設計,構建具有通用的軌姿控動力系統設計平臺。通過系統級和組合件級的仿真分析、虛擬試驗項目以及物理樣機的試制和試驗,獲得相應的驗證數據,將這些反饋給設計平臺,修正和完善設計、仿真的相關模型和參數。

數據管理包括數據版本、數據權限、分析和對比、數據結構關系、數據譜系、數據歷程、數據關聯關系、數據備份與恢復等。通過設計過程為主線,關聯不同設計階段形成的各類數據。

2.3 知識庫構建

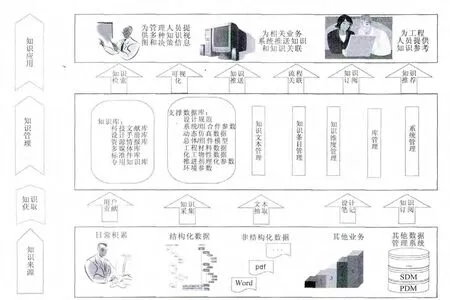

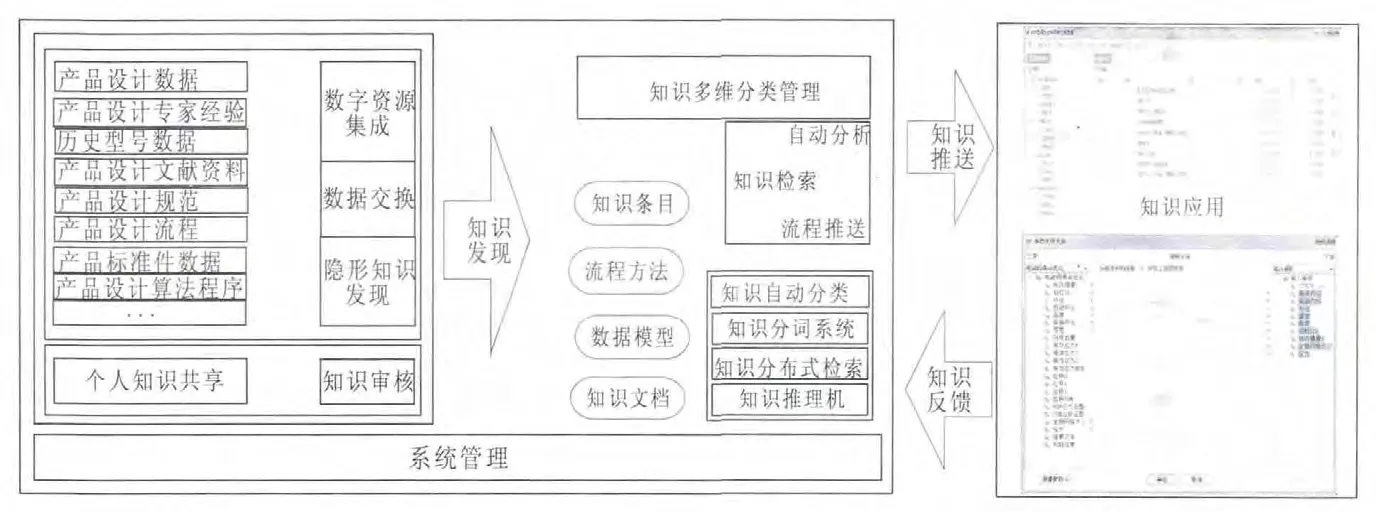

知識庫是服務軌姿控系統設計的重要支撐[10]。目前,國內外液體軌姿控技術發展迅速,積累的素材也漸漸豐富,具體包括系統類資源、組合件類產品資源以及服務于設計仿真的基礎應用資源庫,如材料數據、推進劑物性數據等。這些基礎素材量比較大,具體的存儲由于專業不同導致保存相對較為孤立同時比較零散,存儲的介質數字化利用程度不高,同時知識沒有開展系統化的整理歸納。如何將這些寶貴經驗沉淀下來,是集成優化設計的重要研究內容。應用知識工程技術,建立基于軌姿控動力系統工程知識庫,提高具體工程設計中知識庫利用率。結合軌姿控動力系統研制的實際過程,知識庫應服務于不同設計專業、不同設計階段。通過分析軌姿控動力系統工程知識庫及應用系統,知識庫應包括知識與支撐數據庫、知識獲取、知識管理和知識應用等4大部分,具體如圖4所示。

圖4 知識庫框架示意圖Fig.4 Framework of knowledge database

從數據流向分析,首先對軌姿控動力系統產品設計的數據資源進行交換、整合與歸類,然后通過知識發現接口利用知識表示方法實現對知識的結構化存儲以及智能管理,之后通過知識推理、知識推送為用戶提供知識的檢索和軌姿控動力系統產品設計知識應用,最后運用知識反饋檢查知識庫系統的應用效果,形成閉環的改進提升。

知識庫系統包含關系數據庫、參數化實體模型庫、文件系統及遺留信息系統。關系數據庫存放產品模型、系統模型、文檔元數據、項目信息和產品數據管理信息等。參數化實體模型庫以參數化三維實體形式存放實體模型。文件系統庫存放產品文檔,包括文本文檔、仿真結果、Pro/E模型等。知識庫系統是整個集成設計平臺的基礎。

通過對軌姿控動力系統分析研究,提出3個層次的知識庫組織模式:系統級、組件配套級和組合件級。通過系統級了解整個系統概況、詳細信息,包括系統方案論證、設計等信息。組合件級包括組件的所有相關信息,具體包括方案論證、設計、試驗驗證等信息。通過組合件配套表映射系統和組合件之間的關系。

2.4 知識推送應用

知識推送是在知識庫基礎上對知識的智能利用。設計人員在開展具體設計過程中,遇到相關的參數或模型不熟悉或需參考時,知識庫能夠自動將庫中與之相關的內容抽取提煉,呈現給設計人員以便更好地服務設計人員。為解決該問題,本文提出自動分析推送和流程推送2種模式,見圖5所示。

圖5 知識推送示意圖Fig.5 Diagram of knowledge push system

自動分析推送采用了半機器智能模式,針對不同的人員自動推送更接近用戶的知識。系統時刻在為自動分析推送收集大量的用戶日志,包括點擊、瀏覽、搜索等習性,并結合用戶的關鍵字、分組以及所處的角色進行分析,從知識庫中根據3層體系關鍵詞,結合知識匹配度以及用戶匹配度規則篩選出最適合用戶并達到推送條件的知識,自動地顯示在用戶的生產環境中,為用戶的設計、仿真等提供更加人性化的幫助。

流程推送將與流程名稱相關的知識條目和設計筆記等推送到設計平臺。設計人員在不同專業設計平臺中建立相應的流程后,在知識推送窗口會自動地將后臺與流程名稱相關聯的知識顯示出來。設計人員在設計過程中可以隨時記錄在設計過中產生的新經驗,以知識筆記的形式保存到系統中,將隱形知識顯性化。

3 結束語

本文針對工程需求,規劃了軌姿控動力系統集成設計初步設想框架。針對該框架體系,分析了其中的4個關鍵技術,同時提出了相應的技術解決途徑。具體包括3個維度的設計過程協調管理體系、3V型數據流組織模式、3個層次的知識庫管理機制,同時對知識推送提出了自動分析推送和流程推送兩種方法,為知識庫更好地服務于設計提供了智能途徑。然而,型號研制對數字化技術的新需求不斷涌現,數字化技術本身處于快速發展時期,這必然造成數字化技術的應用是一個邊規劃、邊實施、邊修正的循序漸進過程。因此,該框架體系仍需在實踐過程中不斷修改和完善。

[1]陳海東,沈重,張冶,等.航天數字化應用技術的發展與趨勢[J].導彈與航天運載技術,2008(3):23-27.

[2]李平.姿控發動機技術成就與發展[J].火箭推進,2000,26(1):29-37.LI Ping.Achievements and development of attitude control engine[J].Journal of Rocket Propulsion,2000,26(1):29-37.

[3]程奇峰,馬勝利,向路,等.液體火箭發動機協同設計開發環境研究[J].火箭推進,2003,29(2):17-23.CHENG Qifeng,MA Shengli,XIANG Lu,et al.Development of integrated design environment for liquid rocket engine[J].JournalofRocketPropulsion,2003,29(2):17-23.

[4]程奇峰.發動機研制過程計算機應用軟件的工程化開發與管理[J].火箭推進,1996(2):11-18.CHENG Qifeng.Engineering-oriented development and management of computer programs for engine development process[J].Journal of Rocket Propulsion,1996(2):11-18.

[5]陳彥林,向路,程奇峰.航天發動機典型部件PDM/CAPP集成應用研究 [J].中國制造業信息化,2008(4):40-41.

[6]李淑艷,肖明杰,李曉瑾,等.新型活塞泵增壓軌/姿控發動機系統方案研究[J].火箭推進,2012,38(4):12-15,26.LI Shuyan,XIAO Mingjie,LI Xiaojin,et al.Scheme study on divert and attitude control engines with piston pump pressurize system[J].Journal of Rocket Propulsion,2012,38(4):12-15,26.

[7]解紅雨,張為華,王錦荷,等.固體火箭發動機虛擬樣機集成設計環境[J].固體火箭技術,2006,29(1):15-18,51.

[8]MONELL D,VERHAGE M.The advanced engineering environment(AEE)project for NASA's next generation launch technologies(NGLT)program,AIAA 2004-0202[R].Reno,USA:AIAA,2004.

[9]趙雯,廖馨,代坤,等.虛擬試驗驗證技術發展思路研究[J].計算機測量與控制.2009,17(3):437-439.

[10]侯雄,張冶,賈倩,等.探索知識創新提升研發能力-中國運載火箭技術研究院研究發展中心知識管理實踐[J].航天工業管理,2013(5):4-12.