閥體制造單元研究與應用

袁曉東,趙保科,劉 英

(西安航天發動機廠,陜西 西安710100)

0 引言

航天產品是以研制和批產并行的模式進行生產的,在該模式下即要完成新產品的開發和研制,又要完成批產產品的生產與交付。為了適應現代數字化制造生產模式,提高生產效率,保證產品質量,則要求對航天產品及其質量進行數字化控制和管理。為此,世界各國著名公司紛紛引入和開發出了數字化制造單元模式,并取得了驕人的技術成果和巨大的經濟效益。我們在閥體制造領域通過引入與應用單元制造模式,解決了閥體研制與量產之間的矛盾,縮短了閥體制造周期,減少了在制品,降低了庫存,提高了閥體制造生產資源利用率、生產效率和經濟效益。

1 單元制造模式運行機理及其系統穩定性評判準則

1.1 單元制造模式運行機理

單元制造模式應用成組理念,將具有相同生產過程的制造任務和制造資源集中在一定的生產面積上,按工藝流程順序和要求布置生產設備,形成制造單元,通過零件或人員流轉以實現具有該工藝流程的一類零件族的系列生產過程,其構成要素一般包括:產品與工藝、設備與設施、布局與物流、人員與組織、文件與數據、環境與安全、生產運作、質量保證,信息化系統等,制造單元的構成要素見圖1。單元化制造系統研究的關鍵過程[1-4]是對單元運行產品生產特點進行分析,建立工藝布局,進行生產組織,然后進行工藝管理、物流管理、人員管理、設備管理,并制定有效的質量控制措施。在單元試運行或運行一段時間后,對制造單元實施方案進行調整、優化、評估和持續改進,通過單元制造能力的不斷提高以實現企業生產能力的持續提升與發展。

魯棒性概念是英國劍橋大學鄧肯·麥克法蘭和基恩·格洛弗在二十世紀八十年代應用控制論研究有界系統不確定性衡量程度時提出的概念。兩位學者通過研究固定控制器中不確定性對象及其影響因素,最終找到了使其滿足控制品質的技術和方法。魯棒性是指系統在擾動或不確定的情況下,系統仍能保持行為的能力,即系統的健壯性,它是系統在異常和危險情況下生存的關鍵因素。在單元制造系統運行之前,必須對制造系統進行魯棒性計算,以找到導致制造單元系統運行處于非穩定工作狀態的因素,并予以控制,將其對系統的影響降低到最小程度。在多品種、中小批量制造模式下,各種不確定性因素(如設備狀態變化、人員變動和緊急插單等)均會引發制造單元能力和需求的實時變化,從而導致制造單元中某一工序在某一時間段內停滯,甚至會打亂整個制造單元的生產節拍。所以,不僅需要對當前各個制造單元生產能力和需求進行評估,還需要對一定時間段內制造單元相對變化程度進行預測,即在單元制造系統運行之前,需要研究整個制造生產單元的魯棒性因子。

圖1 制造單元要素構成示意圖Fig.1 Manufacturing cell elements

單元制造系統運行過程中,制造單元加工能力越大,不穩定性因素(需求)越少,則該生產單元的魯棒性更穩定。反之,制造單元魯棒性更差。依據這一特性,以制造單元加工能力、時間和影響因子為參數,制造單元j的魯棒性因子Ij的數學模型:

式中:Cj為制造單元j的生產能力;Dj為制造單元j的生產負荷;Nj為制造單元j所加工的產品種類的數量;nij為第i種產品在制造單元j所需加工的數量;fij為第i種產品在制造單元j的不合格品率;Eij為第i種產品在制造單元j所需的單位加工時間;Fij為第i種產品在制造單元j所需的單位生產準備時間;CDij(t)為制造車間實時工況變化引起的制造單元j的生產需求時間變動量;Tij為第i種產品在制造單元j的計劃可用時間;Ccij(t)為制造車間實時工況變化引起的制造單元j的生產能力時間變動量。

1.2 單元制造系統穩定性評判準則

影響制造單元魯棒性因子Ij的主要因素有:產品不合格率fij,產品生產準備時間Fij和生產時間變動量CDij。為使制造單元處于穩定工作狀態,需要對這些因素進行量化控制與評價,制造單元穩定運行的各因素取值范圍為:制造單元魯棒性因子Ij>70%;產品不合格率<5%;在單元制造過程中,生產準備時間Fij≌ 0(在每個零件生產前,生產過程中所用刀具、數控程序、毛坯均已完成)。實際生產時間變動量CDij(t)要基于設備、人員、過程、質量等全面考慮,一般要求實際生產時間變動量Ccij(t)≤計劃生產時間變動量CDij(t)。

制造單元建立后,必須定量描述以單元為核心的制造模式的制造能力,制定合理的評價指標,通過對指標的評價以發現制造單元的薄弱環節,并采取有效措施予以解決,保障制造單元長遠發展。單元制造的評價指標選取原則要遵循持續改進的思想與理念,評價指標要體現企業在實施單元前后的綜合制造能力。選取了2個一級指標,11個二級指標(見圖2),作為單元制造的評價指標體系。

圖2 單元制造評價指標層次結構圖Fig.2 Hierarchical structure of cellular manufacturing evaluation indexes

單元化制造系統作為一個復雜系統,需要采用科學的評價方法,對評價指標和實施標準進行評價與評判。目前多指標綜合評價有六類方法,即層次分析法、灰色系統評價法、模糊綜合評價法、主因素分析法、人工神經網絡和基于粗糙集理論的評價方法。制造單元評價指標之間具有復雜的階梯層次結構關系,指標數量多,既有定性指標又有定量指標,為此采用層次分析法 (analytic hierarchy process,AHP)研究和分析閥體制造單元指標之間的層次關系。例如生產能力一般劃分為:加工制造周期、生產成本和設備柔性等,設備柔性又分為設備擴充性和通用性,采用層次分析法可以進行多級指標權數確定。單元制造系統中存在著許多模糊因素,僅僅通過定性或者定量法很難對系統性能直接進行評判,如對所構建單元化制造系統敏捷性評判,一般是采用模糊評價法中的隸屬函數和隸屬度概念來解決這種模糊因素問題的。該方法以精確的數學語言定性描述不確定因素,解決了各項指標量綱統一化的問題[5]。

制造單元指標評價方法為三級模糊綜合評價法,三級模糊綜合評價模型見公式 (2)~公式(4)。

一級模糊評價模型

二級模糊評價模型

三級模糊評價模型

式中:j表示一級指標數;s表示二級指標數;t表示三級指標數;wjst表示指標的評價分值;rjst表示評價指標的之間關聯值。

2 閥體制造單元

在液體火箭發動機中,電磁閥控制推進劑或控制氣體進入推力室、燃氣發生器和其他部件,關閉時切斷推進劑或控制氣體的供應。因此,閥體加工精度直接影響著發動機工作的可靠性。電磁閥閥體年產量為數千件,種類幾十余種,采用閥體制造單元模式進行生產。

2.1 閥體結構

電磁閥閥體兩端為磁性材料,中間為隔磁材料,通過焊接連成一體,由入口接嘴、繞線窗口、引線槽、對外接口(法蘭或接嘴)、閥芯、擋鐵、閥座密封和電磁響應部分組成,閥體內腔與閥芯裝配精度要求為μm量級,閥體結構見圖3。根據電磁閥閥體結構類似性,將閥體分為3類,即銑法蘭型,簡單型和銑法蘭+側嘴型。

圖3 閥體結構示意圖Fig.3 Valve body structure

2.2 閥體制造單元

2.2.1 閥體制造單元工藝流程

為適應單元化生產,遵循使每一個工序和其他工序能夠實現同步化流動生產,即實現“一個流”生產作業,必須對三類閥體進行單元化制造工藝流程優化。表1為閥體制造工藝流程。

表1 閥體制造工藝流程Tab.1 Technological process of valve body manufacturing

由表1可見,將原19個傳統機加工序流程優化縮減為7個單元制造模式流程工序,優化后的單元制造模式流程工序為7個,單元制造模式流程工藝流程框圖見圖4。

圖4 閥體單元制造工藝流程框圖Fig.4 Flow sheet of valve body cellular manufacturing

2.2.2 閥體制造單元設備布局

在進行設備布局前,必須對設備負荷能力進行計算。根據圖4閥體單元制造工藝流程框圖,對閥體單元的負荷能力進行統計計算,計算結果見表2。

圖5是閥體制造單元設備負荷能力柱狀圖,由圖5可見,閥體流水線的平均生產能力為20件/天。

電磁閥閥體U形單元平面布局見圖6。

表2 單元化加工工序內容及設備負荷能力表Tab.2 Cellular manufacturing processes and facility loading capacity

圖5 閥體制造單元設備負荷能力柱狀圖Fig.5 Histogram for facility loading capacity of valve body manufacturing cell

圖6 閥體制造單元設備布局圖Fig.6 Facility layout of valve body manufacturing cell

2.2.3 閥體制造單元管理

在閥體制造單元內,工藝管理采用工藝規程進行工序拆分,單元化內每位操作者均可以看到用于指導本工序操作的工藝規程。操作者對刀具和工裝進行管理,并定期更換與檢查。物流管理由操作者負責,采用“拉式生產”,單件流轉,操作者自行傳遞產品。

2.2.4 閥體制造單元質量控制

在閥體量產前,實施首件三檢,以確認數控加工程序和刀具選擇的正確性,然后進行單元化批量加工。操作者對加工的零件進行100%自檢,自檢工序步驟被列入節拍,并明確為標準動作。專職檢驗員在單元制造過程中,進行巡檢,并完成10%產品的抽檢任務。在單元完成制造后,對產品實施全尺寸測量。

閥體制造單元在7個工序之間設置了一名專門檢驗員,對產品進行首檢、巡檢和抽檢。單元完成制造后,產品進入總檢,由專職檢驗員進行全檢。

2.2.5 閥體制造單元魯棒性因子Ij計算

依據制造單元魯棒性控制模型,對閥體制造單元魯棒性因子按公式 (1)進行了計算。閥體制造單元閥體品種有三種,即Nj=3,其他各因子依據閥體制造單元系統實際運行值來確定,可計算得出閥體制造單元魯棒性因子Ij,見表3。

制造單元魯棒性因子Ij>70%標志著制造單元系統運行處于穩定狀態,由表3可見,閥體制造單元的魯棒性因子Ij=94%,表明閥體制造單元系統處于穩定運行狀態。

3 閥體制造單元運行結果

圖7是閥體制造單元加工周期與合格率統計結果。由圖可見,閥體制造單元生產效率提高了5倍,產品合格率為99.5%。

表3 閥體制造單元魯棒性因子計算結果Tab.3 Calculation results of robustness factor for valve body manufacturing cell

圖7 閥體制造單元加工周期與合格率統計結果Fig.7 Statistical results of production cycle and qualification rate of valve body manufacturing cell

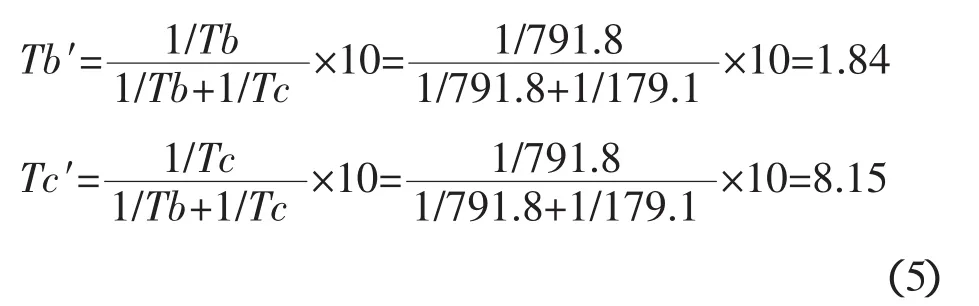

閥體制造單元制造周期評分與生產成本評分計算。

加工制造周期評分:

式中:Tb′為傳統機加模式制造周期評分值;Tc′為單元制造模式制造周期評分值;Tb為傳統機加模式制造周期;Tc為單元制造模式制造周期。

生產成本評分:

式中:Cb′為傳統機加模式生產成本評分值;Cc′為單元制造模式成本評分值;Cb為傳統機加模式生產成本;Cc為單元制造模式生產成本。

計算結果表明:Tb′<Tc′,Cb′<Cc′,即閥體制造單元模式生產周期和成本均降低了。

根據一級、二級、三級模糊綜合評價模型公式 (2)~(4)和單元制造的評價能力指標層次結構圖2中的指標,計算閥體單元制造模式與傳統機加工模式生產制造能力和組織管理能力b′與b值。

計算結果表明:b′>b,即閥體制造單元模式生產制造與組織管理能力均優于傳統機加模式。

4 結論

以制造單元模式魯棒性理論為基礎,采用層次分析法 (Analytic hierarchy process,AHP)與模糊綜合評價法研究了影響制造單元系統穩定性的因素,得出了制造單元系統穩定性運行的評判準則,即制造單元魯棒性因子Ij>70%,產品不合格率<5%,生產準備時間Fij≌ 0。閥體制造單元模式的運行和計算表明:閥體制造單元魯棒性因子Ij=94%,表明閥體制造單元系統處于穩定運行狀態;閥體制造單元模式生產周期降低了78.5%;生產成本比原來降低了31.8%;閥體生產制造與組織管理能力得到了明顯提高;不僅提高了閥體制造生產效率,而且提高了閥體制造生產經濟效益。

[1]劉飛.先進制造系統[M].北京:中國科學技術出版社,2006.

[2]王國平,胡新平.首都航天機械公司集成制造系統頂層設計[J].航天制造技術,2005:9-10.

[3]王國平,胡新平,劉欣,等.傳統組件制造單元在首都機械公司的實踐[J].航天制造技術,2006:4-6.

[4]周平來,劉胤,尉世厚,等.太陽翼基板單元制造模式實踐研究[J].航天制造技術,2012(12):5-7.

[5]劉志峰,李鋼.綠色設計與綠色制造[M].北京:機械工業出版社,1999.

[6]劉勝軍.精益“一個流”單元生產[M].深圳:海天出版社,2009.

[7]劉志峰,李鋼.綠色設計與綠色制造[M].北京:機械工業出版社,1999.

[8]馬玉敏,陳斌森.單元化制造系統評價體系[J].同濟大學學報,2003(11):1324-1327.