糙米意大利面的制備*

段維,王立,錢海峰,張暉,齊希光

(江南大學 食品學院,江蘇 無錫,214036)

從全球范圍內消費量分析,意大利面是僅次于面包的第二大面制品[1]。傳統意大利面以杜倫硬質小麥為原料經擠壓干燥而成,產品具有面筋含量高、久煮不爛等特點,深受西方國家人民的喜愛。但近年來,傳統意大利面的銷售市場及銷售量在逐步減小,無麩質面條的需求量卻越來越大[2],導致這一現象的主要原因是全球范圍內面筋過敏人群數量的劇增,尤其是在歐美一些國家由于面筋過敏而引起的疾病——乳糜泄的發病率已達到1%[3]。該疾病的發生是由于過敏人群攝入了小麥面筋蛋白,導致小腸黏膜發生變化,從而引發炎癥,嚴重情況下甚至導致死亡[4]。目前,防治該病的唯一有效方法是不攝入含面筋的食品。因此,研究出適宜的原料替代杜倫麥粉制備意大利面成為了研究熱點[5-6]。

糙米作為一種全谷物食品原料,可以作為一種無麩質原料用于無麩質意大利面的開發[7]。同時,糙米與精米具有更高含量的膳食纖維、脂肪、礦物質、維生素和γ-氨基丁酸等營養功能成分,對人體有保健作用[8-9]。以糙米為原料制備意大利面時,一方面由于皮層的存在而增加了產品營養價值,但同時也會弱化淀粉結構,導致產品蒸煮損失增大、硬度降低[10]。因此,以精米為原料制備意大利面的研究已有較多報道[11-12],而以糙米為主要原料制備意大利面的研究報道則較少。本文以粳/秈糙米粉(質量比1∶1)為主要原料,以雙螺桿擠壓為加工手段,通過調整擠壓工藝和復配添加劑種類及添加量,優化糙米意大利面的加工工藝,以期獲得低蒸煮損失、低表面黏性和高營養價值意大利面。

1 材料與方法

1.1 材料與儀器

1.1.1 試驗材料

粳糙米、秈糙米,北京金禾源商貿有限公司;大豆分離蛋白,鄭州晨旭化工產品有限公司;瓜爾膠,印度Sarda Gums&Chemicals生產;海藻酸鈉,青島明月海藻集團有限公司;黃原膠,淄博中軒生化有限公司;單硬脂酸甘油酯,張家港市中鼎添加劑有限公司;市售意大利面,購于江蘇無錫家樂福超市。

1.1.2 試驗儀器與設備

FMHE36-24雙螺桿擠壓機,湖南富馬科食品工程技術有限公司;TA-XT2i物性測試儀,英國Stable Micro System公司;常用設備未列出。

1.2 實驗方法

1.2.1 意大利面擠壓制作方法

糙米粉(糙米∶粳米質量比為1∶1)、大豆分離蛋白、添加劑→混勻→調水分、混勻→擠壓熟化→切割成型→干燥→包裝

1.2.1.1 調濕

將糙米粉、大豆分離蛋白、添加劑準確計量,混合均勻后,測定混合粉的水分含量,經過計算將水分含量調至12%后,混合均勻。

1.2.1.2 擠壓熟化

擠壓分為啟動階段和生產階段,先開啟擠壓機進入啟動階段,該階段擠壓參數為:加水量40%(擠壓初需要水量以便出料),螺桿轉速100 r/min,固體喂料量 8kg/h,2、3、4、5、6 區溫度對應為 70、100、100、70、50℃。當模頭壓力不再上升、模頭出口處順利出料后,調節設備進入生產階段。生產階段加水量為30%,螺桿轉速為80 r/min,其他參數與啟動階段相同。擠壓所用的模頭為2孔、弧形不銹鋼模頭。

1.2.1.3 切割成型

當擠壓進入生產階段并維持穩定后(2 min左右),將切割機推至模頭出口處開始切割。切割時使用一片刀片,切割轉速為250~300 r/min,適度調節切割機的直到切割出較好形狀的糙米意大利面。

1.2.1.4 干燥與包裝

將切割好的糙米意大利面氣流輸送流化床干燥機內,流化床干燥機的溫度設定為45℃,干燥時間為65~80 min,產品水分含量降低至15%以下即可。最后將冷后的產品裝入自封袋內備用。

1.2.2 意大利面擠壓工藝研究

以預實驗結果為基礎,原料中粳/秈糙米粉的混合質量比為1∶1,大豆分離蛋白的添加量為8.0%,瓜爾膠、海藻酸鈉和黃原膠的添加量為0.4%,單硬脂酸甘油酯(簡稱單甘脂)的添加量為1%,雙螺桿擠壓機腔體內2、5、6區的溫度分別定為70、70、50℃。在此基礎上依次進行加水量、螺桿轉速和擠壓溫度(3、4區)3個因素的單因素優化試驗。

在單因素實驗的基礎上,進行正交試驗,具體因素水平表見表1。

表1 擠壓正交試驗因素水平表Table 1 The factors and levels of extrusion orthogonal experiment

1.2.3 添加劑種類及含量對意大利面品質的影響

選用瓜爾膠、海藻酸鈉、黃原膠和單甘脂4種食品添加劑對糙米意大利面進行品質改良。4種添加劑的添加量見表2,將混合好的原料在最優擠壓條件下進行擠壓,以糙米意大利面蒸煮特性和質構為指標。

表2 添加劑因素水平表Table 2 The factors and levels of additive

1.2.4 意大利面品質評價

意大利面品質的評價主要側重于對其蒸煮品質和質構特征的評價。鑒于目前我國沒有意大利面的國家標準,因此本研究中蒸煮品質的評價主要參考掛面的評價標準SB/T 10 068-1992。

質構分析則參考了Vernaza等人[13]的方法,采用TA.XT2i物性測試儀進行全質構測定,具體測試條件為:P/25型探頭,測前速度、測試速度和測后速度均為0.8 mm/s,形變量為75%,觸發值為5 g,2次壓縮的時間間隔為5 s,探頭返回高度為15 cm。

1.2.5 數據處理

采用SPSS 19.0軟件進行數據分析。每組進行3次平行試驗,每次平行取3個有效值進行分析。

2 結果與討論

2.1 擠壓參數對意大利面品質的影響

2.1.1 加水量對糙米意大利面品質的影響

擠壓初設的加水量為30%,為了能得到明確的加水量范圍,選用了加水量為25%、30%和35%3個水平進行擠壓,其他擠壓參數使用初設擠壓參數,所得產品品質見表3。

由表3可以看出,當加水量為25%時,產品的硬度和咀嚼性分別為1 613.9 g、496.4 g,遠遠低于市售意大利面的對應值(硬度3 296.4 g、咀嚼性1 946.3);而當加水量為35%時,產品的蒸煮損失較高(13.3%),表面黏附性也較大(-20.5 g·s)。當加水量為30%時,產品蒸煮損失率最低(10.1%),吸水率最高(129.9%),同時具有適合的硬度、咀嚼性和表面黏附性。Gimenez等人[14]以玉米和蠶豆為原料制備意大利面時,也得到了類似的結果,他們推測認為:加水量過低時,淀粉糊化交聯程度低,導致了產品小的硬度和咀嚼性;而加水量過多時,過量的水分弱化了原料受到的剪切、摩擦力,限制了原料的糊化程度,阻礙了淀粉穩定網絡結構的形成,降低了產品的內聚性和硬度,使得產品在蒸煮時其內部的淀粉極易溶出進入到蒸煮水中,增大了煮后產品的表面黏附性和蒸煮損失,并降低其吸水率。因此,從產品的蒸煮損失、吸水率、硬度和表面黏附性等品質出發,后續實驗中選擇加水量為30%。

表3 加水量對糙米意大利面品質的影響Table 3 Effect of moisture on the quality of brown rice pasta

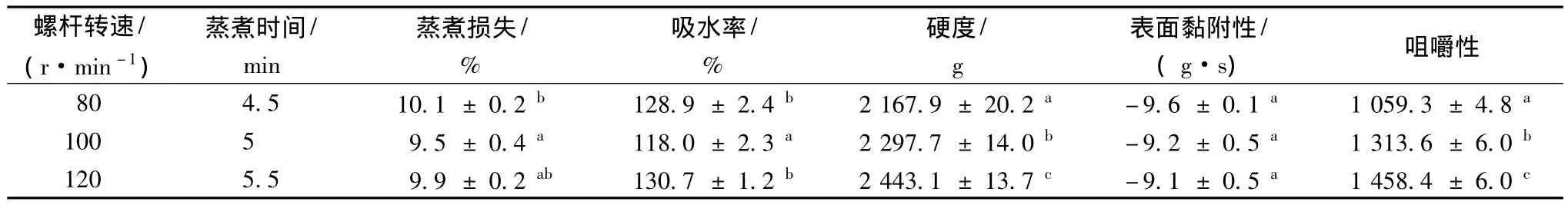

2.1.2 螺桿轉速對糙米意大利面品質的影響

實驗中,螺桿轉速選用80、100、120 r/min 3個水平,其他參數仍使用初設擠壓參數進行擠壓,具體擠壓成品蒸煮特性測定結果見表4。

表4 螺桿轉速對糙米意大利面品質的影響Table 4 Effect of screw speed on the quality of brown rice pasta

由表4可知,螺桿轉速在80~120 r/min內變化時,產品蒸煮損失為9.5%~10.1%,在淀粉面制品的可接受蒸煮損失范圍內(9%~10%)[17],但是高于硬質意大利面蒸煮損失的可接受范圍(7%~8%)[18]。同時,也發現產品的硬度和咀嚼性隨著螺桿轉速的增加而逐步增大(硬度從2 167.9 g增加到2 443.1 g,咀嚼性從1 059.3增加到 1 458.4 g)。Wojtowicz等人[17]認為,螺桿轉速的加快雖然減少了原料在機體內的受熱時間,但是也為原料提供了更多的機械能,當提供的機械能原料在機體內少吸收的那部分熱量時,則加強產品的結構穩定性,即體現為產品硬度增大。另外,從結果也可以看出,當螺桿轉速為100 r/min時,產品的吸水率較其他條件下低。Kaur等人[18]認為,該現象的發生與產品的內部結構有關,當產品的內部網絡結構更致密時,產品的蒸煮損失較小,而產品的持水性能則減弱。為降低擠壓過程中的扭矩,降低生產能耗,選用100 r/min進行溫度單因素試驗。

2.1.3 溫度對糙米意大利面品質的影響

當雙螺桿擠壓機溫度達到130℃時,得到的產品內部有很多氣泡,產品成型差,故選用120℃作為溫度的設定上限。選用90、100、110、120℃ 4個水平進行擠壓溫度的單因素試驗,加水量為30%、螺桿轉速為100 r/min,試驗結果見表5。

表5 溫度對糙米意大利面品質的影響Table 5 Effect of temperature on the quality of brown rice pasta

從表5可看出,溫度為90℃時,產品的蒸煮損失和表面黏附性分別達到17.0%和-20.6 g·s,遠遠大于其他溫度條件下的測定結果,可能是產品糊化度太低所致。這與試驗中發現的90℃下擠壓得到的產品太軟,無法切割成均勻的糙米意大利面這一現象吻合。另外,當溫度從100℃上升到120℃的過程中,發現110℃條件下產品的蒸煮損失、硬度和黏附性都是最差的,這可能和Gimenez等人[14]提到的臨界糊化度有關。而當溫度為120℃時,產品的糊化度高,經糊化后回生的直鏈淀粉含量增加,使得產品具有了更穩定的組織結構,在此種結構下淀粉的溶解性降低,從而得到了蒸煮損失小,硬度較大,表面黏附性適中的產品,這與Merayo等人[19]的實驗結果吻合。因此,擠壓溫度選擇為120℃。

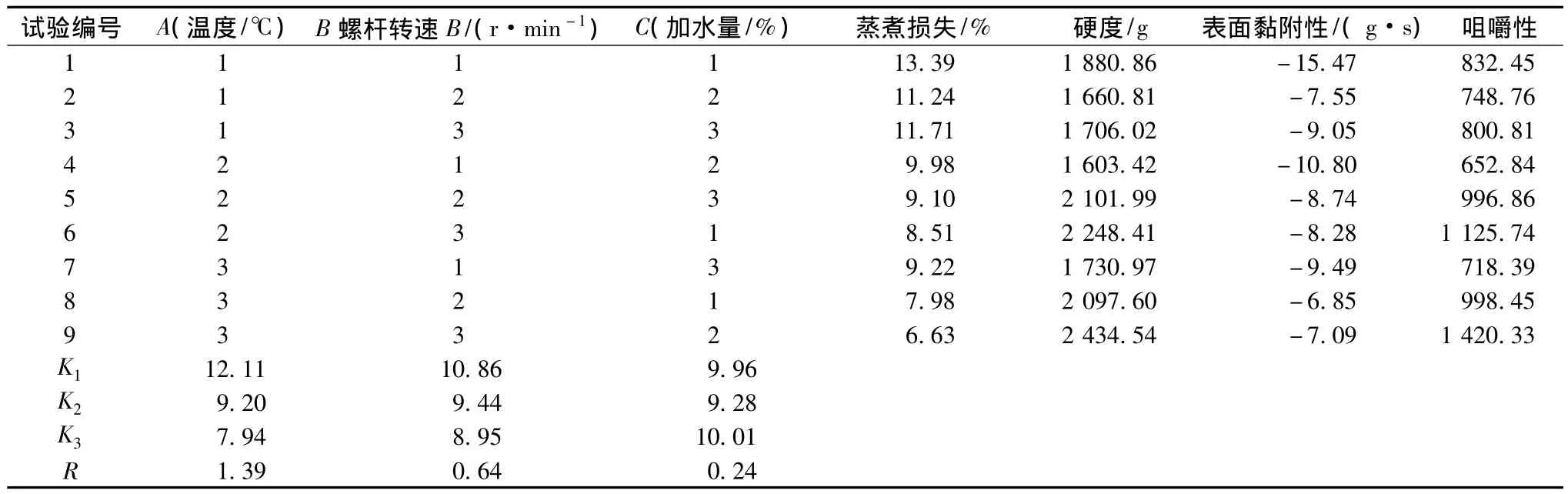

2.2 雙螺桿擠壓機參數正交試驗結果與分析

以單因素試驗結果為依據進行正交試驗,綜合考察蒸煮損失、硬度、表面黏附性和咀嚼性,正交試驗及試驗結果見表6。

表6 擠壓參數正交試驗Table 6 The orthogonal tests about extrusion factors

從正交試驗結果看,擠壓參數對產品蒸煮損失的影響尤為顯著,所以選用產品蒸煮損失為指標進行極差分析。由表6極差分析可知,影響糙米意大利面蒸煮損失的因素排序為擠壓溫度>螺桿轉速>加水量。根據直觀分析結果,產品蒸煮損失最低的組合為A3B3C2,即為正交試驗中的第九組擠壓參數,其擠壓條件為:三、四區擠壓溫度120℃、螺桿轉速120 r/min、加水量28%,重復驗證結果為:蒸煮損失為6.52%,產品煮后硬度為2 323.91 g,表面黏附性為-6.67 g·s,咀嚼性為1 252.59 g。驗證試驗結果較好,說明該擠壓參數有好的重復性。

2.3 添加劑對意大利面品質的影響

糙米和大豆分離蛋白中均不含面筋蛋白,吸水后不能形成面筋網絡結構;另一方面,糙米中高膳食纖維的存在,會弱化淀粉網絡結構的連續性和穩定性[20]。所以,單純的靠淀粉糊化回生形成的支架結構雖然能賦予產品一定的硬度和較小的蒸煮損失,但是并不能達到理想的效果,因此需要對其進行加工工藝的改進,而添加劑的加入就是一種常見的改進手段。試驗采用瓜爾膠、海藻酸鈉、黃原膠和單甘脂4種食品添加劑來對糙米意大利面進行品質改良,測定的產品烹調特性結果見表7。

表7 添加劑正交試驗Table 7 The orthogonal tests about additive

從表7可知,添加劑的加入對糙米意大利面的蒸煮損失的影響并不顯著,主要是因為將擠壓參數進行優化后,擠壓糊化的淀粉經回生后形成的組織結構是連續而緊密的,它可以代替面筋的網絡結構限制蒸煮時淀粉顆粒的腫脹,從而賦予無面筋產品好的蒸煮品質[21]。但可以使產品形成具有一定黏彈性的連續的三維凝膠網絡結構,從而改善面團的流變學特性[13,22]。例如,加入增稠劑可以增加產品的硬度和咀嚼性,賦予產品更好的品質特征[23];乳化劑的加入可以形成乳化劑-淀粉復合物,減少蒸煮時淀粉的溶出,降低產品表面黏附性[24]。所以,此處選用硬度和表面黏附性為指標進行分析,分別求出其極差R,結果見表8。

表8 添加劑正交試驗結果極差分析Table 8 Results and analysis of orthogonal tests of additive

從表8可知,影響糙米意大利面硬度的因素排序為瓜爾膠>黃原膠>單甘脂>海藻酸鈉,影響糙米意大利面煮后表面黏附性的因素排序為瓜爾膠>單甘脂>海藻酸鈉>黃原膠。綜合考慮硬度和表面黏附性,確定糙米意大利面的最佳組合為A2B2C3D1,對應的瓜爾膠添加量為0.4%,海藻酸鈉添加量為0.4%,黃原膠添加量為0.4%,單甘脂添加量為0.8%。重復驗證試驗結果為:蒸煮損失為6.54%,硬度為2 597.34 g,表面黏附性為 -7.53 g·s,咀嚼性為1 509.50 g。驗證實驗結果可行。

2.4 驗證試驗及與市售產品性質比較

根據最優配方進行驗證試驗,其原料配方為:秈/粳糙米粉質量比為1∶1,按混合粉質量(干重)添加大豆分離蛋白8.0%,瓜爾膠0.4%,海藻酸鈉0.4%,黃原膠0.4%,單甘脂0.8%,設定擠壓參數為 2、3、4、5、6區溫度70、120、120、70、50 ℃,螺桿轉速 120 r/min,加水量28%,擠壓切割成的糙米意大利面產品性質與市售產品(以面粉為原料)性質比較結果見表9。

表9 糙米意大利面與市售意大利面品質比較Table 9 The comparison between brown rice pasta and commercial pasta

由表9可知,糙米意大利面與市售國產意大利面的蒸煮損失相差不大,而硬度和咀嚼性較市售國產意大利面更優。因此,該配方下制得的無麩質糙米意大利面是可以接受的。

3 結論

本實驗通過單因素試驗和正交試驗得到了以糙米粉為原料的意大利面的最優擠壓參數,之后再通過正交試驗得到了添加劑的最適添加量,從而生產出了蒸煮損失小、硬度大、耐煮性強且表面黏附性小的意大利面。試驗得到的最優擠壓參數為,2、3、4、5、6區溫度 70、120、120、70、50 ℃,螺桿轉速 120 r/min,加水量28%;原料配方為,m(秈糙米)∶m(粳糙米粉)=1∶1,大豆分離蛋白8.0%,瓜爾膠0.4%,海藻酸鈉0.4%,黃原膠0.4%,單甘脂0.8%。

[1] Brennan C S,Kuri V,Tudorica C M.Inulin-enriched pasta:effects on textural properties and starch degradation[J].Food Chemistry,2004,86(2):189-193.

[2] Curiel J A,Coda R,Limitone A,et al.Manufacture and characterization of pasta made with wheat flour rendered gluten-free using fungal proteases and selected sourdough lactic acid bacteria[J].Journal of Cereal Science,2014,59(1):79-87.

[3] Catassi C,Kryszak D,Bhatti B,et al.Natural history of celiac disease autoimmunity in a USA cohort followed since 1974[J].Annals of Medicine,2010,42(7):530-538.

[4] Atteno M,Costa L,Cozzolino A,et al.The enthesopathy of celiac patients:effects of gluten-free diet[J].Clinical Rheumatology,2014,33(4):537-541.

[5] Fiorda F A,Soares Júnior M S,Silva F A,et al.Amaranth flour,cassava starch and cassava bagasse in the production of gluten‐free pasta:technological and sensory aspects[J].International Journal of Food Science& Technology,2013,48(9):1 977-1 984.

[6] Sarawong C,Rodríguez Gutiérrez Z C,Berghofer E,et al.Gluten‐free pasta:effect of green plantain flour addition and influence of starch modification on the functional properties and resistant starch content[J].International Journal of Food Science& Technology,2014,49(12):2 650-2 658.

[7] Heo S,Lee S M,Shim J H,et al.Effect of dry-and wetmilled rice flours on the quality attributes of gluten-free dough and noodles [J].Journal of Food Engineering,2013,116(1):213-217.

[8] 熊海錚,張寧,孫健,等.水稻留胚米的營養價值、加工技術及產品開發研究進展[J].核農學報,2012,26(7):1 031-1 036.

[9] Skeie G,Braaten T,Olsen A,et al.Whole grain intake and survival among scandinavian colorectal cancer patients[J].Nutrition and cancer,2014,66(1):6-13.

[10] Cabrera-Chávez F,Calderón de la Barca A M,Islas-Rubio A R,et al.Molecular rearrangements in extrusion processes for the production of amaranth-enriched,glutenfree rice pasta[J].LWT-Food Science and Technology,2012,47(2):421-426.

[11] Marti A,Caramanico R,Bottega G,et al.Cooking behavior of rice pasta:Effect of thermal treatments and extrusion conditions[J].LWT-Food Science and Technology,2013,54(1):229-235.

[12] Raina C S,Singh S,Bawa A S,et al.Textural characteristics of pasta made from rice flour supplemented with proteins and hydrocolloids[J].Journal of Texture Studies,2005,36(4):402-420.

[13] Vernaza M G,Biasutti E,Schmiele M,et al.Effect of supplementation of wheat flour with resistant starch and monoglycerides in pasta dried at high temperatures [J].International Journal of Food Science & Technology,2012,47(6):1 302-1 312.

[14] Gimenez M A,González R J,Wagner J,et al.Effect of extrusion conditions on physicochemical and sensorial properties of corn-broad beans(Vicia faba)spaghetti type pasta[J].Food chemistry,2013,136(2):538-545.

[15] TAN H Z,LI Z G,TAN B.Starch noodles:History,classification,materials,processing,structure,nutrition,quality evaluating and improving[J].Food Research International,2009,42(5):551-576.

[16] Doxastakis G,Papageorgiou M,Mandalou D,et al.Technological properties and non-enzymatic browning of white lupin protein enriched spaghetti[J].Food Chemistry,2007,101(1):57-64.

[17] Wójtowicz A,Mos'cicki L.Effect of wheat bran addition and screw speed on microstructure and textural characteristics of common wheat precooked pasta-like products[J].Polish Journal of Food and Nutrition Sciences,2011,61(2):101-107.

[18] Kaur G,Sharma S,Nagi H P S,et al.Functional properties of pasta enriched with variable cereal brans[J].Journal of food science and technology,2012,49(4):467-474.

[19] Merayo Y A,González R J,Drago S R,et al.Extrusion conditions and zea mays endosperm hardness affecting gluten-free spaghetti quality[J].International Journal of Food Science& Technology,2011,46(11):2 321-2 328.

[20] Marti A,Seetharaman K,Pagani M A.Rice-based pasta:A comparison between conventional pasta-making and extrusion-cooking[J].Journal of Cereal Science,2010,52(3):404-409.

[21] Mariotti M,Iametti S,Cappa C,et al.Characterisation of gluten-free pasta through conventional and innovative methods:evaluation of the uncooked products[J].Journal of cereal science,2011,53(3):319-327.

[22] Sozer N.Rheological properties of rice pasta dough supplemented with proteins and gums[J].Food Hydrocolloids,2009,23(3):849-855.

[23] Susanna S,Prabhasankar P.A study on development of Gluten free pasta and its biochemical and immunological validation [J].LWT-Food Science and Technology,2013,50(2):613-621.

[24] Lai H M.Effects of rice properties and emulsifiers on the quality of rice pasta[J].Journal of the Science of Food and Agriculture,2002,82(2):203-216.