有關氯乙烯生產過程的優化控制研究

(新疆天智辰業有限公司,石河子市,832000) 王冠之

1 引言

聚氯乙烯是一種熱塑性樹脂,具有非常廣泛的用途,經過生產加工及改性后可以制作出常規的泡沫塑料產品,或者是衛生級食品包裝原材料等。聚氯乙烯的生產工藝中最關鍵的環節是氯乙烯生產過程。隨著生產工藝對聚氯乙烯質量的要求越來越嚴格,工藝也越來越復雜,氯乙烯的生產安全問題成為限制生產企業發展的重要因素,現階段,我國生產氯乙烯大多是采用電石法制造工藝,和其他生產工藝相比較而言具有成本較低、資源豐富、工藝簡便的優點。本文針對電石法氯乙烯生產工藝對有關氯乙烯生產過程優化控制進行研究,不足之處,敬請指正。

2 電石法氯乙烯工藝概述

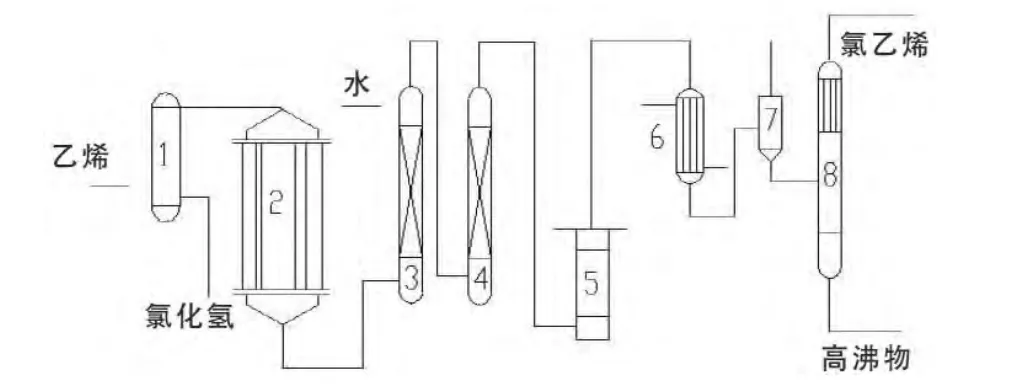

工藝流程方面進行分析,如圖1所示。大部分氯乙烯生產單位的工藝流程都差不多。第一步電石破碎之后放置于乙炔發生器,然后向發生器中注入一定量的水,讓二者發生化學反應,系統自動生成乙炔氣體,氣體經過氣柜和氯化氫氣體,從而形成了一定比例的混合氣體,混合氣體進入轉化氣,利用設備條件使其產生化學反應,之后所得即是氯乙烯氣體。對氣體進行冷凝操作從而獲取氯乙烯液體。最后利用低沸塔去除雜物,包括低沸點物質、放空殘留的氣體液體等,然后經過高沸點蒸餾塔蒸出氫氣體乙烯之后,將其再次冷凝,對所得氯乙烯液體做好存儲工作。

經過上文生成工藝進行分析,要對其生產過程進行控制,確保生產質量和生產效率,簡單而言有以下幾個方面:對氯化氫氣體和乙炔氣體的混合氣體的比例進行控制,混合氣體的比例要適中,防止出現誤差太大的情況;精餾過程中選擇VCM精餾多變量控制技術,利用這項技術的合理運用和控制,從而確保氯乙烯成品質量符合標準和要求。

圖1 氯乙烯生產流程

3 氯乙烯生產過程存在的主要問題

在國內,電石法生產氯乙烯工藝具有非常顯著的優勢,然而現階段廣泛使用的氯乙烯單體生產設備依然存在許多問題,對生產過程控制系統產生一定程度的影響。現階段,氯乙烯生產過程存在問題主要包括以下幾個方面。

3.1 乙炔生產過程對溫度和壓力控制

乙炔生產過程主要是在乙炔發生器中電石和水發生化學反應從而生成乙炔。具體而言,電石和水發生水解反應,這個過程中會產生大量的熱能,造成發生器中溫度逐漸上升,從而使得整個發生器的壓力也隨之增大。一旦壓力超出一定范圍,則會由于壓力太大而導致爆炸。常規處理方法是利用對振蕩器電流進行調節,以此減少電石的加入量,從而對整個反應器的壓力進行控制。然而,在實踐方面,由于電石的加入量相對而言比較穩定,在理論上是可行的,但是在實踐中也存在一定的限制。現階段,為了保障容器內的壓力始終處于合理的范圍,大部分是采用在后續工段進行氣柜的安裝。然而氣柜的占地面積不小,后期維護占用費用太高,還有就是氣柜本身也存在爆炸危險。

3.2 氯氣和氫氣的配比

氯化氫合成環節,氯氣和氫氣的配比進行控制是生產的重中之重,同時也是氯乙烯生產工藝中重要參數之一,一方面涉及到氯化氫的生產安全問題,另一方面直接和氯乙烯的最終產量及純度有直接關系。現階段,氯氣和氫氣的輸入數量依然是由人工進行控制,完全是依靠經驗對火焰的顏色進行觀察,從而對兩種氣體的輸入量進行調節,因此存在較大的誤差,造成嚴重的安全隱患。

3.3 氯化氫和乙炔的配比控制

氯乙烯轉化的環節在理論上分析,應當控制氯化氫和乙炔的比例始終為1:1,然而在具體生產過程中為保證反應朝著正方向進行,所以比例調節為1.05:1,假如控制存在不當操作,觸媒就會由于過量乙炔而產生中毒情況,而氯化氫超出范圍限制,會對生產設備產生腐蝕作用,而且也加大后續工藝的負擔。

3.4 氯乙烯轉化溫度及壓力控制

氯乙烯轉化環節要求其反應溫度的范圍不能低于130℃,不能高于180℃。如果溫度低于130℃,則化學反應不徹底,導致資源產生嚴重浪費,如果溫度過高,則氯化汞催化劑就會中毒失去效用,這個環節對轉化器溫度進行控制對于氯乙烯穩定生產及提高經濟效益都有所幫助。實際生產環節,為解決轉化器輸出壓力不穩定對于精餾工序產生的不利影響,因此而采取安裝氣柜設備的方式,但是上文中也提到過,氣柜的存在產生嚴重的安全隱患。

3.5 精餾階段控制

單體生產精餾工序包括低沸塔及高沸塔,精餾環節整體而言比較復雜而又多變,要對精餾階段進行準確的控制,這是一個相當復雜的系統。現階段而言,實際生產環節是采用單回路的控制設備,生產工藝數據參數是單獨分開,自動化控制和人工操作結合。然而,整個精餾塔算是一個完整的系統,每一個數據參數之間存在一定的耦合關系,相互作用而又單獨分開,因此參數控制并非最優控制。

4 氯乙烯生產過程優化控制

4.1 優化乙炔生成工序

乙炔生成工序進行優化的主要作用是促進乙炔生產效率的提升,具體控制和優化內容是建立PFC-PID串緩控制系統,從而對乙炔反應器內的化學反應溫度進行準確控制。利用對主、副控制變量進行調節,對冷卻塔出口壓力進行設置,這是主控變量,確保系統壓力穩定可靠,乙炔發生器反應溫度是副被控變量。在確保系統壓力穩定的前提下調節反應溫度。系統內循環采用PID進行控制,系統外循環通過預測函數模型進行控制,雙管齊下提升乙炔生產率。建立串緩控制系統還有個好處就是舍棄了氣柜裝置,也徹底解決安全隱患和經濟開銷。

4.2 優化氯化氫合成工序

氯化氫合成工序進行優化的作用是促進產物的產率和純度的提升,同時也提高系統的安全性能,大大降低了成產成本。優化方案的關鍵在于氫氣和氯氣的配比,氯氣和氫氣的流量作為控制變量,改變了常規進口氣流方式,氯氣作為主流量,氫氣是副流量,對氣流的溫度及壓力進行控制和補償,防止出現晝夜溫差及氣壓變化,以及四季氣候的變化而導致氣流密度變化。這樣一來工藝條件全部變化,進入合成爐的氯氣和氫氣組分也與以往不同。

4.3 優化氯乙烯的轉化

氯乙烯單體純度及產量是轉化工序需要優化的目的,利用對轉化器間的轉化溫度進行調控,并對轉化器夾套水的流量變化進行控制。實際上這和氯氣、氫氣配比控制系統的原理是一樣,以生產工序中監測點當做設計變量,對氯化氫、乙炔的最佳配比流量進行計算,對氯化氫及乙炔氣流引入溫壓補償運算模式進行控制,確保反應過程控制的精度,從而實現生產工藝自動化控制。

4.4 優化精餾工序

氯乙烯的精餾工序是為了促進反應物質量的提高的同時降低物耗及能耗。精餾塔是多參數而又復雜的化學反應系統,對其進行精確控制需要配備一套精確的控制系統。整個精餾塔是一個反應整體各個數據參數之間存在著相互影響而又相互制約影響的耦合關系。利用對塔的投藥量、溫度、壓力、再沸塔壓力和溫度以及塔釜液水位等數據參數進行精確控制,從而實現對精餾塔的最優控制。

5 結語

總而言之,氯乙烯的生產工藝比較復雜,其中包含一系列的化學反應變化,涉及到化學知識、動力學知識等。氯乙烯工藝過程中重點是要對溫度及壓力變化進行控制,確保氯乙烯單體的生產質量及純度。本文以電石法氯乙烯生產工藝為例,對氯乙烯各個生產過程中存在的問題進行分析,并對氯乙烯生產過程的優化控制進行研究,研究發現氯乙烯生產過程的重點在于乙炔生產、氯化氫合成、氯乙烯的轉化以及精餾工序等方面,做好以上工序的自動化生產及優化控制,才可以真正的起到氯乙烯生產安全控制優化的目的。

[1]李德柱,潘繼先,韓東升,李娟.危險化學品生產過程中事故因素淺析[J].山東化工.2007(01)

[2]二乙基硫代磷酰氯生產過程中附產硫磺的處理方法[J].化工科技市場.2010(01)

[3]余勝兵,黃偉雄,許瑛華,戴光偉,鐘秀華.頂空毛細管柱氣相色譜法測定涉水管材中的氯乙烯單體[J].中國衛生檢驗雜志.2010(07)

[4]賀恒珍,彭德厚.關于“三聚氰胺甲醛樹脂”在生產過程中發生凝固現象的機理研究與探討[J].化學與粘合.2011(03)

[5]劉炳欣,閆洪波.玻璃纖維生產過程中廢生絲的開發利用[J].山東環境.2008(04)

[6]王宏,周萍,趙福生.對甲醛生產過程中影響吸收因素的研究[J].林業機械與木工設備.2012(03)

[7]姜素芳.小劑量片劑在生產過程中含量不均勻因素的探討[J].湖南醫學高等專科學校學報.2009(04)