管式換熱器水程不銹鋼管泄露原因分析

王晉華王 瑜

(西安特種設備檢驗檢測院 西安 710065)

管式換熱器水程不銹鋼管泄露原因分析

王晉華1王 瑜2

(西安特種設備檢驗檢測院 西安 710065)

某廠管式換熱器水程的304L不銹鋼管運行約14個月后發現有滲水現象。本文通過對該管進行硬度、光譜分析、金相分析、失效分析(包含不銹鋼管內水樣分析)等試驗,對滲水現象的形成和原因進行分析。經分析認為不銹鋼C、P、Cr的含量不符合304L相應的化學成分含量要求,且循環水濁度和氯離子含量超標,氯離子在沉積物和管壁縫隙處的進一步聚集,超過金屬的耐腐蝕極限,在運行中發生點腐蝕。

不銹鋼管 氯離子 點腐蝕

1 概況

某化工廠管式換熱器走水程的不銹鋼管φ19×1.2mm,材料牌號為304L,運行14個月后發現有滲水現象,嚴重影響設備表面清潔和工況運行狀態。現對該不銹鋼管滲水部位取試樣進行分析,以找出滲水原因并提出預防措施。

2 試驗與結果

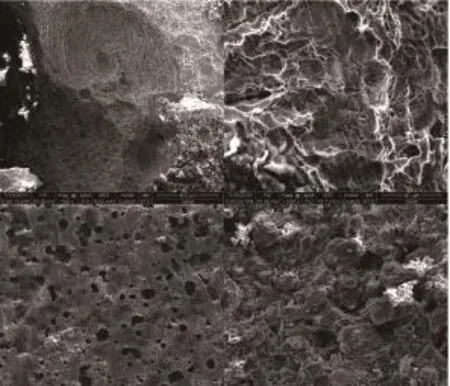

不銹鋼管滲水處取樣切開觀察,可見管內壁有較厚的垢樣,經脫脂棉擦除垢樣,用超聲波儀+無水乙醇清洗后觀察,管內壁呈紅褐色,滲水處呈不規則凹坑狀,具體形貌見圖1。

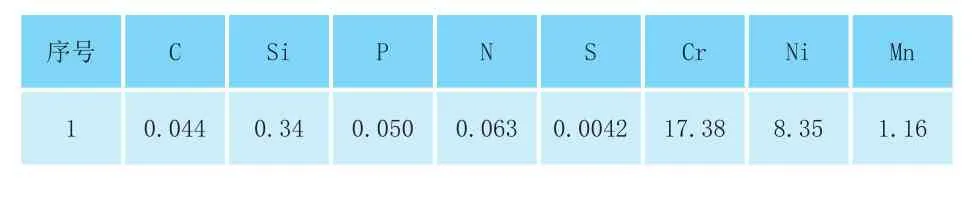

2.1 光譜分析(見表1)

表1 光譜分析

檢驗結果:在不考慮不確定度的情況下,依據ASTMA240/A240M-10b標準,以上檢測結果中C、P、Cr的含量不符合304L相應的化學成分含量要求。

2.2 顯微硬度分析(見表2)

表2 硬度值

(試樣橫向金相試樣上進行載荷為200g、加載時間12s的顯微硬度測試。)

2.3 掃描電鏡分析

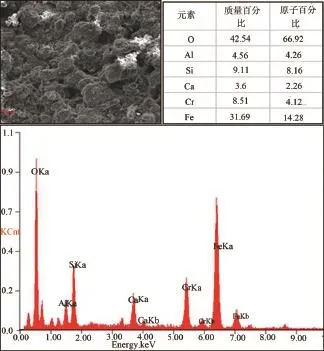

將試樣清洗后在Quanta400掃描電鏡下進行變倍觀察,滲水處嚴重腐蝕,呈不規則凹坑,高倍下局部無氧化皮處為點蝕坑,管內壁大部分為大量點狀腐蝕及氧化皮,具體形貌見圖3;在管內壁進行EDS能譜分析,其主要成分為O、Al、Si、Ca、Cr、Fe,具體結果見圖4。

圖1 宏觀形貌

圖2 內壁腐蝕區域形貌

圖3 試樣內壁掃描電鏡

圖4 管內壁EDS能譜成分

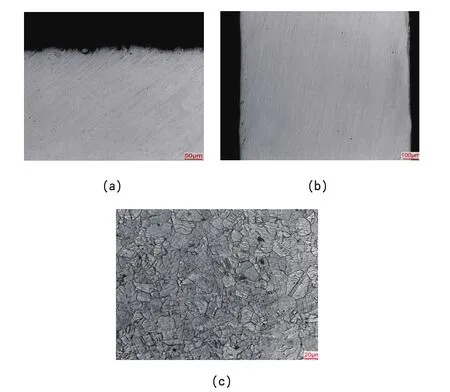

2.4 金相分析

不銹鋼管滲水處分別取橫、縱向金相試樣,拋光后在金相顯微鏡下觀察,未發現有晶間腐蝕裂紋,縱向非金屬夾雜物級別為D0.5,橫向組織為奧氏體,見圖5。

圖5

2.5 水樣分析

根據GB/T 14642—2009采用離子色譜法,對水樣進行分析,水樣中氯離子含量380mg/L。

3 試驗結果分析

1)管內壁垢樣沉積較嚴重,內壁紅褐色為氧化銹蝕造成,有較多氧化皮、點蝕坑,滲水處經腐蝕呈凹坑狀,而橫向拋光面上并未發現晶間腐蝕裂紋,因此管內介質造成內壁點腐蝕,應是造成不銹鋼管滲水的主要原因。

2)奧氏體不銹鋼在含有對應力腐蝕敏感離子(如C1-、OH-等)的溶液中,受應力的部分(如焊縫附近)則可能產生危險的應力腐蝕破裂。尤其是含C1-的溶液,在造成奧氏體不銹鋼應力腐蝕破裂的事故中約占70%以上,C1-濃度越大,越容易開裂[1]。水樣分析中發現水樣中氯離子含量高達380mg/L,雖然不銹鋼有耐腐蝕的優點,但是不銹鋼在一定的條件下也會發生腐蝕現象,304L不銹鋼對環境中氯離子的敏感性非常強烈,環境中氯離子的存在被認為是304L不銹鋼發生局部腐蝕的主要原因之一,由于氯離子半徑小,穿透鈍化膜的能力強,造成了鈍化膜的破壞從而產生點蝕現象。研究表明,在常溫下,溶液中氯離子含量大于80mg/L時,304L不銹鋼就有點蝕發生,而氯離子含量大于200mg/L時,304L不銹鋼會出現明顯點蝕現象,并隨著氯離子含量的增加而加速點蝕。宏觀圖片可見管內壁存在大量泥沙沉淀物,廠家解釋長期使用未經凈化過濾處理的黃河水,水渾濁度嚴重超標,運行中在管壁造成大量沉積物,而附著在管壁的沉積物會和管壁之間形成微小的縫隙,縫隙處氯離子會進一步聚合濃縮,有資料顯示縫隙處氯離子會達到上萬mg/L,從而快速腐蝕破壞管壁金屬。

4 結論及預防措施

1)送檢不銹鋼管滲水的主要原因是C、P、Cr的含量不符合304L相應的化學成分含量要求,造成不銹鋼管耐腐蝕能力降低,在運行中發生了點腐蝕。

2)根據水樣分析可見循環水濁度和氯離子含量超標,加之氯離子在沉積物和管壁縫隙處的進一步聚集,超過金屬的耐腐蝕極限從而在運行中發生點蝕造成。

3)工程師應當在不降低生產效率的前提下考慮消除有害因素。例如:水中的氯化物可以使用離子交換工藝通過恰當的控制和檢測來去除[2]。

4)標準的304/304L和316/316L不銹鋼更易發生應力腐蝕斷裂。把鎳含量增加到18%~20%以上或者使用雙相或鐵素體不銹鋼會提高氯化物應力腐蝕斷裂的性能[2]。

[1] 郇蓬,等.化工裝置常見的金屬應力腐蝕破裂與防護[J].河北化工,2007,30(6):66-67.

[2] 趙晨旭,編譯.化工工業用奧氏體不銹鋼的應力腐蝕斷裂.不銹應用,2005,4:39-41.

Leakage Analysis of With-water Stainless Steel Pipe of Tube Type Heat Exchanger

Wang Jinhua1Wang Yu2

(1. Xi’an Shaangu Engineering & Technology Co., LTD. Xi'an 710075)

(2. Shaanxi Boiler & Pressure Vessel Inspection Institute Xi'an 710048)

Leakage was found in a with-water 304L stainless steel pipe of pipe type heat exchanger in a plant after about 14 months running. Through hardness test, spectrum analysis, metallographic analysis, failure analysis (including analysis of water sample in stainless steel tube) of this pipe, this paper analysis the formation and causes of water seepage phenomenon. By analyzing the content of C, P, Cr in stainless steel doesn’t comply with the chemical composition of the corresponding 304L requirements, and the water turbidity and chloride ion content exceeds the standard, further accumulation of chloride ion in sediments and the wall crevice, exceed the limit of metal corrosion, point corrosion in operation.

tainless steel pipe Chloride ion Point corrosion

X933.2

B

1673-257X(2015)09-0078-03

10.3969/j.issn.1673-257X.2015.09.018

王晉華(1980~),女,碩士,工程師,主要從事化工工藝方面的工作。

2015-03-23)