聲發(fā)射技術在油罐底板滲漏檢測中的應用

劉春艷 劉東明 耿立平 劉偉強

(中石油燃料油有限責任公司青島倉儲分公司 青島 166500)

聲發(fā)射技術在油罐底板滲漏檢測中的應用

劉春艷 劉東明 耿立平 劉偉強

(中石油燃料油有限責任公司青島倉儲分公司 青島 166500)

底板滲漏是常壓油罐主要的失效形式之一,傳統(tǒng)的開罐宏觀滲漏檢查法是一件費時、費力、難度大的檢測工作。聲發(fā)射檢測技術可以通過時差定位或區(qū)域定位對被檢對象中存在的活性缺陷進行定位。本文結合實際滲漏檢測案例,介紹了聲發(fā)射檢測技術在常壓油罐底板滲漏檢測的基本原理和程序。對有聲發(fā)射源的區(qū)域采用焊縫表面檢測、母材漏磁掃查和超聲C掃進行復驗驗證。聲發(fā)射檢測技術可以應用于常壓油罐底板滲漏檢測,且能夠明顯減少實際檢測工作量、提高檢測效率和準確度,對油罐底板滲漏檢測具有指導意義和推廣價值。

常壓油罐 滲漏 聲發(fā)射檢測

大型金屬常壓儲罐是石油石化以及液體危險化學品倉儲行業(yè)非常重要的生產(chǎn)設備,腐蝕是金屬儲罐及其輔助設施失效的主要原因[1],由于腐蝕而造成的油罐底板滲漏在大型儲罐用戶中時有發(fā)生,從而造成環(huán)境、土壤和地下水的污染,甚至釀成火災、爆炸事故加一句話,地漏的嚴重性,因而,減少石油儲罐的滲漏已成為石油行業(yè)一個至關重要的目標。

聲發(fā)射檢測是近年來發(fā)展起來的一項新的無損檢測技術,聲發(fā)射技術用于常壓金屬儲罐檢測的標準,僅有JB/T 10764—2007《無損檢測 常壓金屬儲罐聲發(fā)射檢測及評價方法》,且該標準的主要目的是通過分析探測到的有效聲發(fā)射信號對罐底板遭受腐蝕的程度進行評價,而非儲罐的滲漏檢測[2]。由于沒有專業(yè)技術標準,油罐底板面積很大,而滲漏點非常小,常規(guī)的開罐檢測方法無法找到所有漏點,從而導致泄漏事故時有發(fā)生,因此,找到一種科學簡便的檢漏方法對于油罐的滲漏檢測具有重大的意義。本文結合一個典型案例,探討了參照現(xiàn)行標準,采集連續(xù)聲發(fā)射信號并對其進行定位分析從而判定滲漏源的方法。

1 檢測原理與程序

聲發(fā)射技術目前還無法做到對缺陷進行定量檢測,但可通過時差法分析對非連續(xù)聲發(fā)射信號進行定位。滲漏產(chǎn)生的聲發(fā)射信號是連續(xù)信號,由泄漏源引起的底板下側的沙石等物體的位移所產(chǎn)生的信號則是突發(fā)的,當這些信號足夠強烈時,就可以通過聲發(fā)射技術實施定位,從而確定滲漏區(qū)域,根據(jù)JB/T 10764的規(guī)定,這個區(qū)域可以縮小到儲罐直徑的1/10,需要檢測的面積將縮小到原來的1%,檢漏難度將因此大為減小。引起底板滲漏的缺陷只有兩種:母材腐蝕穿孔或焊縫撕裂,母材腐蝕可以采用漏磁、超聲導波等技術確定嚴重腐蝕部位,進而采用超聲波C掃技術結合宏觀檢查確定缺陷部位;對于焊縫撕裂則可以采用磁粉檢測結合真空試漏技術找到缺陷部位,從而確定滲漏點的位置。

2 檢測對象

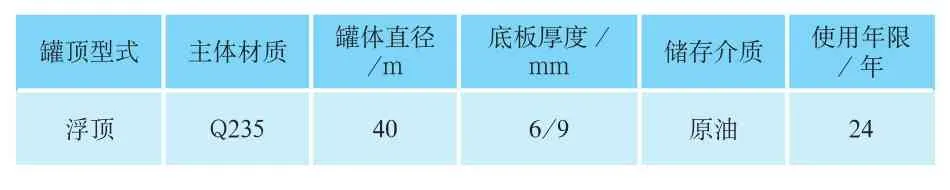

某公司T102號原油儲罐,使用時間24年,發(fā)現(xiàn)滲漏后實施開罐檢測沒有找到漏點。儲罐參數(shù)見表1。

表1 儲罐參數(shù)

3 檢測儀器

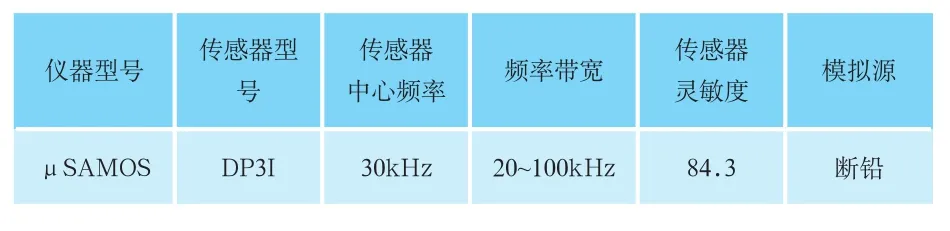

檢測儀器采用常見的型號為μSAMOS,傳感器中心頻率為30kHz,具體參數(shù)見表2。

表2 檢測儀器參數(shù)

4 檢測過程

4.1 聲發(fā)射檢測

為了檢測到有效的聲發(fā)射信號,本次試驗在不同液位高度下分別進行信號采集,實際采集信號的液位高度分別為3m、4m、6m、7m和8m。試驗結果表明,隨著液位的升高,聲發(fā)射信號逐漸加強,但升高到7m時信號強度反而開始減弱,隨后再把液位降低到5.8m,聲發(fā)射信號強度再次達到最高,信號特征與6m液位時類似。不同時段的聲發(fā)射信號特征如下所述:

1)在液位較低時,聲發(fā)射定位圖中沒有見到明顯的信號定位,其原因是介質靜壓力較小,滲漏速度慢,底板變形小,滲漏、變形、腐蝕等聲發(fā)射信號值差別較小、定位散,各通道撞擊數(shù)差別較小;

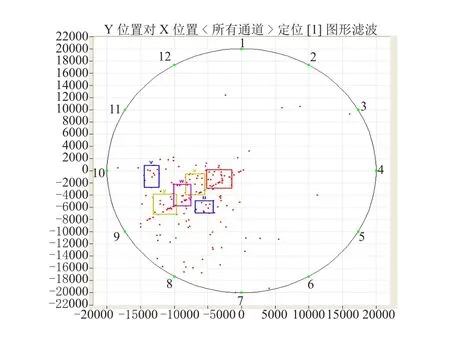

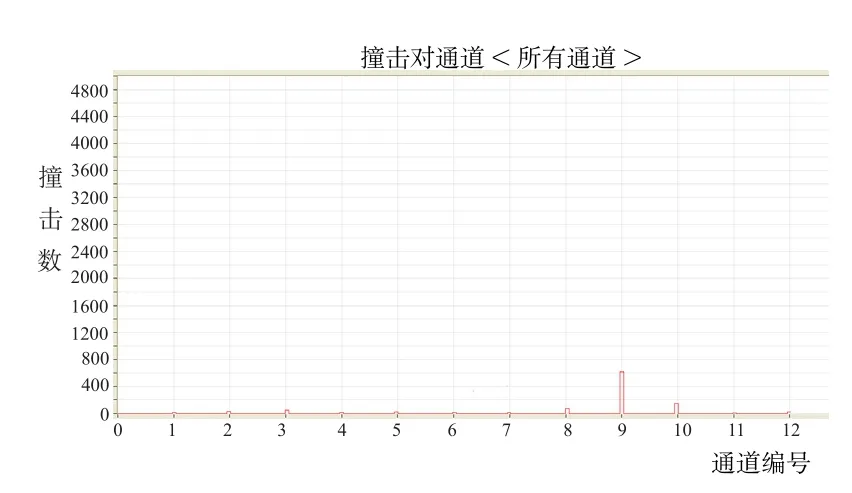

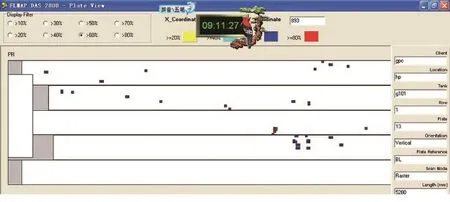

2)隨著液位的升高,介質產(chǎn)生的靜壓力也隨之增大,滲漏速度加快,底板變形也加大。在采集到的信號當中,腐蝕以及滲漏產(chǎn)生的聲發(fā)射信號也逐漸增強并開始占據(jù)主導地位,因此該時段的聲發(fā)射信號強度較大,定位也比較集中。底板腐蝕和泄漏源引起的底板下側的沙石等物體的位移產(chǎn)生的間斷性聲發(fā)射信號,可以通過時差定位法確定其位置;滲漏產(chǎn)生的連續(xù)聲發(fā)射信號,可以通過區(qū)域定位即各聲發(fā)射傳感器接收到的通道撞擊數(shù)量結合高液位事件數(shù)定位圖確定。液位高度6米時的事件定位圖和各通道接收到的撞擊數(shù)量圖分別見圖1、圖2。由圖1可見,發(fā)生間斷聲發(fā)射信號的位置位于9號傳感器與底板中心形成的連線區(qū)域,由圖2可見,發(fā)生連續(xù)聲發(fā)射信號的位置也位于9號傳感器器與底板中心形成的連線區(qū)域,據(jù)此可以初步判定,該區(qū)域為底板滲漏的可疑區(qū)域。

圖1 液位升至6米時事件定位圖(長度單位mm)

圖2 液位高度6米時各通道接收到的撞擊數(shù)量圖

3)當液位繼續(xù)升高時,介質產(chǎn)生的靜壓力和底板變形也隨之加大,底板受液壓作用與基礎貼合的緊密程度增加,反而造成滲漏速度變慢,此時采集到的聲發(fā)射定位信號以底板變形和腐蝕產(chǎn)生的信號為主,聲發(fā)射傳感器接收到的撞擊量明顯減少;

4)當液位再降低時,介質產(chǎn)生的靜壓力減小,因而底板變形也隨之減小,底板與基礎之間空隙加大,泄漏速度和泄漏量隨之增大,滲漏產(chǎn)生的聲發(fā)射信號又占據(jù)了主導地位,因而此時的聲發(fā)射信號又回到較高程度。

4.2 焊縫表面檢測

對滲漏可疑區(qū)域內(nèi)的罐底板焊縫實施熒光磁粉檢測和真空試漏檢測,未發(fā)現(xiàn)異常信號,說明該區(qū)域內(nèi)焊縫沒有滲漏。

4.3 漏磁與超聲波C掃檢測

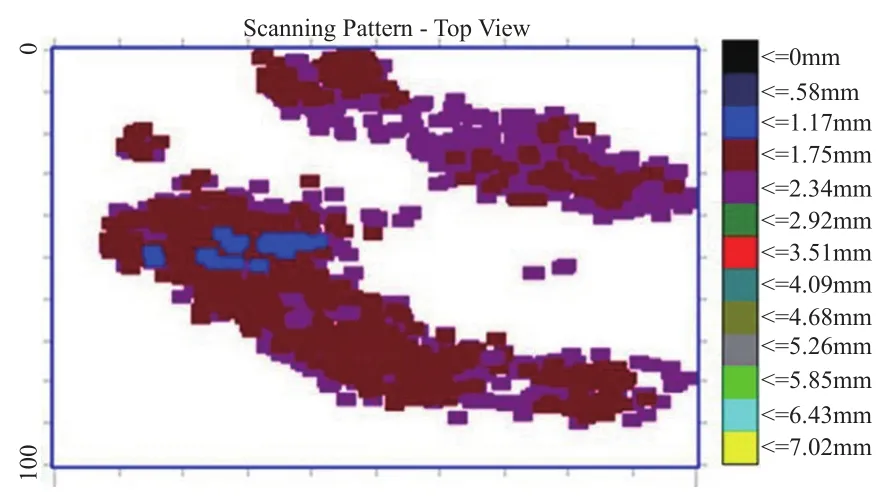

對滲漏懷疑區(qū)域內(nèi)的罐底板進行局部漏磁檢測,發(fā)現(xiàn)個別部位有嚴重腐蝕跡象,當量腐蝕深度已超過80%,對該部位實施高頻導波檢測精確定位后,再實施超聲波C掃檢測,發(fā)現(xiàn)局部底板剩余厚度已不足1.2mm,該部位即為滲漏高度可疑部位。漏磁檢測結果見圖3,超聲波C掃結果見圖4。

圖3 底板漏磁檢測結果圖

圖4 嚴重腐蝕部位超聲波C掃結果圖

圖5 實際缺陷圖

綜合聲發(fā)射、表面檢測和漏磁檢測的結果,基本可以判定可疑區(qū)域內(nèi)滲漏位置,通過放大鏡宏觀檢查,發(fā)現(xiàn)底板腐蝕嚴重部位已經(jīng)形成微小裂紋,確定此處為滲漏部位。

5 結束語

1)聲發(fā)射技術可用于儲罐底板滲漏檢測,不僅可以明顯減少滲漏檢測的工作量,而且可實現(xiàn)對缺陷的初步定位;

2)液位高度對于泄漏點的聲發(fā)射信號有聲發(fā)射檢漏影響的明顯,過高或過低均不利于缺陷檢出;

3)缺陷信號的分析可通過時差定位法和區(qū)域定位法相結合的方式,以提高缺陷識別率。

4)具體滲漏位置的判定需結合漏磁檢測、磁粉檢測、超聲導波、超聲波C掃、宏觀檢查等相關技術方法。

[1] API 575-2005 現(xiàn)役常壓和低壓儲罐的檢驗指南和方法[S].

[2] JB/T 10764—2007 無損檢測 常壓金屬儲罐聲發(fā)射檢測及評價方法[S].

Acoustic-emission Testing of Oil Tank Floor Leakage

Liu Chunyan Liu Dongming Geng Liping Liu Weiqiang

(Petrochina Fuel Oil CO. LTD Qingdao Storage Branch Qingdao 166500)

Leakage of the oil-tank floor is one of the main failure modes of atmospheric pressure storage tank. The traditional leakage testing of oil-tank floor is a time-consuming and very difficult job. The Acoustic Emission (AE) examination can locate the active defects of the subject by Time-of-Arrival Location or Zone location. This article introduces the leakage testing theory and procedure of oil-tank floor by AE examination. The zone of acoustic emission source is rechecked by weld surface testing. Magnetic Flux Leakage Testing and Ultrasonic C-scan testing. The result shows that AE examination technology can be applied to the leakage testing of oil-tank floor. It can reduce the actual detection work time significantly, improve the detection efficiency and accuracy. The AE examination technology has a guiding significance and popularization value to the leakage testing of oil-tank floor.

Atmospheric pressure storage tank Leakage Acoustic-Emission examination

X933.4

B

1673-257X(2015)10-0053-03

10.3969/j.issn.1673-257X.2015.10.013

劉春艷(1972~), 男,副總經(jīng)理,工程師,主要從事石油庫儲運安全生產(chǎn)管理工作。

2015-08-12)