P形截面冷彎型鋼成型工藝研究

姜春民

(上海佳冷型鋼有限公司,上海201815)

P形截面冷彎型鋼成型工藝研究

姜春民

(上海佳冷型鋼有限公司,上海201815)

介紹了一種用于工程機械駕駛室的立柱兼門框的P形截面異型管的變形工藝確定過程及試制,對不同變形工藝設計和試制結果進行了比對。為了解決P形截面異型管變形工藝理論設計與實際試制產品存在的尺寸差異問題,借助有限元仿真分析,查找出變形不到位的根本原因,并對變形工藝中轉角處的弧長分料方法進行了修正,總結出P形管變形的有效設計方法和操作要領。工藝修正后的試制結果表明,產品各尺寸轉角、圓弧、尺寸都在要求公差范圍內。

冷彎型鋼;P形截面;變形工藝

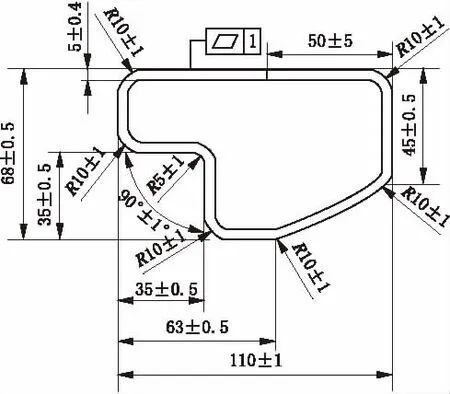

P形截面冷彎型鋼產品大多應用于各種門窗類的邊框,本研究對象是工程機械駕駛室的一個立柱兼門框。產品截面尺寸為110 mm×68 mm×35 mm×5 mm,材質為Q420C低合金鋼,焊縫在110 mm寬面上。設計者對產品形狀尺寸提出很高的技術要求,并且要求變形工藝必須先成型后焊接,目的是保證成型后產品各面的力學性能接近,便于后續深加工。

在實際試制過程中變形工藝的不同帶來的結果相差很大,甚至無法完成圖紙規定的形狀和尺寸精度,因此,提出對原有設計進行有限元仿真分析,查找截面尺寸不達標的主要原因,修正完善變形工藝。

1 產品的技術要求及結構特點

1.1 技術要求

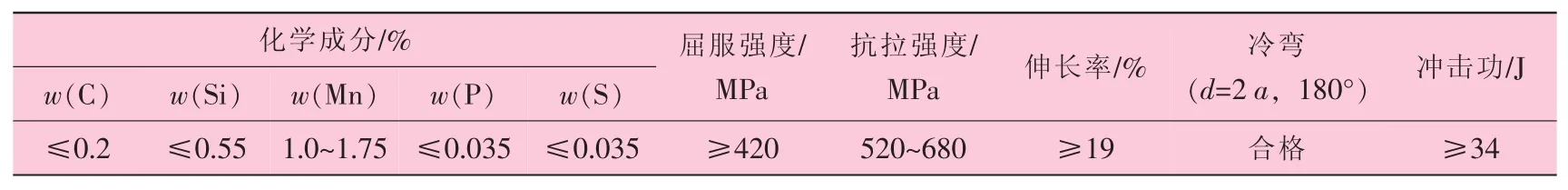

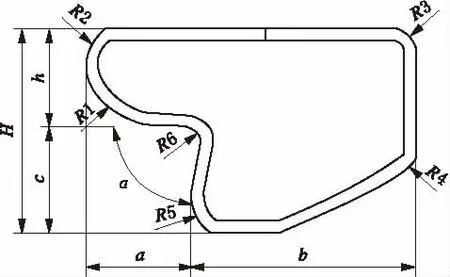

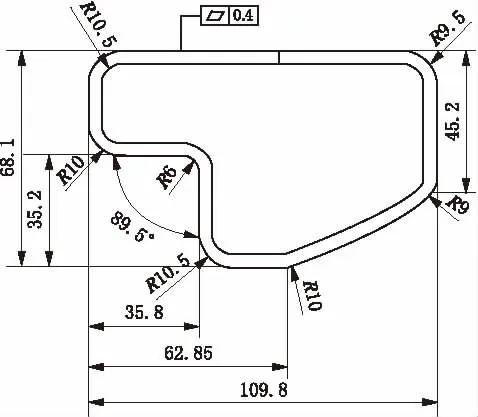

產品力學性能和化學成分要求見表1,產品截面尺寸如圖1所示,材質為Q420。根據使用要求對該產品提出如下技術要求:

表1 產品化學成分及力學性能要求

圖1 產品截面尺寸圖

(1)直線度≤1 mm/m;

(2)扭曲度≤1 mm/m;

(3)110 mm面凹凸度≤0.5 mm/m;

(4) 厚度 t=5 mm±0.25 mm;

(5)焊縫左右偏移≤5 mm。

1.2 結構特點

用于工程機械駕駛室立柱兼門框的P形截面冷彎型鋼產品結構特點如下:

(1)截面形狀典型P形,成型過程易產生各面不平行以及陰角R值不易達到設計要求。

(2)寬面和窄面的高度差大,此產品35 mm面為總高度的1/2以上,變形時軋輥直徑差大,易出現表面擦傷和轉角處變形不充分、角度達不到要求的現象。

(3)產品厚度5 mm,與外形尺寸而言,屬于厚壁產品,軋制力大,易造成變形不到位。

(4)材料Q420低合金鋼強度較高,需要變形道次充足,同時機組軋制力要強。

(5)各轉角的R值都有一定公差要求,工藝設計方案不但要正確合理,每道變形量的分配要準確。

(6)焊縫在產品最大面上,不但增加了焊接的難度,同時變形時空彎變形道次也增加。

2 變形工藝方案的擬定與分析

閉口異型管成型工藝有兩大方式,第一是先成圓后整形(可輥彎也可拉拔);第二是先輥彎成型,再焊接、精整。變形方案已由產品設計者給出要求,先成型后焊接。使用合理寬度的縱剪帶逐道次輥彎變形,基本達到所需截面尺寸再進入擠壓焊接,冷卻后進入定徑精整階段。

復雜截面異型管“先成型后焊接工藝”的優點:①各轉角在一定角度范圍內能實現“實彎”,轉角充分;②R角可控;③平板部分沒有多次軋制變形過程,加工硬化不充分,所以各面的力學性能差異很小。

針對截面結構分析各成型工藝方案,將截面分為三大區域,即區域Ⅰ、區域Ⅱ和區域Ⅲ,提出如下兩種變形方案。

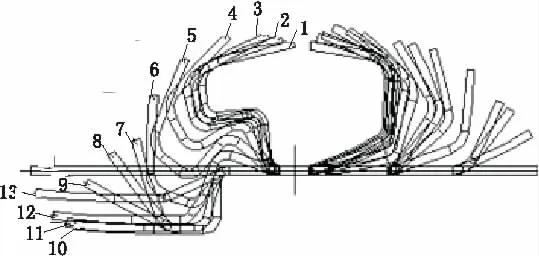

第一方案:變形輥花如圖2所示,先對區域Ⅲ變形,再變區域Ⅰ和區域Ⅱ,優點是區域Ⅲ的每個轉角充分,可保證各邊的垂直度、R6和R5圓弧。缺點是區域Ⅱ的變形實彎道次少,不易保證各邊尺寸。

圖2 第一方案輥花工藝圖

第二方案:變形輥花如圖3所示,先對區域Ⅰ、區域Ⅱ同時變形,再對區域Ⅲ進行變形。優點是區域Ⅰ的尺寸可保證,但區域Ⅲ的R5,R6及底面不易保證。

圖3 第二方案輥花工藝圖

3 產品工藝設計及試制

3.1 第一方案

(1)按該方案進行工藝設計,焊前使用13架次變形,其中區域Ⅲ用4道次。區域Ⅰ和區域Ⅱ同時變形,開口部分(即“實彎”部分)用8道次,封閉孔(即空彎)用4道次,一道斜輥。

(2)試軋產品截面形狀和尺寸如圖4所示,R1和R2遠遠小于10mm規定值,并且側面幾乎沒有平面,33mm高底面傾斜,整體滿足不了形狀尺寸要求。

圖4 第一方案試制產品截面尺寸圖

(3)對該變形方案進一步分析發現,區域Ⅱ的R1和R2兩個轉角實彎只有3個道次,轉角只有55°就進入空彎,t=5 mm,屈服強度又很高,所以各轉角無法變形,這是一個主要原因。試制時現場對每一道次變形后測量也證實了這一點。因此此工藝方案不可行。

3.2 第二方案

(1)按該方案進行工藝設計,焊接前共用13個道次,區域Ⅰ和區域Ⅱ同時變形7道次,封閉孔型5道次,最后1道次三個區域同時有變形。

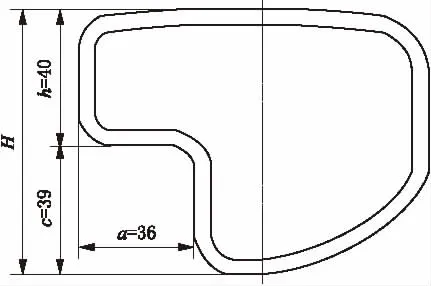

(2)按第二方案試制出的產品截面尺寸如圖5所示,其中不合格項有:①R1=R2=5.5 mm;②a=36 mm, α=87°。

圖5 第二方案試制產品截面尺寸圖

(3)對截面形狀和尺寸分析發現,線性尺寸除a=36 mm超差外,其他都在公差范圍內,而R1和R2特別小。擠壓焊接后截面尺寸如圖6所示,擠壓焊接后h=40 mm,因此進入精整定徑時,尺寸h=40 mm向33 mm轉變時,R1和R2變小。

圖6 第二方案試制擠壓焊接后產品截面尺寸圖

對于α<90°的問題,現場測量分析,此轉角在進入封閉孔型之前為90°,進入封閉孔型之后逐道次減小,特別是進入精整定徑段尤為突出。原因在于進入封閉孔型和定徑前,高度尺寸h,c和a都比工藝設計理論值大很多,進入封閉孔型和定徑精整孔型時,產品受上下左右封閉的4個方向軋制力,但作用在邊長c上的力不易使其減短,而力量傳遞到邊a上使其產生轉動,造成α<90°現象。因此可以認為,該方案大方向正確,但還需進一步改進。

4 產品變形工藝方案的確定

4.1 變形工藝的仿真分析

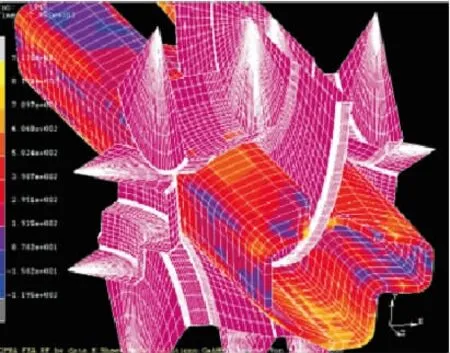

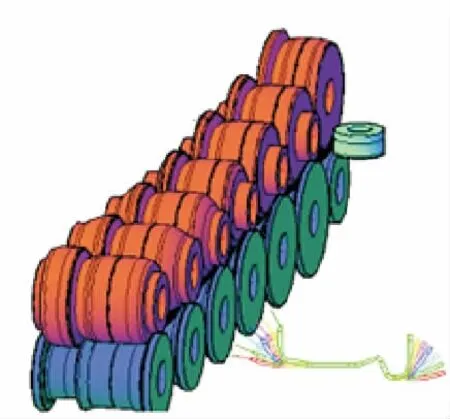

(1)根據第二方案試制結果及簡單分析認為,變形工藝大方向正確,通過計算機有限元仿真進行分析,查找出變形后尺寸h,c和a比設計理論值大的原因。

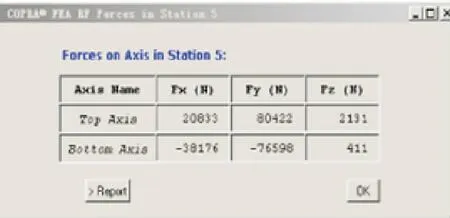

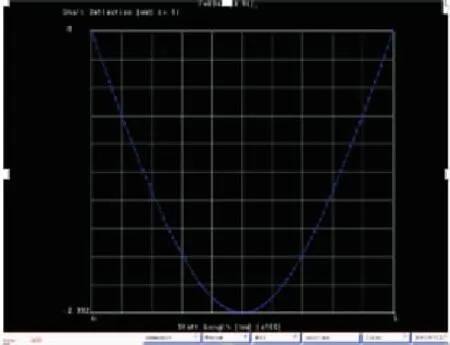

(2)以其中1架變形數據及受力數據為例進行分析,仿真圖如圖7~圖11所示。其中圖7為仿真模型圖,圖8為仿真三視圖,不但可觀察變形時每道次的變形狀況,還可以看到每個位置內應力的大小。第二方案工藝設計時,對于轉角弧長的處理方法是“定半徑、變弧長”的方法,即直線段長度逐道次減小而弧長隨角度變化逐漸變長。與仿真圖形(圖9)對比可以發現,直線段沒有按設計那樣逐漸減短,減小部分與理論設計值差距較大。圖10和圖11是截面載荷計算和水平軸的撓度計算界面。

圖7 仿真模型圖

圖8 DTM仿真三視圖

圖9 仿真截面圖和輥花

圖10 截面軋制力計算

圖11 水平軸撓度計算

(3)對水平軸所受軋制力進行載荷計算與分析,如圖11所示,水平軸受力后會產生較大的撓度,對每一個架的變形量產生影響,達不到設計的變形量,逐道次積累,這也是變形最終尺寸與理論值相差很大的原因。

4.2 變形工藝方案的調整

(1)對于a和h的處理,轉角弧長計算方法不變,即 “定半徑、變弧長”,從第一道分料開始,直線段長度分別減小1mm和3mm。

(2)對邊長c值的處理,轉角弧長按“定弧長、變半徑”的方法處理,從第一架變形就將直線段長度定為20mm(35-R5-R6,其中R5=10mm,R6=5 mm)。

(3)為了保證α不小于90°,對區域Ⅲ變形轉角保持85°進入擠壓焊接道次。

4.3 工藝方案調整后結果及調整要領

按修正后的變形工藝方案,試制產品截面尺寸如圖12所示,各尺寸轉角、圓弧、尺寸都在公差范圍內。方案調整過程中,應注意以下要領:①擠壓焊接前應保證每一道次變形到位,通過輥縫檢測來控制;②擠壓焊接出口產品尺寸高度H=70.5~72mm, h=34.5~35mm, c=34.5~35mm。

圖12 最終產品截面尺寸圖

5 結 論

(1)對于“先成型、后焊接”工藝生產的P形截面產品,特別是高度差很大的產品,變形時各轉角在75°前一定不能空彎,否則不利于角度變形,很難達到理論值。

(2)精整定徑量不宜過大,在公差范圍內最為合適,α轉角預留5°左右,防止進入封閉孔型后受上下作用力時帶來的額外變形。

(3)有條件的機組變形道次適當增加,會使尺寸精度更高,轉角的角度更容易控制。

(4)對于轉角弧長的處理,進入空彎道次時,采用“定弧長、變半徑”的方法更為準確。

[1]小奈弘,劉繼英.冷彎成型技術[M].北京:化學工業出版社,2008.

[2]喬治.哈姆斯.冷彎成形技術手冊[M].劉繼英,艾正青,譯.北京:化學工業出版社,2008.

[3]日本塑性加工學會.旋壓成型技術[M].陳敬之,譯.北京:機械工業出版社,1988.

[4]王先進.冷彎型鋼生產及應用[M].北京:機械工業出版社,1995.

[5]王春新,劉繼英.冷彎成形過程仿真技術的發展[J].北京工業大學學報, 2004(1): 49-53, 58.

[6]劉繼英,艾正青.冷彎成形CAD/CAM/CAE技術[J].焊管, 2006(2):39-43.

[7]王春新.冷彎成形過程的計算機仿真在工程實例中的應用研究[D].北京:北方工業大學,2003.

[8]史永凌.先進高強度鋼輥彎成型有限元仿真研究[D].北京:北方工業大學,2006.

[9]滕煥波.AZ31鎂合金筒形件旋壓技術研究[D].太原:中北大學,2007.

[10]楊帆.異型管連續輥彎成型過程仿真及其角部開裂的研究[D].秦皇島:燕山大學,2014.

Research on the Forming Technology of the P-shaped Cold Forming Sectional Steel

JIANG Chunmin

(Shanghai Jialeng Section Steel Co.,Ltd.,Shanghai 201815,China)

In this article,it introduced a kind of deformation process determination procedure and trial production of P-shaped section special pipe,which is used in column and frame of construction machinery cab,and compared different deformation process design and trial production results.In order to resolve the dimension differences between the theory design and actual manufacture products,it used finite element simulation analysis to find out the primary cause of inadequate deformation.And through correcting the allocation of materials in arc length around the corner,the effective design method and essential points of operation were obtained.The trial production results showed that the angle,arc,various sizes of products dimension are within the demanding tolerance range.

cold forming section steel;P-shaped section;deformation technology

TG33

B

1001-3938(2015)10-0049-04

姜春民(1961—),男,教授級高工,長期從事冷彎型鋼的生產制造及相關技術研究。

2015-05-06

黃蔚莉