鋼質管道三層PE防腐生產線單螺桿擠出機測溫系統優化

武懷明,蔣 沛,路 濤

(1.中海油能源發展股份有限公司管道工程分公司,天津300452;2.天華化工機械及自動化研究設計院有限公司,蘭州730060;3.長慶油田第十一采油廠,西安710000)

鋼質管道三層PE防腐生產線單螺桿擠出機測溫系統優化

武懷明1,蔣 沛2,路 濤3

(1.中海油能源發展股份有限公司管道工程分公司,天津300452;2.天華化工機械及自動化研究設計院有限公司,蘭州730060;3.長慶油田第十一采油廠,西安710000)

針對某廠現有擠出機設備測溫系統測量偏差較大的問題,提出了一種新的擠出機測溫系統。該系統直接將熱電偶的模擬信號轉變為數字信號,再將數字信號傳送到總控室,取消了長距離傳輸模擬信號的補償導線,從而提高了擠出機測溫系統的準確性和抗干擾能力。

鋼質管道;三層PE防腐生產線;擠出機溫控;熱電偶;PID

0 前 言

鋼質管道三層PE防腐涂層成型裝備中,單螺桿擠出機作為最關鍵設備,一直影響著涂層的厚度均勻性、外觀的光潔度以及平整度等。而受到三層PE擠出材料的特性影響,要求溫度控制的精度非常高。擠出溫度控制主要由溫度設定、控制和調整三個部分構成。設定溫度是控制溫度的依據和基準,調整溫度是對設定溫度的修正和完善。但在實際操作中由于測溫不準確,會引起擠出溫度控制出現較大的偏離,從而造成鋼管涂層缺陷。所以確保單螺桿擠出機測溫的準確性,是每臺擠出機亟待解決的問題。

1 問題及原因

1.1 基本情況及存在問題

某廠共有3臺單螺桿擠出機,其中1臺為90擠出機擠出底膠,另2臺為150擠出機并聯用作擠出聚乙烯,測溫熱電偶通過補償導線(長約50 m)將信號傳遞至總控室進行控制。現存在的問題是:熱電偶測溫不準確,誤差較大,溫控系統測得的溫度與實際溫度相差較大(實際測溫偏差為30~80℃),影響設備的正常使用。

1.2 熱電偶測溫的基本原理及誤差原因

1.2.1 熱電偶配用補償導線測溫原理

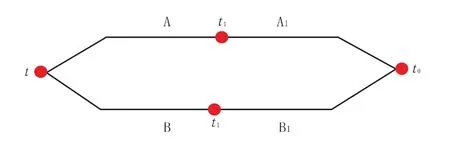

熱電偶是利用電勢來測量溫度的一種感溫元件,它能將溫度信號轉化為相應的電勢值,再由顯示儀表顯示出來。熱電偶是基于熱電效應進行溫度測量的,焊接的一端叫測量端,未焊接的一端叫參考端。如果參考端溫度恒定,其熱電勢的大小只與組成熱電偶的兩種金屬材料的特性和測量端的溫度有關,而與偶絲的粗細、長度無關[1]。因此要準確測溫,必須使參考端的溫度固定,一般為0℃。所以一般參考端都沒有冷端補償電路,使其溫度恒定為0℃。熱電偶信號為毫伏級電壓信號,是比較弱的模擬量信號。目前在工業應用中,帶補償導線熱電偶進行測溫非常普遍,有關使用手冊中規定補償導線的使用溫度范圍為0~100℃或0~150℃。因而,人們經常會誤認為只要補償導線與熱電偶的連接處溫度在規定溫度范圍內,測溫就是準確的。而實際并非如此,連接點的溫度高低直接影響著溫度測量誤差的大小。熱電偶與補償導線的連接方式如圖1所示。

圖1 測溫原理圖

圖1中A和B為兩種不同材料的熱電偶絲,A1和B1為相應熱電偶的補償導線,根據熱電偶連接導線定律,其回路總的熱電勢為

式中:t1—偶絲和補償導線連接點的溫度;

t0—補償導線與儀表連接處溫度,為測量端溫度。

在保持熱電偶及其補償導線的物理化學熱穩定性的前提下,當溫度在0~100℃的前提下,下式近似成立:

將(2)式帶入(1)式得:

(3)式就是熱電偶使用補償導線的測溫原理。從圖中可以看出,使用補償導線后,相當于把熱電偶的參考端溫度從移到溫度處,但此種情況成立的前提條件是(2)式成立,既然(2)式是近似公式,那么測量中就會引入誤差。

1.2.2 熱電偶配用補償導線測溫誤差分析

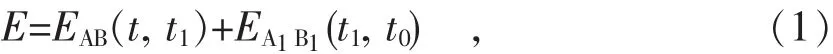

對于同一介質溫度,使用熱電偶和同一偶絲材料作延長線測溫如圖2所示[2]。

圖2 使用與熱電偶相同材料作補償導線測溫原理圖

如圖2所示,如果使用與熱電偶相同材料作補償導線測溫,則其熱電勢為:

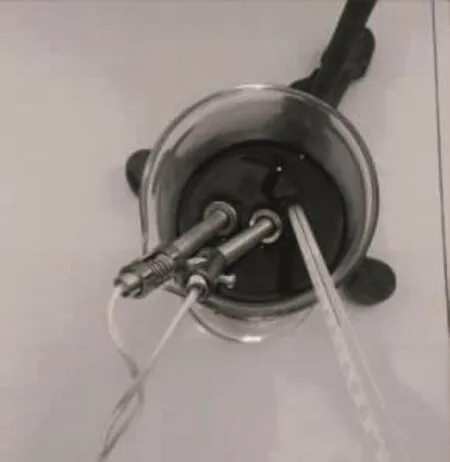

如圖3所示,如果使用與熱電偶不同材料作補償導線測溫,則其熱電勢為:

(4)式與(5)式相減:

(6)式說明兩種測溫體系存在差值,兩種測溫體系測得的熱電勢差值為在溫差t1-t0下熱電偶偶絲與補償導線的熱電勢之差,這個差值便是使用補償導線后引入的誤差。ΔE是t1和t0的函數,在t0不變時,只與t1有關。也就是說,使用補償導線引入的測量誤差與偶絲和補償導線連接點處的溫度有關[3]。

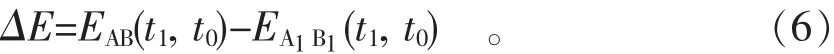

表1是鎳鉻-鎳硅(鋁)熱電偶和補償導線銅-康銅在t0=0℃,t1=0~200℃時的熱電偶及它們之間的差值[4]。

表1 熱電偶絲與補償導線的測溫差值表

從表1可以清楚地看出,在連接點溫度為0~40℃范圍時,鎳鉻-鎳硅(鋁)熱電偶和銅-康銅補償導線的電勢幾乎相同,它們的差值對測量結果影響很小,隨著連接點溫度的升高,差值逐漸增大,使用補償導線帶來的誤差也越來越大。

1.2.3 造成測溫誤差的原因

由現場的實際環境和熱電偶測溫原理可得出造成測溫誤差的原因有以下幾點:

(1)熱電偶信號為毫伏級電壓信號,相對較弱,加之擠出機離總控室距離較遠,信號有所衰減。

(2)補償導線與熱電偶連接點處離擠出機加熱圈比較近,溫度高,所以使用補償導線又帶來較大誤差。

(3)中頻采用電磁感應的方式進行加熱,會造成一定的電磁干擾,這些干擾對于毫伏級模擬量熱電偶信號影響較大。

2 解決方案

2.1 方案所需硬件

分析造成測溫不準的原因可以看出,要使測溫準確,選用方案必須有較強的抗干擾能力,適于長距離傳輸,并且盡可能不用補償導線[5]。

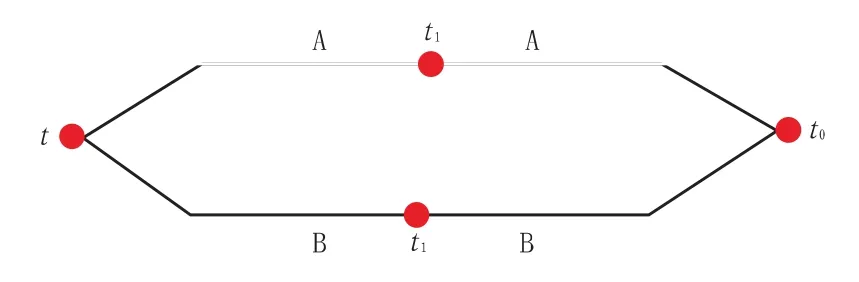

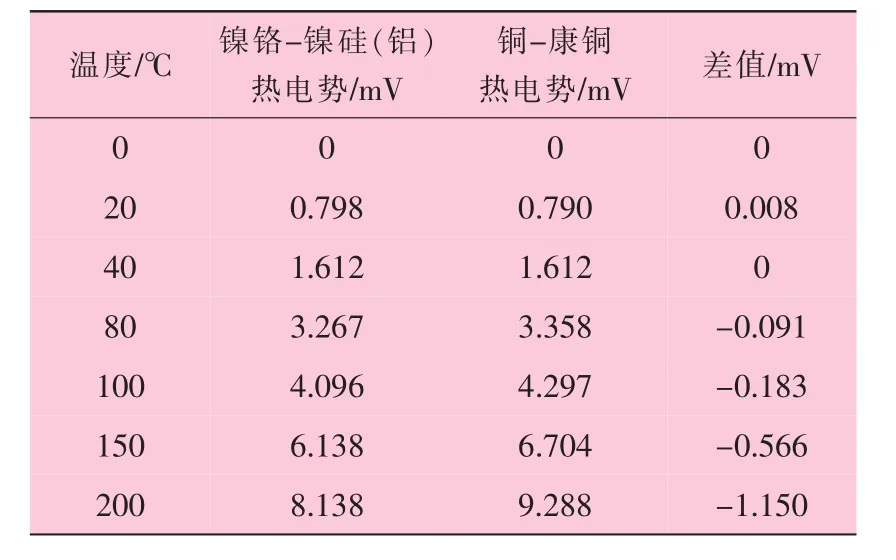

由于數字信號和模擬信號相比,比較適合長距離傳輸,并且傳輸數字信號所用的485通訊線比之前所用的熱電偶補償導線抗干擾能力強,所以將熱電偶直接連接到溫度采集模塊,不再使用補償導線[6],將熱電偶輸出的模擬量信號就近轉換為數字量信號,再利用485通訊線進行長距離傳輸,這將最大可能的減少其他因素對熱電偶測溫信號的影響,提高測溫精度[7]。測溫系統改進前后對比圖見圖3。

現有測溫系統為:熱電偶模擬量信號通過普通補償導線并經過若干端子長距離傳輸到PLC,會造成信號衰減,并且模擬量信號在長距離傳輸過程中容易受到中頻等信號的影響。

圖3 測溫系統改進前后對比圖

改進后測溫系統為:直接將熱電偶連接在測溫模塊一端,通過轉換模塊將模擬量信號轉換為數字量信號,并通過485數據線長距離傳輸至PLC。

測溫模塊選用TDAM7018。TDAM7018為8路模擬量(熱電偶)采集模塊,可采集各種標準電壓、電流、毫伏、以及各種類型熱電偶溫度信號,輸入通道類型可以隨意組合。模塊采用RS485通訊接口,支持MODBUS-RTU和DCON ASCII碼兩種通訊協議,通過工具軟件隨意設置,可以直接連接PLC[8]。

輸入通道采用雙端差動輸入。輸入、電源、通信及通道之間電氣隔離,獨立AD芯片采樣和轉換,保證數據的精確度,有效抑制各類共模干擾,消除通道間的相互影響。每個通道的信號類型可以任意設置[9]。

熱電偶輸入有斷路檢測功能,采集結果為溫度值,熱電偶輸入自動進行冷端溫度補償。

此模塊具有一階數字濾波、50 Hz工頻抑制功能,對抑制工業現場工頻干擾十分有效,保證微弱信號的采集精度,同時,此模塊采用修正零點和斜率方式校正每個通道數據,保證數據準確性,隨時修正因環境溫度變化引起的測量誤差,保證模塊在整個工作溫度范圍內的采集精度[10]。

2.2 方案所需軟件

由于測溫系統新加入了測溫模塊,所以溫控程序需要在原來的基礎上加入測溫模塊與PLC的通信程序,測溫模塊支持Modbus通訊協議,所以,PLC與測溫模塊之間通信采用Modbus通訊協議,其中PLC作為主站,測溫模塊作為從站,測溫模塊之間采用組網的形式進行連接。溫度控制繼續采用PID控制,原有PID控制程序是建立在原有硬件基礎上的,現采用了新的測溫模塊,已不能滿足原有PID控制程序的使用條件,需重新編寫PID控制程序。

3 關于方案可靠性的驗證性試驗

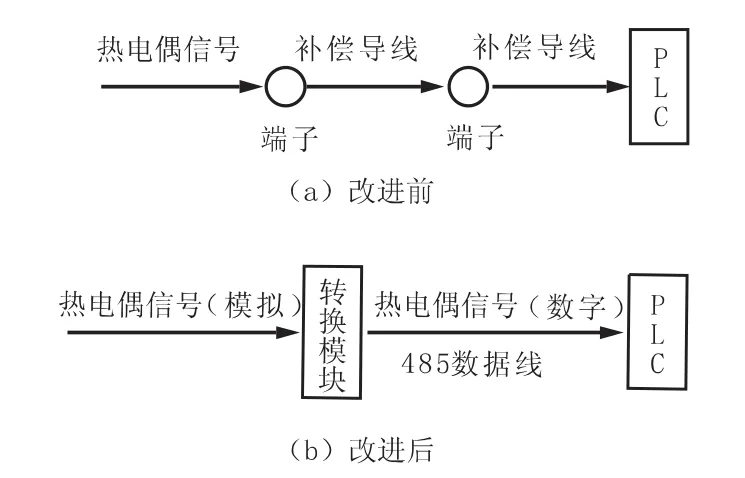

3.1 油浴加熱

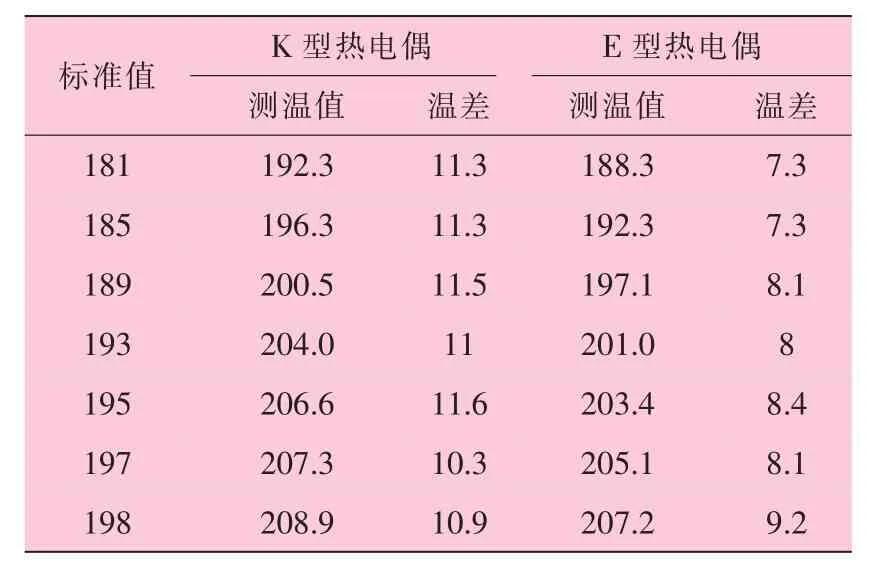

將K型、E型熱電偶,水銀溫度計同時油浴加熱(如圖 4所示),每5 min記錄一次(油浴模擬擠出機,加熱溫度為180~200℃),測得數據見表2。

圖4 油浴加熱示意圖

表2 油浴模擬擠出機所測數據 ℃

3.2 實際測溫

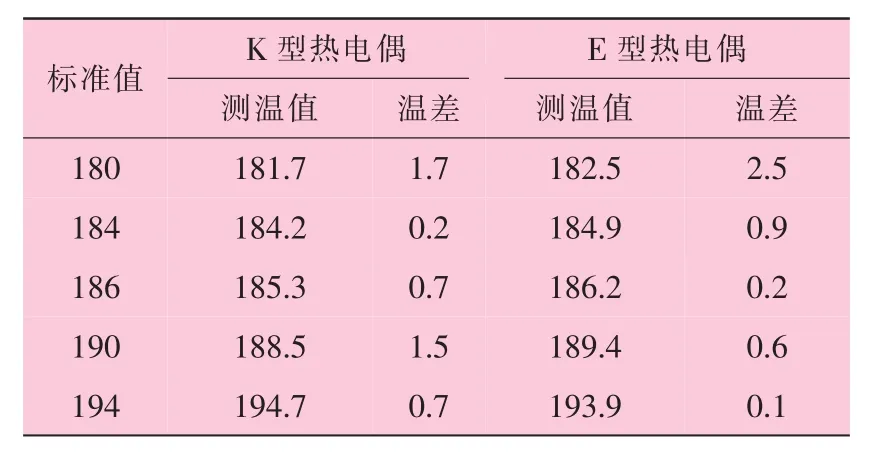

在擠出機機身上進行實際測溫,加入可能的干擾源,并進行長距離傳輸。機身測溫所得數據見表3。

表3 擠出機實際運行測溫數據 ℃

4 結 語

油浴試驗由于試驗條件所限,很難保持恒溫狀態,標準溫度計變化速率比實際溫度變化速率要慢,所以標準溫度計顯示溫度比實際溫度要低,所以試驗誤差較大,但誤差偏離值基本在±10℃范圍內。

通過試驗數據可以看出,該方案實際測溫效果較理想,受到的干擾較小,誤差在可接受范圍內,方案可行。

由以上數據可以推斷出,采用所述方式進行單螺桿擠出機測溫系統優化,可以消除原擠出機溫控系統在測溫過程中所造成的超出范圍值并不可調整的溫度誤差,滿足鋼質管道三層PE涂層聚乙烯擠出所要求的精準溫控,為產品的質量提供了可靠的保障。此優化方式可以推廣到其他單螺桿擠出機或雙螺桿擠出機所需的長距離測溫系統,值得推廣應用。

[1]劉祖應.熱電偶測溫原理中的基本定律[J].化工時刊,2001(04): 46-48.

[2]王忠偉.帶補償導線熱電偶測溫時的誤差分析和修正方法[J].工業計量, 2008, 18(06): 34-36.

[3]DANEMAN P E,張平.熱電偶的分度特性[D].重慶:重慶儀表材料研究所,1996.

[4]JB/T 8205—1999,廉金屬鎧裝熱電偶材料[S].

[5]李忠明.復雜工業現場傳感器信號長距離傳輸研究[J].電氣傳動自動化,2003(04):33-35.

[6]岑淑瓊,于召亮.熱電偶檢定中補償導線的使用問題[J].計測技術, 2013(02): 74-76.

[7]張立霞.基于DSP的數模轉換系統研究[J].天津職業技術師范大學學報, 2011(02): 33-36.

[8]何希才.傳感器及其應用[M].北京:國防工業出版社,2001.

[9]蘭吉昌.TMS320F28 12DSP應用實例精講[M].北京:化學工業出版社,2009.

[10]魏永廣,劉存.現代傳感技術[M].沈陽:東北大學出版社,2001.

Single Screw Extruder Temperature Measuringt System Optimization for Steel Pipe 3PE Anti-corrosion Production Line

WU Huaiming1,JIANG Pei2,LU Tao3

(1.COCNOOC Energy Technology&Services Co.,Ltd.,Tianjin 300452,China;2.Tianhua Istitute of Chemical Machinery&Automation Co.,Ltd.,Lanzhou730060,China;3.Changqing Oilfield Filiale Eleventh Oil Extraction Plant, Xi’an 710000,China)

Aiming at large measurement deviation of existing extruder temperature measuring system in some factory,a new kind of extruder temperature measuring system was put forward.This system turned the analog signal of the thermocouple into digital signal,then transmitted the digital signals to the master control room.It canceled the compensation wire of long distance transmission analog signal,so as to improve the accuracy of the extruder temperature measuring system and anti-jamming ability.

steel pipe;3PE coating production line;extruder temperature control;thermocouple;PID

TE988.2

B

1001-3938(2015)05-0062-04

武懷明(1958—),男,大學本科學歷,工程師,畢業于中國石油大學(華東),主要從事海底管道涂敷技術開發與管理工作。

2015-03-19

羅 剛