管道鋼管壁厚超聲波檢測技術

方 偉,羅華權,何 躍

(1.中國石油集團石油管工程技術研究院,西安 710077;2.西部鉆探井下作業公司,新疆 克拉瑪依834000)

管道鋼管壁厚超聲波檢測技術

方 偉1,羅華權1,何 躍2

(1.中國石油集團石油管工程技術研究院,西安 710077;2.西部鉆探井下作業公司,新疆 克拉瑪依834000)

針對油氣輸送管道長時間生產運行中的腐蝕造成的管道鋼管壁厚逐漸減薄甚至穿孔現象,采用超聲測厚技術在不損壞管道的情況下,可實現準確測量管道壁厚,并發現管道內部缺陷。介紹了鋼管超聲測厚技術的原理、超聲測厚裝置的選擇、超聲測厚方法及其操作步驟,分析了鋼管超聲測厚的影響因素,并對鋼管測厚過程中出現的問題給出了處理辦法。鋼管超聲測厚技術具有無損管道且測量精度高的特點,還可用于油井管壁厚的檢測。

鋼管;壁厚;超聲;測厚;檢測技術

管道是石油天然氣遠距離輸送的主要工具,管道長時間運行后會出現老化、變形或腐蝕的情況,使管道的壁厚指標無法再滿足安全要求[1],導致油氣管道事故發生,甚至會造成巨大的經濟損失。因此,定期對管道壁厚進行檢測,及時發現并維修不合格管段,對保證油氣管道輸送安全具有重要意義。超聲波測厚設備能夠在不損壞管道的情況下,準確測量管道壁厚,還能夠發現管道的內部缺陷,對保障管道安全,提高管道工程質量具有重要作用,是檢測管道壁厚的理想方法。

1 鋼管超聲測厚原理

目前鋼管超聲測厚主要根據脈沖超聲波反射原理,當探頭發射的脈沖超聲波通過被測鋼管到達鋼管內表面時,脈沖超聲波被反射回探頭,通過精確測量超聲波在鋼管中傳播的時間來確定被測鋼管的厚度[2]。凡能使超聲波以一恒定速度在其內部傳播的各種材料均可采用此原理測量。超聲波是頻率高于20 000 Hz的機械波,鋼管超聲波檢測頻率通常在2~7.5MHz之間。鋼管超聲測厚原理如圖1所示。

圖1 超聲波測厚原理圖

采用超聲波脈沖回波法測量厚度時,采用公式(1)[3],即

式中:T—厚度;

v—聲速;

t—超聲波在材料中傳播的往返時間。

2 鋼管超聲測厚裝置的選用

2.1 測厚儀的選用

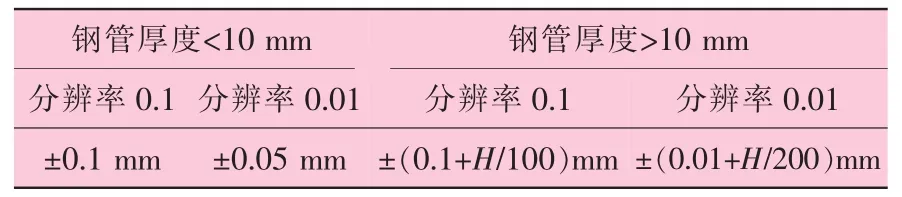

根據管道鋼管的特點,通常采用智能化超聲波測厚儀[4],采用的智能化脈沖反射式超聲波測厚儀應滿足以下條件(見表1)。

表1 測厚儀主要性能參數

2.2 探頭的選用

鋼管測厚探頭可選用一種雙晶探頭測量壁厚,并根據檢測工件的厚度和曲率情況選擇探頭的頻率和直徑。

2.3 耦合劑的選用

耦合劑是用來排除探頭和被測物體之間的空氣,使超聲波能有效地進入工件達到檢測目的。如果耦合劑選擇種類或使用方法不當,將造成測量誤差或耦合標志閃爍,無法測量。因此,應根據使用情況選擇合適種類的耦合劑。當使用在光滑表面時,應使用低粘度的耦合劑[5];當使用在粗糙表面、垂直表面及頂表面時,應使用粘度高的耦合劑。其次,耦合劑應適量使用,涂抹均勻,一般應將耦合劑涂在被測工件的表面,但當工件表面溫度較高時,耦合劑應涂在探頭上。

2.4 對比試塊的選用

對比試塊是為保證檢測結果的準確性,根據相關標準和檢測條件,設計制作的試塊是調節測厚儀的靈敏度、檢測結果定量的重要依據。為了保證對比試塊的超聲反射與被檢鋼管的超聲反射符合相關標準的要求,最好選用待檢測鋼管的一段,制作測厚專用對比試塊,對檢測儀進行校準。

3 鋼管超聲測厚方法

3.1 測厚儀的校準

在進行鋼管壁厚測量之前,為保證測量結果的準確性,首先要對測厚儀進行校準。

(1)外觀檢查配件是否齊全,外表不得有硬的碰傷和變形,所有緊固件不得松動和脫落。

(2)示值誤差(儀器示值-標稱值)≤最大允許示值誤差(見表2[6])。

表2 最大允許示值誤差

(3)用測厚專用對比試塊進行厚度校準。

3.2 壁厚測量方法

3.2.1 一般測量方法

(1)單點測量法:在一點處用探頭進行兩次測厚,在兩次測量中探頭的分割面要互為90°,取較小值為被測工件厚度值。

(2)30mm多點測量法:當測量值不穩定時,以一個測定點為中心,在直徑約為30mm的圓內進行多次測量,取最小值為被測工件厚度值。

3.2.2 精確測量法

在規定的測量點周圍增加測量數目,厚度變化用等厚線表示。

3.2.3 連續測量法

用單點測量法沿指定路線連續測量,間隔不大于5mm。

3.3 測厚操作步驟

3.3.1 工件的準備

清除待測部位外表面油垢、氧化皮及防腐涂層等雜物,直至露出鋼管金屬本色,涂好耦合劑。

3.3.2 儀器校對

在鋼管測厚專用對比試塊上,施加耦合劑,調節儀器的聲速設定和零位校正功能,使得厚度顯示數值符合精度要求。

3.3.3 測量

(1)探頭擺放應使其分割線垂直于管體軸線,探頭與試件接觸時,應在探頭上加一定壓力(20~30N),保證良好的耦合,并且排除多余的耦合劑,使測量面形成一層極薄的耦合劑,減少聲波通過耦合層的時間,提高測量精度。

(2)選用3.2的測量方法。當需在一定范圍內進行較密集的點測厚時,探頭應作跳躍式移動,不得在探頭與管體表面接觸時作相對移動。

3.3.4 讀數

數值顯示穩定后方可讀數,顯示穩定值保持同一數值(±0.1mm)至少3s。

3.3.5 測厚儀的重新校對

(1)每次工作前都必須重新校對測厚儀。

(2)遇有下列情況之一時也必須重新校對儀器:①儀器上零點或聲速開關位置發生變化;②出現不合格的厚度數值或出現異常顯示;③更換了探頭或耦合劑;④更換了電池或改換了電源;⑤儀器或探頭進行過任何修理;⑥工作結束時。

(3)重新校對儀器時,若發現顯示誤差超過精度要求,應對上次校對之后所測數據進行復核。

3.4 相關標準

管道鋼管壁厚誤差通常執行API SPEC 5L《管線鋼管規范》[7],鋼管測厚檢測還可參照GB/T 11344—2008《無損檢測 接觸式超聲脈沖回波法測厚方法》[8]和SY/T 5447—1992《油井管無損檢測方法 超聲測厚》[9]標準。

4 鋼管超聲測厚影響因素

4.1 聲速

測量工件前,根據材料種類預置其聲速或根據標準塊反測出聲速。當用一種材料校正儀器后(常用試塊材料為鋼)又去測量另一種材料時,將產生錯誤的數據。要求在測量前一定要正確識別材料,選擇合適聲速。

4.2 表面曲率半徑

工件曲率半徑太小,尤其是小直徑鋼管測厚時,因常用探頭表面為平面,與曲面接觸為點接觸或線接觸,聲強透射率低(耦合不好)[10]。可選用小直徑鋼管專用探頭(如6mm)進行精確測量。

4.3 表面粗糙度

超聲波測厚儀測量時,工件表面粗糙度過大,造成探頭與接觸面耦合效果差,反射回波低,甚至無法接收到回波信號。對于表面銹蝕,耦合效果極差的在役設備、管道等可通過砂、磨、挫等方法對其表面進行處理,降低其表面粗糙度,同時也可以將其表面氧化物及油漆層去掉,露出本體金屬光澤,使探頭與被檢物通過耦合劑能達到比較好的耦合效果。

4.4 涂層

涂層雖與管體材料緊密結合,無明顯界面,但聲速在兩種介質中的傳播速度不同,從而造成測量誤差,且涂層厚度不同,誤差也不同。當使用常規超聲波測厚儀時(不具備測量穿過涂層功能),鋼管涂層測量部位需清理干凈,露出金屬光澤。

4.5 耦合劑

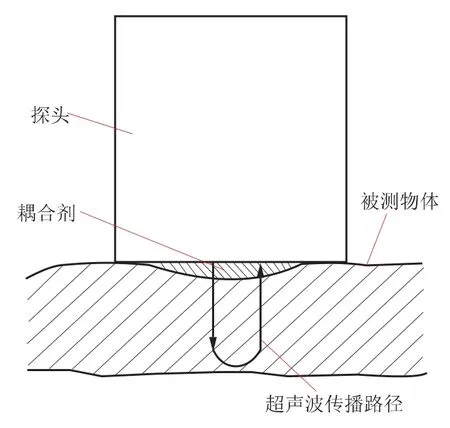

施加耦合劑時,需對測量表面進行處理。測量前應清除被測物體表面所有的灰塵、污垢及銹蝕物,鏟除油漆等覆蓋物。在某些特殊情況下,比如測量表面不平,存在較大的凹陷,這時厚度測量值就包括耦合劑層的厚度值,如圖2所示。

圖2 通過耦合劑層的超聲傳播路徑

4.6 材料多相性

被檢測物體的材料通常由一些合金元素和雜質組成,其制造過程會影響晶粒的結構和取向,因此影響材料的均勻性。不同的晶粒結構使得超聲波的傳播速度、路徑以及方向發生變化,產生散射、折射、繞射以及波形轉換等,導致測厚儀的讀數變化或異常顯示。

4.7 材料各相異性

在各相異性的材料中,不同的平面,聲速并不一定相同。結構可能會導致波束方向的變化。這將導致錯誤的讀數。一些奧氏體不銹鋼、合金材料鋼管等都是這方面的例子。

5 鋼管測厚中發現問題的處理

(1)在鋼管超聲測厚中,經常出現由于鋼管管壁中夾渣或分層存在而導致的壁厚減薄,這種測厚數據不代表鋼管的實際壁厚,當發生這種現象時,要通過輔助手段確定鋼管壁厚,有爭議時,需對鋼管解剖采用千分尺測量實際壁厚。

(2)鋼管厚度測量中發現測厚儀的壁厚顯示值大于實際值時,需要分析探頭位置和校準方法。

(3)當測量曲率半徑較小的鋼管時,要確保探頭的中心放在被測件上,并盡可能保持平穩。實際檢測表明,較小直徑的探頭可改善耦合狀況,并減少在曲率半徑較小的鋼管上搖擺不定的情況發生。在某些特殊情況下,可能需要具有與表面曲率相匹配的仿形面的特殊探頭,這有助于提高測量數據的準確性。

6 結語

超聲測厚技術現已廣泛應用于管道鋼管壁厚的測量,以及油井管壁厚的檢測,超聲波測厚在管道鋼管和油井管的檢測中有著重要的意義。通過對超聲波測厚原理、方法及影響因素的介紹,有助于檢測人員更好地掌握超聲測厚技術,提高檢測數據的準確性。

[1]臧延旭.管道壁厚測量技術研究進展[J].管道技術與設備,2013(03):20-22.

[2]潘榮寶.超聲測厚儀及測厚[J].壓力容器,1996,13(01):58-63.

[3]鄭輝,林樹青.超聲檢測[M].北京:中國勞動保障出版社,2008:97.

[4]姚廣文,郭延東.超聲反射法測厚儀的智能化設計[J].工業儀表與自動化裝置,2000(01):37-38.

[5]任有才,張德印.影響超聲測厚精度的因素淺析[J].石油化工腐蝕與防護,2002,19(06):54-55.

[6]JJF 1126—2004,超聲波測厚儀校準規范[S].

[7]API SPEC 5L,管線鋼管規范[S].

[8]GB/T 11344—2008,無損檢測 接觸式超聲脈沖回波法測厚方法[S].

[9]SY/T 5447—1992,油井管無損檢測方法 超聲測厚[S].

[10]張建中.超聲波測厚中指示值失真原因分析[J].無損探傷,2007(02):34-35.

Ultrasonic Testing Technology for Wall Thickness of Steel Pipe Used for Pipeline

FANG Wei1,LUO Huaquan1,HE Yue2

(1.CNPC Tubular Goods Research Institute,Xi’an 710077,China;2.Downhole Service Company of XDEC,Karamay 834000,Xinjiang,China)

The wall thickness of steel pipe used for pipeline is thinning until perforated due to corrosion after the pipeline has operated for a long time.Using ultrasonic thickness measurement technology under the condition of no damage to pipeline,which can realize accurate measurement for pipe wall thickness,and found the pipe internal defects.In this article,the principle of ultrasonic thickness testing technology,selection of ultrasonic thickness testing devices,method and operating steps were introduced.The main influence factors of ultrasonic thickness measurement technology were analyzed,and the disposition method for problems occurred in the process of thickness testing were provided.

steel pipe;wall thickness;ultrasonic;thickness testing;testing technology

TG115.285

B

1001-3938(2015)02-0056-04

方偉(1968—),女,高級工程師,碩士,主要從事石油管材的標準化工作。

2014-09-26

修改稿收稿日期:2015-01-13

謝淑霞

中國鋼結構協會冷彎型鋼分會成立30周年活動通知

2015年是中國鋼結構協會冷彎型鋼分會成立30周年。經過30年的不懈努力和發展,中國冷彎型鋼行業取得了引人注目的成就,其產品已廣泛應用于國民經濟的各領域。目前,我國的冷彎型鋼無論是生產產量、產品質量還是生產能力,均已名列世界前列,已成為冷彎型鋼生產大國,并正在努力向強國邁進。

在中國鋼結構協會冷彎型鋼分會成立30周年之際,為了全面總結中國冷彎型鋼行業30年來卓越的發展歷程和取得的輝煌成就,進一步推動中國冷彎型鋼行業穩步、快速和健康發展,向國內外全方位展示中國冷彎型鋼行業企業的風采和學習國外先進技術、裝備和產品等,決定于2015年11月4-6日在中國江蘇蘇州工業園博覽中心隆重舉辦“2015中國(蘇州)國際冷彎型鋼博覽會”及“中國鋼結構協會冷彎型鋼分會成立30周年慶典”等相關系列活動,并同期召開“2015國際冷彎(輥壓)成形國際學術會議”。誠邀上游鋼鐵企業和下游建筑、汽車、鐵道、工程機械等用戶企業、設計研究院所、大專院校以及海內外相關企業、商務組織、協會、社團和各界人士積極參與。了解詳細內容請登陸中國鋼結構協會冷彎型鋼分會官方網站。