無軸推進電機技術(shù)應用研究

鐘宏偉,韓 雪,劉亞兵

(中國船舶重工集團公司 第七〇五研究所,云南 昆明650118)

0 引 言

航行器的水下動力推進技術(shù)是其性能先進與否的一個重要因素,很多先進的作戰(zhàn)理念及戰(zhàn)術(shù)的實現(xiàn)離不開動力推進技術(shù)的支撐。無軸推進技術(shù)取消了傳統(tǒng)推進傳動軸,將推進電機和螺旋槳融合為一體,實現(xiàn)了既能充分利用電機與海水接觸、散熱效果好的特點,又能有效節(jié)約水下航行器內(nèi)腔體使用空間,它能廣泛應用于水面及水下航行器的動力推進系統(tǒng)。水下無軸推進技術(shù)研究已成為近20 年航行器技術(shù)研究的熱點,無軸推進技術(shù)適用于遠航程低航速的水下/水面航行器。美國是開展航行器水下無軸推進技術(shù)研究投入最大的國家。近年,美海軍與多家公司簽訂屬同一概念而采用不同設(shè)計方式的無軸推進項目,這種新型的無軸推進系統(tǒng)把航行器殼體、推進電機、無軸推進器、舵機和舵面一體化,構(gòu)成整個浸沒水下航行器的尾段,具有噪聲低、重量輕、體積小的特點,以實現(xiàn)對水下航行器的安靜推進,樣機已在大型UUV/水面艦船上進行了成功試驗,是未來無人艦艇采用先進電力推進的技術(shù)儲備,并正在研制將其應用到高性能輕、重型魚雷等水下武器裝備上。

在無軸推進系統(tǒng)中,受結(jié)構(gòu)設(shè)計的影響,所選用的電機有所不同[1],主要有交流感應電機(IM)、永磁交流同步電機(PMACS)、高溫超導交流同步電機(HTSACS)及超導直流單極電機(SDCH)4類電機可選。

1 無軸推進電機技術(shù)

航行器水下推進電機技術(shù)經(jīng)歷了從傳統(tǒng)的直流電動機到無軸推進電機的發(fā)展過程:在20 世紀60 -80年代直流電機的發(fā)展取得了很大突破;到了90 年代開始大規(guī)模研發(fā)交流無刷電機;進入21 世紀,隨著科學技術(shù)的不斷發(fā)展,開始把重點放在開發(fā)、研究盤式電機技術(shù)、無軸推進的集成電機技術(shù)及磁耦合推進技術(shù)[2]。目前,無軸推進電機技術(shù)是各國新型水下/水面航行器動力系統(tǒng)的重要研究方向,它具有高效率、高比功率、低噪聲、新型冷卻系統(tǒng)、長期運行的特點。發(fā)展至今,主要形成了交流感應電機、永磁交流同步電機、高溫超導交流同步電機、超導直流單極電機等4 類。

1.1 電機工作原理

1)交流感應電機

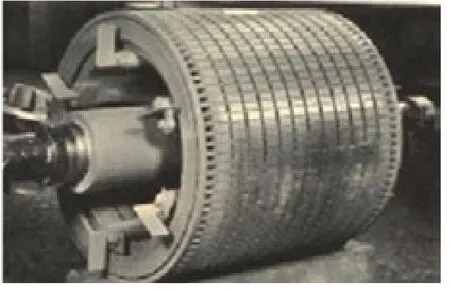

由定子及轉(zhuǎn)子組成,轉(zhuǎn)子固定于軸承上,與定子由氣隙隔開。定子鐵心由鋼片疊成,鐵心內(nèi)圓均勻分布著許多槽,用以嵌放定子繞組,當定子繞組通入交流電后,即會產(chǎn)生旋轉(zhuǎn)磁場,旋轉(zhuǎn)磁場會在轉(zhuǎn)子線圈中感應出電流[3]。感應電機轉(zhuǎn)子為圓柱狀,轉(zhuǎn)子感應電流與氣隙磁場相互作用下,電機進行正常工作。

圖1 感應電機定子鐵心結(jié)構(gòu)Fig.1 Induction motor stator core & slot-embedded conductors

2)永磁交流同步電機

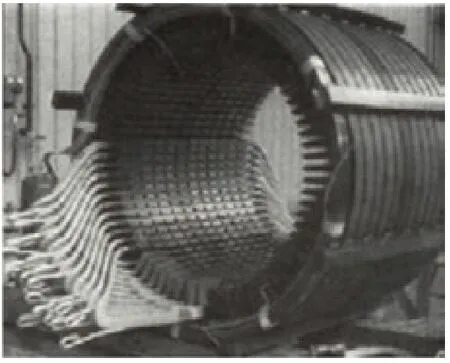

同步電機之所以稱作“同步”,原因是其在穩(wěn)態(tài)下保持恒定的轉(zhuǎn)速及恒定頻率。同步電機的2 個重要部件為電極和電樞,直流電機中,轉(zhuǎn)子上的直流線圈能通過電刷及換向片與外部直流電源連接;對于永磁交流同步電機而言,直線線圈連接到安裝在轉(zhuǎn)子上的無刷勵磁系統(tǒng)。如圖2 所示,直流勵磁同步電機的電極尺寸較大[4],采用永磁體后,電極尺寸得到明顯的縮減;現(xiàn)有的船用推進系統(tǒng)中永磁交流同步電機的極對數(shù)可達50 對。為增大轉(zhuǎn)矩強度及切應力(通過增大負載電流A),可對定子線圈進行液冷。

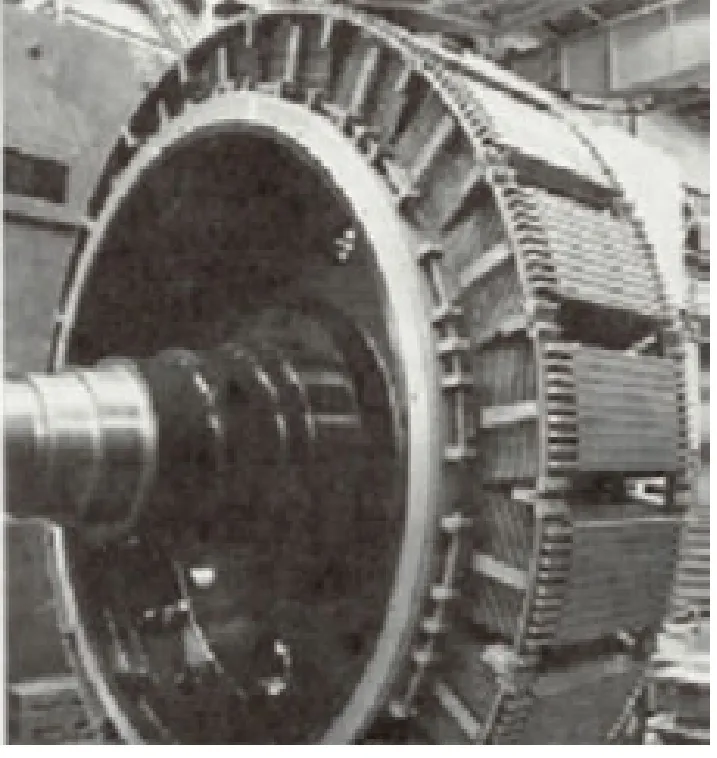

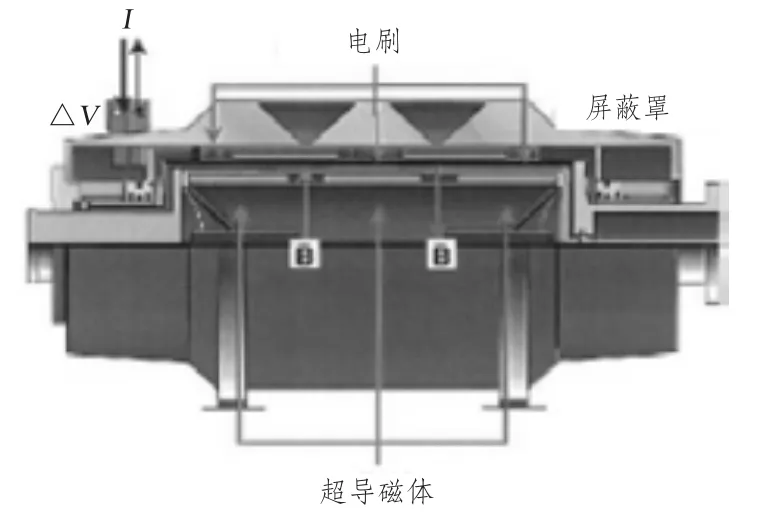

3)高溫超導交流同步電機

此類電機的基本工作原理與直流勵磁同步電機類似,不同之處在于轉(zhuǎn)子采用了超導線圈。為了維持線圈的超導特性,需用氦氣通入轉(zhuǎn)子,使其溫度保持在約30K;轉(zhuǎn)子外表面有一個圓柱狀銅殼,通過一個密封不銹鋼真空附件將其與轉(zhuǎn)子進行熱隔離,并隨轉(zhuǎn)子一起旋轉(zhuǎn),還能屏蔽由電力變換器引起的高頻諧波磁場。

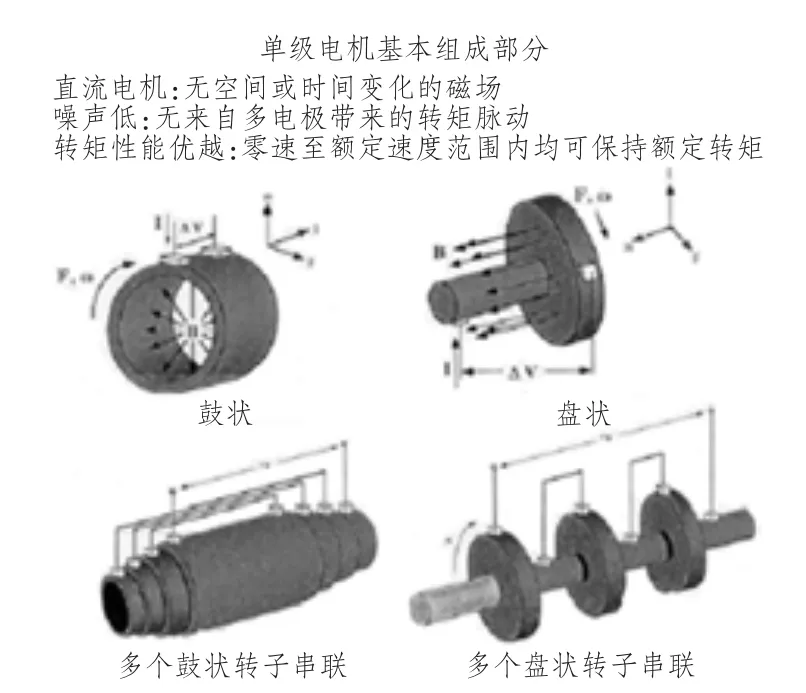

4)超導直流單極電機

目前有盤狀和鼓狀2 種直流單極電機技術(shù)。對于在艦艇上應用,鼓狀電機可能是最優(yōu)的選擇,下面僅對鼓狀電機進行說明。

圖2 直流勵磁同步電機轉(zhuǎn)子Fig.2 Synchronous motor rotor showing DC excited field poles

圖3 高溫超導交流同步電機Fig.3 HTSACS motor-cut-away drawing

超導直流單極電機的工作方式與前面所述的交流電機不同[5],如同所有的直流電機一樣,超導直流單極電機需要機械電刷,在徑向磁場中,電流沿轉(zhuǎn)子軸向流通并產(chǎn)生轉(zhuǎn)矩。采用超導線圈以產(chǎn)生極強的磁場強度,與較大的轉(zhuǎn)子電流相互作用就可產(chǎn)生極大地轉(zhuǎn)矩強度,因此,超導直流單極電機能夠在較小的體積下具有較大的轉(zhuǎn)矩。此外,此類電機的工作電壓較低,可將電力變換器的電流轉(zhuǎn)換至一個極大值;為解決低壓/大電流的問題,需增加額外的電路進行升壓。

1.2 基本性能參數(shù)

表1 給出了4 種推進電機的性能參數(shù)對比[6],其中IPS 為感應電機集成動力系統(tǒng)。由于對永磁交流同步電機及高溫超導交流同步電機的長度及直徑獲取的數(shù)據(jù)尚不肯定,故相應的切應力無法計算;另外,對于其它電機有數(shù)據(jù)所計算的切應力可信度也尚待推敲,原因是僅根據(jù)電機外部尺寸數(shù)值推導的,而不是根據(jù)轉(zhuǎn)子直徑及有效的鐵心長度進行計算的,僅供參考。

圖4 單極電機Fig.4 Homopolar motor principles of operation

表1 各類推進電機參數(shù)Tab.1 Various propulsion motor parameters

相對而言,轉(zhuǎn)矩強度(單位重量下的轉(zhuǎn)矩)計算值可能更能代表各類電機進行對比,利用額定功率及轉(zhuǎn)速可對轉(zhuǎn)矩進行準確的計算,根據(jù)查閱文獻可獲得各個電機的重量,因此對比4 類(5 種)電機時,轉(zhuǎn)矩強度可作為一個重要的參量。對比可知,永磁交流同步電機及高溫超導交流同步電機具有最高的轉(zhuǎn)矩強度,即作為推進電機時重量最輕。

所有推進電機均需要電力變換器和控制器在可接受的諧波內(nèi)精確控制電機電壓及轉(zhuǎn)速,對交流電機而言,電力變換器是將直流逆變?yōu)榻涣鳎M足頻率及電壓的要求;對于直流電機,它直接輸出直流電。電力變換器受到頻率范圍、相數(shù)、電壓限制、最大載荷及其他因素的影響,使得所選擇推進電機范圍變窄。就要求推進電機所選電力變換器的魯棒性要好,即便出現(xiàn)某個器件失效時,仍能可靠實現(xiàn)簡單功能,并在滿足噪聲要求的同時,仍能產(chǎn)生精確的電流波形驅(qū)動電機轉(zhuǎn)動。幾種常用電力變換器包括:用于交流電機的循環(huán)變換器、整流器+逆變器組合、PWM 變換器以及用于直流電機的(buck 降壓電路)電力變換器[7]。

2. 應用研究

2.1 交流感應電機

1)特點

感應電機的設(shè)計現(xiàn)如今已較為成熟可靠,在大功率工業(yè)場合已經(jīng)應用數(shù)十年,其相關(guān)技術(shù)得到了長足發(fā)展。感應電機的主要優(yōu)勢之一是機械簡單、魯棒性強;盡管感應電機的聲學性能不是最優(yōu),但在過去的50 年里,關(guān)于感應電機聲學性能的研究從未間斷,30 MW 級的感應電機已經(jīng)誕生并且成功投入使用。

一些國家已經(jīng)將感應電機作為其海上裝備應用中的第一選擇,美國海軍在“集成動力系統(tǒng)(IPS)”工程中,證實了感應電機作為電力推進戰(zhàn)艦動力源的可行性。感應電機的另一個特性是可適用于不同的輪輞。

感應電機的轉(zhuǎn)矩強度及極對數(shù)有限,磁切應力上限為8 ~10 psi,與其他推進電機相比,感應電機體積更大重量更重;較小的極對數(shù)限制了產(chǎn)生高頻噪聲的趨勢。感應電機的技術(shù)相對較為成熟,提升空間較小,此外感應電機還保持著良好的可靠性記錄[8]。

圖5 鼠籠式感應電機轉(zhuǎn)子Fig.5 Induction motor squirrel-cage rotor

2)電力變換器要求

前面提到的幾種電力變換器均可適用于感應電機,但聲學性能要求具有較低的時間諧波,這樣采用合適開關(guān)策略的PWM 電力變換器就成為首選。

3)聲學性

感應電機對噪聲源極為敏感,對于這些噪聲抑制機理,已有有效應對技術(shù),并可從公開及專利文獻中獲得相應的技術(shù)處理方法。文獻[2]對已有的降噪技術(shù)進行了全面的綜述,極對數(shù)的限制使得感應電機的聲學性能不如永磁交流同步電機(極數(shù)可達100)優(yōu)越。

2.2 永磁交流同步電機

1)特點

與感應電機相比,永磁交流同步電機具有較大的功率及轉(zhuǎn)矩強度,此類電機可供選用的技術(shù)包括軸向磁通技術(shù)、徑向磁通技術(shù)、橫向磁通技術(shù)等。其中,徑向磁通技術(shù)最為成熟,能夠較好地應用于輪輞無軸推進系統(tǒng),也可用于吊艙式推進系統(tǒng);徑向磁通電機已成為美海軍新型DDX 水面戰(zhàn)艦推進系統(tǒng)及輪輞驅(qū)動的首選。

目前來看,采用非永磁材料的電機功率達到了20 ~30 MW,正在生產(chǎn)中的美軍DDX 水面戰(zhàn)艦用永磁電機的功率達36 MW,另外,美海軍資助設(shè)計的一種3 MW 永磁交流同步電機的轉(zhuǎn)矩強度將比前面所述幾種電機的轉(zhuǎn)矩強度都要大。

圖6 同步電機轉(zhuǎn)子Fig.6 Synchronous motor rotor showing radial flux permanent magnet field poles

永磁電機設(shè)計中,徑向結(jié)構(gòu)尺寸可設(shè)計得比其他交流電機都要小,主要原因是永磁交流同步電機的極對數(shù)可設(shè)計得較多,這樣為避免飽和定子軛厚度就較薄,單個電極磁路中的磁通量相對小電極數(shù)要低。因此,得益于徑向結(jié)構(gòu)的更小化,設(shè)計出的永磁交流同步電機在質(zhì)量,體積上具有明顯優(yōu)勢;但若要得到較大的轉(zhuǎn)矩,電機外徑就不得不設(shè)計得很大。

2)電力變換器

前述幾種電力變換器同樣均可適用于永磁同步交流電機,考慮寬范圍的速度調(diào)節(jié)能力及聲學要求,PWM 電力變換器通常作為其驅(qū)動。

3)聲學性

在精確設(shè)計的前提下,理論上永磁電機的聲學性能比其他電機都要好(超導直流單極電機除外),永磁交流同步電機的功率等級可以很大,電極數(shù)可設(shè)計得較多,對于大型推進電機,其極對數(shù)可達50對,對聲學性有益。

2.3 高溫超導交流同步電機

1)特點

相比感應電機,高溫超導交流同步電機在體積及重量上具有較大縮減的可能。采用近來開發(fā)的高溫超導線圈,磁場強度可達5 T,與定子線圈相耦合的高場強可增大磁切應力及轉(zhuǎn)矩強度,理論上對于磁切應力而言,超導電機比非超導電機都要大。

然而在重量方面,相比永磁電機,高溫超導交流同步電機的縮減并沒有像預期那樣多。原因如下:第一,由于較大的氣隙以及定子線圈結(jié)構(gòu),臨近定子線圈(產(chǎn)生轉(zhuǎn)矩)的實際磁切應力減小[9];第二,此類電機的徑向結(jié)構(gòu)比永磁交流同步電機要大,前者轉(zhuǎn)矩強度不如后者[4]。因徑向結(jié)構(gòu)越小,電機重量越輕;高溫超導交流同步電機較少的極對數(shù)要求定子軛厚度較薄,以使得磁路不飽和。這樣一來超導電機的體積雖得到了縮減,但質(zhì)量強度卻很大,因此永磁交流同步電機的轉(zhuǎn)矩強度比超導電機要大。

超導電機在機械、散熱、電氣等方面的設(shè)計均較為復雜,應用在戰(zhàn)艦上,其可靠性及魯棒性的要求極高。需配備如下幾個復雜系統(tǒng):

①冷卻劑輸送系統(tǒng)。

②安裝在轉(zhuǎn)子上的扭矩傳遞管不僅要能承受滿載下的電機轉(zhuǎn)矩,還要能在短路工況下承受瞬態(tài)的極大扭矩;扭矩傳遞管不能引起過多的熱量泄露至轉(zhuǎn)子線圈;轉(zhuǎn)子線圈側(cè)的扭矩傳遞管要工作在低溫下,而推進軸側(cè)要工作在室溫下,兩側(cè)溫差可達數(shù)百K。

③不論是滿載工況,還是瞬態(tài)短路故障工況,間隙定子線圈系統(tǒng)都要能將感應轉(zhuǎn)矩傳遞至電機外殼,并為由定子線圈產(chǎn)生的熱量提供一個低阻傳遞路徑。

由于復雜的冷卻系統(tǒng),高溫超導交流同步電機在輪輞式無軸推進系統(tǒng)中并不適用,對于吊艙式推進系統(tǒng)則有可能。近來,一種5 MW 的高溫超導交流同步電機正處于設(shè)計制造中,并成功開始進行性能測試,但聲學性能信息尚不明。高溫超導交流同步電機正處于發(fā)展階段,目前還沒有被證明的可靠性記錄,但受到美國海軍的支持,該種電機技術(shù)正飛速進步。

2)電力變換器

已有的應用中,選PWM 電力變換器為該超導電機驅(qū)動。

3)聲學性

與感應電機相比,高溫超導交流同步電機的聲學性能可能較弱。該類電機技術(shù)限制了其極對數(shù),與感應電機相似,極對數(shù)可能只有6 ~8 對,但其定子線圈處的場強更大;時間諧波噪聲、磁導感應噪聲及其他噪聲預計比別的電機要大。

2.4 超導直流單極電機

1)特點

超導直流單極電機的工作電壓一般不超過600 V,但需要產(chǎn)生極大的電流;為解決這一問題,需增加轉(zhuǎn)子回路數(shù),這樣就導致了嵌套式的鼓狀轉(zhuǎn)子(見圖7)在機械布局上極為復雜,并需要大量的電刷;文獻[5]中3.7 MW 單極電機的電刷多達1 600 個。單極電機的一個優(yōu)勢是感應轉(zhuǎn)矩起源于轉(zhuǎn)子結(jié)構(gòu),而非脆弱的易受損傷的超導線圈。

該項技術(shù)的主要劣勢是缺乏實用性、可靠性,魯棒性低;此外,同高溫超導交流同步電機類似,出于超導線圈冷卻的要求,還需要冷卻劑及相應的輸送系統(tǒng)。由于超導直流單極電機的超導線圈靜止不動,故不需要將冷卻氣體輸送至轉(zhuǎn)子的旋轉(zhuǎn)冷卻氣密封。此外,因單極電機轉(zhuǎn)子始終工作在室溫環(huán)境下,所以扭矩傳遞管無需像高溫超導交流同步電機中那樣工作在較大溫差下。

另外,出于大電流的原因,需要使用大量的導線,甚至需要內(nèi)部冷卻以散去銅損造成的熱量;文獻[5]中,19 MW 的超導直流單極電機預計需要5 t 的導線。

對于吊艙式推進電機而言,大量的冷卻輸送管及導線意味著加重了重量;而對于輪輞式系統(tǒng),復雜的管路不切實際。

超導直流單極電機正處于發(fā)展階段,目前還沒有可靠性證明記錄。

圖7 超導直流單極電機Fig.7 Superconducting homopolar DC motor cut-away drawing

2)電力變換器

用于超導直流單極電機的電力變換器為buck 降壓電路,0 ~600 V 的直流電壓由buck 變換器降壓得到,降壓的同時,提升了電機所需的大電流。

3)聲學性

理論上,超導直流單極電機沒有在時間上變化的電磁場或變化的電流,因此在噪聲方面相比其他幾種電機,此類電機的性能可能最優(yōu)。理論上所有的磁場及電流均為處于穩(wěn)態(tài),但到目前為止,此類大型電機尚無可靠的聲學數(shù)據(jù)可供參考。

下面有幾點關(guān)于該電機聲學的考慮。

①由于轉(zhuǎn)矩與電樞電流成比例,而電流由電力變換器產(chǎn)生;當buck 電路的輸出電流出現(xiàn)任何波動,都會造成轉(zhuǎn)矩脈動。

②與交流電機不同,超導直流單極電機中大多數(shù)磁路均包含非磁材料,因此交流電機中關(guān)于磁導波動的影響在這里并不適用。

③由于磁密實際上是磁導和磁動勢相互作用的結(jié)果,磁動勢對聲學性能的影響與磁導波動對其影響就很相似;若兩者之中任一一個出現(xiàn)脈動頻率,則磁密及磁力會遏制頻率脈動及隨時間變動的磁力,此時電機噪聲即會產(chǎn)生;如果電刷處的電流匯聚造成轉(zhuǎn)子表面的電流強度不均衡,或是轉(zhuǎn)子導電性不一致,都將會引起噪聲。

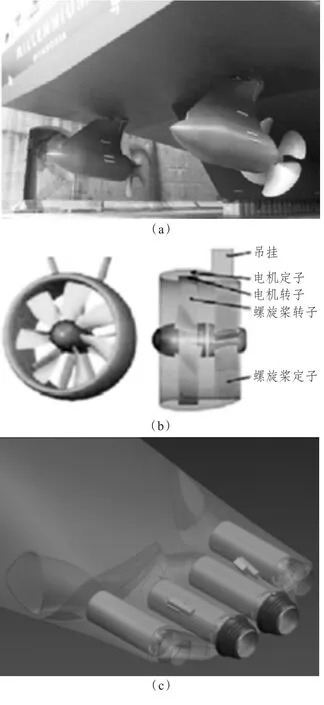

圖1 中所示系統(tǒng)皆可采用上述4 種電機,但集成電機推進器存有一些局限性,若采用高溫超導交流同步電機,系統(tǒng)須考慮低溫冷卻劑送至超導電磁線圈 (位于旋轉(zhuǎn)的輪緣表面)的導管設(shè)計,以確保螺旋線圈溫度在約30K 時的超導特性,同樣,超導直流單極電機因有嵌入到傳導導管的超導電磁線圈,也不太容易集成到無軸推進器系統(tǒng)中。

圖8 (a)所示的推進系統(tǒng)在近期建造的游艇中被廣泛采用,電機被封裝在一個密閉防水的吊艙內(nèi),上述4 種電機皆可應用;圖8 (b)和圖8 (c)所示的無軸推進系統(tǒng)美軍已在潛艇和大排量UUV 上進行了多次試驗,一般用永磁交流同步電機和永磁無刷直流電機作驅(qū)動電機;采用高溫超導交流同步電機,必須要用導管將超低溫冷卻劑輸送至超導電磁線圈(位于旋轉(zhuǎn)的輪緣表面),旋轉(zhuǎn)線圈溫度須要保持在30K 左右,以維持其超導特性;冷卻劑的輸送路徑為:推進器尾部的定子葉輪—中心轂—旋轉(zhuǎn)的低溫密封墊—旋轉(zhuǎn)葉片—旋轉(zhuǎn)電磁線圈,鑒于冷卻劑輸送路徑如此復雜,故高溫超導交流同步電機并不適合集成電機推進器。

圖8 應用到游艇、潛艇及大排量UUV 等水面/水下航行器上無軸推進系統(tǒng)Fig.8 Shaftless propulsor system mounted on cruise ship,submarine,LDUUV/USV

3 結(jié) 語

通過前面對4 種電機的綜合分析研究可知:

1)與高溫超導交流同步電機相比,得益于多電極數(shù)及較小的徑向尺寸,永磁同步交流電機轉(zhuǎn)矩強度大,其質(zhì)量相對較小[10]。

2)具有最多的極對數(shù),利于聲學性能。

3)技術(shù)成熟,已有的成功案例中其功率可達數(shù)百千瓦。

4)技術(shù)可靠、魯棒性好,商業(yè)應用廣泛,尤其在輕型永磁電機等場合。

目前來看,永磁同步交流電機是無軸推進技術(shù)的最佳選擇。

基于超導技術(shù)的2 種電機具有大轉(zhuǎn)矩強度及小體積的可能,相比交流電機,超導直流單極電機能夠表現(xiàn)出很好的噪聲性能;然而對于艦艇推進等應用場合,超導電機仍有一系列問題亟待解決。

[1]ANDERSON K J,BORDA C G,DONNELLY M J,et al.Advanced hull form inshore demonstrator model strut and propulsor Performance in uniform flow[R].NSWCCD,2005(12):16 -19.

[2]SHARKH S M,HARRIS M R,STOLL R L.Design and performance of an integrated thrusters motor[C]//Seventh International Conference on Electrical Machines and Drivers.Durharn,UK,1995:395 -399.

[3]MURPHY J M D.Thyristor control of A.C.motors[M].Pergamon Press,Oxford,U.K.,1993.

[4]馬立麗,馬金龍.基于Ansoft 的無刷直流電動機的設(shè)計與仿真[J].云南電力技術(shù),2009,8(4):54 -57.MA Li-li,MA Jin-long.Brushless DC motor design and simulation based on ansoft[J].Yunnan Electrical Power,2009,8(4):54 -57.

[5]THOME R J,CREEDON W.Homopolar motor technology development[C]// IEEE Power Engineering Society,Summer Meeting,2002:260 -264.

[6]BRADLEY D A.Power electronics[M].VanNostrand Reinhold Co.Ltd.,United Kingdom,1987.

[7]安躍軍,王韶華,孟昭軍,等.水下機器人用永磁推進電機系統(tǒng)混沌控制[J].電氣技術(shù),2009(3):29 -31.AN Yue-jun,WANG Shao-hua,MENG Zhao-jun,al et.Chaos control of permanent magnet motor propulsion system for underwater robotics[J].Electric Engineering,2009(3):29 -31.

[8]ALGER P L.The magnetic noise of polyphase induction motors[C]// Transact-ions of the AIEE,1994(4):118-125.

[9]SALON S,BUROW D,SLAVIK C,et al.Comparison of pulsating torques in induction motors by analytical and finite element methods [J].IEEE Transactions on Magnetics,1995,31(3):2056 -2059.

[10]安斌,石秀華,宋紹忠.新型水下集成電機推進器的特種電機研究[J].微特電機,2005,7(5):23 -27.AN Bing,SHI Xiu-hua,SONG Shao-zhong.The research on special-type motor of new underwater integrated motor propulsor[J].China Micro Motor,2005,7(5):23 -27.