生產過程中如何降低電解槽耗電量

文武(海南省工業研究所,海南 海口 570203)

ClO2廠生產的ClO2是由NaClO3和HCl反應生成的,NaClO3是由電解槽電解NaCl獲得的,其生產過程中要耗大量的電,所以降低電解槽耗電量,就可以降低ClO2的生產成本。設計生產每噸CLO2需要8.785MWH。實際生產每噸CLO2所消耗的電,2005年5月到2006年5月,實際生產每噸CLO2所需電耗維持在 8.5 MWH左右,2006年6月提升ClO2產能后,生產每噸的CLO2所需的電耗升至9.25 MWH左右,高于設計值8.785MWH。所以降低生產每噸CLO2耗電量為改善目標將其從改善前的9.25MWH降到目標值8.8MWH。如果達到目標,預計每月可節省電費20萬元人民幣。

降低電耗主要應減小回路中的電阻,要減小電阻主要有三方面問題,1.銅排的老化和松動,2.污染物進入系統,3.電解槽內有垢體。

1 銅排的老化和松動

下面我們先分析銅排的老化和松動的原因,在通高電流時,銅排會發熱導致電阻增高,加大了電耗。在長期高溫高電流條件下,銅排會出現熔融老化及連接松動現象,嚴重時會發生停車及爆炸事故。于是在每次停車時,安排機械人員更換熔融老化的銅排,以降低銅排阻耗;同時給銅排連接面涂抹導電膏,并對螺栓進行鎖緊加固,這樣可以防止銅牌在運行中導電不佳,不僅如此,還可以安裝風扇吹掃銅牌,降低其運行的溫度,延緩銅牌的老化,并且在日常檢點中時刻檢測銅牌的溫度,防止以外發生。

2 污染物進入系統

污染物進入系統,生產系統與外界非完全隔離,會有雜質進入,從而污染反應液NaClO3,在NaClO3循環過程中雜質會附在電解槽極板上,導致電阻加大,電耗增加,甚至可引起CLO2分解。為了阻止污染物進入,在與空氣相通的設備上增加過濾網及用N2吹掃,并每天更換過濾網防止污染物進入。同時加強對原料的管控。首先,對加入系統中的純水進行分析監控。其次,提高加入系統中的Na2Cr2O7的品質,由原來純度為98.3%提高到99%。另外,對HCL及NaClO3溶液過濾器進行了改善,將原來易起毛HCl過濾器濾芯改為使用孔徑1um的新濾芯,有效的過濾了污染物.而原兩段式NaClO3過濾器濾芯,連接處易破損且墊片易松動過濾效果不佳。改為采用新單條優質濾芯代替,過濾效果徹底改善,系統內溶液得到了凈化。

3 電解槽內有垢體

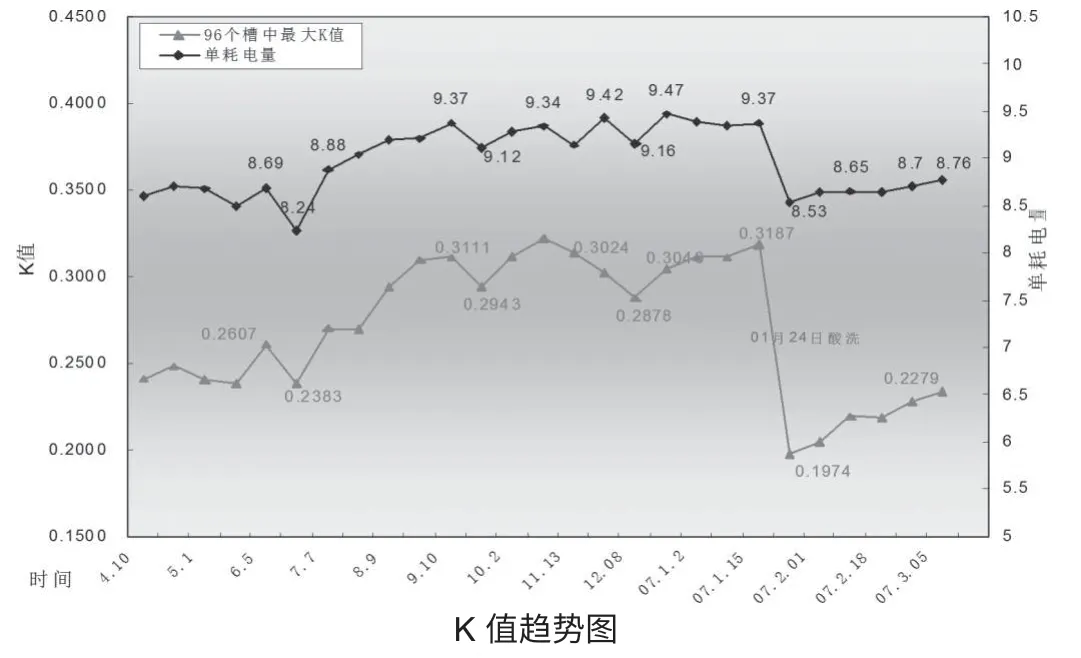

電解槽內有垢體,長期的運行中,在給系統補充的鹽水,水,重鉻酸鈉,以及鹽酸和空氣時,其所帶有C a2+、Mg2+離子等雜質也進入系統,C a2+、Mg2+離子與陰極的OH-離子反應產生沉淀并聚積在電極上,形成了垢體。當電極上的垢體增加時,電阻會增大,電耗隨之上升,電解效率就降低,通常運用K值判斷電解槽電解能力的好壞,它和電解槽的電壓、電流、溫度都有一定的關系,一般通過k值的最大值來判斷電解槽的整體運行狀況,K值越大,電解槽電解效率越低。將每周測量電解槽槽壓的數據,轉化為K值來分析電解槽的運行狀況,數據顯示K值由06年5月的0.23上升到07年1月的0.32,已經超過了安全運行值;可以看出單耗電量隨K值上升而增大,說明電解效率在下降,即電解槽極板上存在大量的垢體。如何除去這些垢體呢。兩種方案,水洗和酸洗。

3.1 水洗

水洗的流程分為四個步驟,其特點是時間短,操作簡單,對電解槽的損害小,可以清洗掉部分結垢;具體操作步驟如下,先將電解槽排液,然后,拆上升管加水浸洗,再拆開電解槽人孔,加軟管進行單槽清洗,最后加水浸泡電解槽一小時,完成水洗。水洗后電解槽K值有所下降,耗電電量在清洗后下降0.2-0.4MWH/T,但是水洗后K值會在短期內升回,說明水洗,不能徹底解決垢體問題。

3.2 酸洗

酸洗的優點是對污垢清洗較徹底,但是費時長,耗原料多,對電解槽的極板會有一定的影響。其步驟與水洗相近,只是多了配酸和酸洗步驟,具體操作如下,電解槽排液,拆上升管用水侵洗后,配置酸洗液(在配置要注意酸的濃度和抑制劑的量,以免酸洗時損害電極,)將配置好的酸洗液打入電解槽內浸泡1小時,之后排盡酸液,進行多次水洗,直至沒有殘酸為止,酸洗才算完成。

酸洗前電極上面有很多的銹渣和垢體;清洗時,垢體和酸液反應,起了很多的白泡沫;酸洗后,很明顯可以看出極板干凈了許多。酸洗前后K值,K值由酸洗前的0.32降至酸洗后的0.2,單耗電量也從9.37MWH降到8.53MWH.,酸洗前后的K值平均值差值達到0.7,而且酸洗后K值一直較為穩定,說明對污垢清洗較徹底。

因為酸洗耗時長,對電極有一定影響不能經常使用,將水洗和酸洗兩種方法進行搭配運用,可以有效控制電解槽K值,使電解槽高效率低電耗的運行。通過上述的方法已經將生產每噸CLO2需要的電耗量降到8.53MWH,突破目標值8.8MWH。

4 結語

后續工作:1.每日測量銅排溫度及更換空氣過濾網。2.每周測量電解槽槽壓及更換溶液過濾器。3.每年年修時安排一次酸洗。4.配合工廠停車檢修進行水洗。5.停修時將銅排和螺栓的接頭鎖緊,以保證電解槽高效率低電耗的運行,為生產節約更多成本。