汽車涂裝行業VOCs減排途徑分析

汽車涂裝行業VOCs減排途徑分析

任勇1,賈黎2

(1. 四川省環境保護科學研究院, 成都610041; 2. 四川省環科院科技咨詢有限責任公司, 成都610041)

摘要:目前,我國已經明確了VOCs減排要求。汽車涂裝行業每年向大氣中排放大量VOCs,需大力削減VOCs排放水平。結合汽車噴涂VOCs產生環節及特征,建議該行業從使用環保涂料、提高工藝水平、優化噴涂廢氣治理技術等三方面著手,實現VOCs減排。

關鍵詞:汽車涂裝;揮發性有機物;減排

收稿日期:2014-12-11

作者簡介:任勇(1965—),男,四川達州人,高級工程師,本科,研究方向為環境影響評價技術方法,E-mail:renyong651120@126.com

中圖分類號:X51

收稿日期:2014-07-23

基金項目:國家國際科技合作專項項目(2013DFA81540)

DOI: 10.14068/j.ceia.2015.04.015

我國是全球最大的汽車產銷國之一,2011年汽車產量接近全球產量的1/4。汽車噴涂作業是汽車制造行業的關鍵污染環節。我國多數傳統汽車制造企業仍在采用溶劑型涂料,其中的主要成分——有機溶劑和稀釋劑不屬于成膜物質,最終均以大氣污染物的形式進入環境。汽車行業排放的揮發性有機物(VOCs)包括苯系物、醇類、酯類、酮類等。國家大氣污染防治相關規劃已明確提出,在重點區域新建排放VOCs的項目應實行污染物排放減量替代,實現增產減污。就汽車涂裝行業而言,可從使用環保涂料、提高工藝水平、優化噴涂廢氣凈化技術等3方面著手,實現VOCs的減排。

1汽車噴涂VOCs產生環節及特征

傳統汽車涂裝工藝(采用溶劑漆)為:中涂—烘干—底色漆—罩光漆(或兩道本色面漆)—烘干。在噴涂工段,汽車車身依次進入噴漆室、流平室、烘干室。每個工序均有VOCs排放,噴漆室、流平室及烘干室的VOCs產生量比例大致為60%、15%~25%和25%~15%[1]。

噴漆室廢氣主要污染物為未附著至工件表面的漆霧和VOCs。多數企業采取水旋或其他濕式噴漆室去除漆霧,VOCs去除效果十分有限。為保證工件質量,控制氣流不返混,噴漆室通常采用上進下排的氣流組織方式,斷面風速通常控制在0.25~0.5 m/s,其他工藝條件為:溫度22~27℃,濕度60%~80%。因此,噴漆室廢氣的特點是廢氣量大、濕度大且含一定的霧滴(其中漆霧不超過1 mg/m3)、VOCs濃度低(人工噴涂段在100 mg/m3以下,機器人段為100~200 mg/m3)。

流平室風速一般控制在0.1 m/s以下,主要是保證工件表面的成膜條件,其他參數與噴漆室相同。因此,流平室的主要污染物是VOCs,濃度較噴漆室略高。

烘干室廢氣的有機物(醇類、酯類、醚類、酮類、二甲苯等)總濃度一般在2 500 mg/m3左右,屬中高濃度、高溫廢氣,可采用燃燒法進行處理,將VOCs轉化為CO2和H2O[2]。

目前,在國內汽車行業,由于噴漆室、流平室廢氣量大、VOCs濃度低,絕大多數企業未采取處理措施,而是直接通過幾十米高的排氣筒進行排放。也就是說,汽車噴涂行業約70%的VOCs均未經處理直接進入大氣環境。

2汽車噴涂VOCs減排途徑

2.1 使用環保型涂料

汽車涂料主要有溶劑型、水性、粉末涂料3種類型。溶劑型涂料的溶劑以甲苯、二甲苯、酯、醇、醚、酮為主,溶劑占涂料的比重一般在40%~60%,最終均以VOCs的形式進入環境。水性涂料的溶劑以水為主,而有機溶劑含量較低,約占涂料比重的5%~15%。粉末涂料顧名思義為粉末狀涂料,由聚合物、顏料和添加劑組成,噴涂過程過噴的涂料可回收再利用,在成膜過程中VOCs產生量極少。一般來講,同等面積、同等厚度的涂層,使用水性涂料的VOCs排放量較使用溶劑型涂料可降低約70%,使用粉末涂料排放的VOCs量大大低于水性涂料。

以國內某大型合資汽車生產企業為例,2005年建成投產的原涂裝車間采用三涂層涂裝工藝,均為溶劑型涂料。污染源監測表明,其噴漆室非甲烷總烴(由于我國尚未頒布全國性的VOCs排放標準,僅部分省頒布了地方性排放標準,故國內汽車行業仍普遍以監測非甲烷總烴來表征廢氣中揮發性有機物的排放)產生量為42 kg/h,其中二甲苯為38 kg/h。而2011年建成投產的新涂裝車間也采用三涂層工藝,中涂和底色漆采用水性涂料,罩光漆采用溶劑型涂料,且兩個車間產能相同。污染源監測表明,新涂裝車間噴漆室非甲烷總烴產生量為26 kg/h,其中二甲苯為8 kg/h。使用水性涂裝工藝后,非甲烷總烴減少了40%,二甲苯減少了近79%。

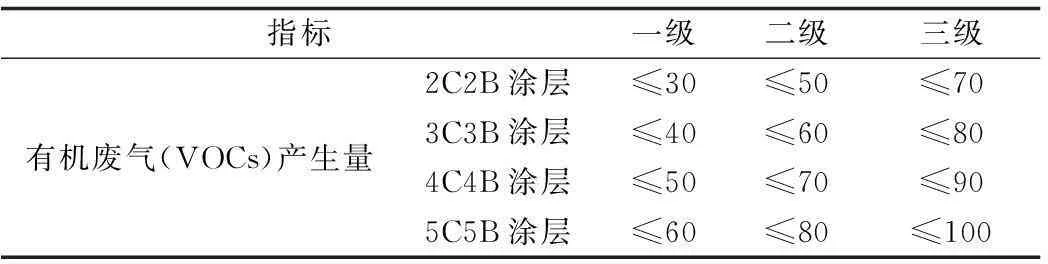

使用溶劑型涂料,一輛涂裝面積為80 m2的普通轎車的VOC產生量在10 kg左右,平均為125 g/m2[3]。歐盟規定,新建汽車涂裝車間車身單位面積VOCs產生量不高于45 g/m2;德國標準為不高于35 g/m2;我國《清潔生產標準汽車制造業(涂裝)》(HJ/T 293—2006)提出的VOCs產生指標如表1所示。

表1 清潔生產標準汽車制造業(涂裝)

近幾年,歐盟國家新建生產線全部采用水性中涂和水性底色漆,罩光漆已開始采用水性清漆和粉末清漆,個別生產線全部采用粉末涂裝。在北美,新建生產線主要使用水性中涂或粉末中涂,底色漆使用水性漆[4]。在國內,近10年新建汽車生產線總體上均采用水性中涂和水性底色漆,罩光漆仍采用溶劑型漆,整車涂裝尚無使用粉末型涂料的案例。因此,與歐盟和北美區域的一些國家相比,我國汽車行業涂料的整體環保水平仍有待提高。

就水性涂料而言,使用成本高、涂刷要求高、生產改造難度大,是阻礙其在汽車涂裝行業廣泛推廣的3大原因。就粉末涂料而言,汽車粉末涂料不能像液體涂料那樣可以迅速換色,雖物理和化學性能很好,但涂層外觀平整性、光滑性和光澤等尚不能與溶劑型涂料相媲美,造成粉末涂料難以推廣。國外公司研究起步較早,粉末涂料已廣泛用于底漆噴涂;在面漆噴涂方面,一種基于GMA(甲基丙烯酸縮水甘油酯)、用脂肪酸或酸酐固化的丙烯酸粉末涂料已在美國某汽車生產線中投入使用,將其噴涂在車身表面后具有異常平整的涂膜外觀和優良的耐久性,已接近A級汽車面漆要求[5]。隨著我國對VOCs等大氣污染物重視程度的提升,汽車行業涂料環保化是必經之路,各企業必須積極改進汽車用涂料,以期實現整個行業的VOCs減排。

2.2 提高噴涂工藝水平

涂裝工藝水平決定涂料的有效利用水平。涂裝工藝先進,涂料利用率高,則過噴漆霧少、廢氣污染物排放量小;反之,則過噴漆霧量大、廢氣污染物排放量大。汽車涂裝企業如果采用機械人自動仿形、靜電旋杯噴涂,則出漆量及噴涂圖形可根據車身的不同位置調整到最佳狀態。采用大容量低壓噴槍、無氣噴槍等先進噴槍,可使涂料利用率提高到70%,甚至90%以上,物料流失率低,廢氣污染物排放量大大減少[6]。

另外,在確保涂裝質量不顯著改變的前提下,通過調整和簡化涂裝工藝,將大大節省資源、能源消耗,同時減少VOCs排放。傳統涂裝工藝一般為3C2B,包括中涂—烘干—底色漆—罩光漆—烘干幾個主要步驟。目前,在傳統工藝的基礎上,先后出現了日本馬自達公司的3C1B涂裝工藝、杜邦公司的2C1B涂裝工藝、BASF公司的雙底色工藝等。具體介紹如下:

(1)3C1B工藝即在3C2B工藝基礎上取消中涂烘干工序,其總涂層(磷化膜+電泳膜+中涂+底色漆+清漆)厚度為76~92 μm,較3C2B工藝減少了約10 μm,在降低成本的同時,減少VOCs排放量達45%以上[2]。

(2)2C1B工藝即二涂層工藝,通過取消中涂噴漆和中涂烘干工序,改善底漆和面漆的機械性能、耐候性能和表面裝飾性能,達到“三涂層涂裝工藝”的功能。2C1B工藝的總涂層厚度為69~85 μm,較3C2B工藝減少了約17 μm,進一步降低了成本、減少了VOCs排放量。

(3)雙底色漆涂裝工藝是將正常的中涂層取消,將原來的一道底色漆設計為兩涂層,為了達到和正常工藝相同的耐候性能,在底色漆中加入吸收紫外線的組分,在罩光漆中加入抗紫外線的組分。采用雙底色漆涂裝工藝的VOCs排放量較傳統工藝可減少30%以上[2]。

綜上所述,涂裝工藝的改進可從采用全自動噴涂、采用靜電旋杯噴涂、簡化涂裝工藝等方面著手,由于降低了過噴漆霧和涂層厚度,可大大減少噴涂作業中VOCs的產生量,達到減排目的。目前,國內主要有南京福特馬自達涂裝線采用3C1B工藝,一汽大眾成都三廠涂裝線采用2C1B工藝。但總體來看,國內采用簡化涂裝工藝的汽車廠家還不夠普及。

2.3 優化噴涂廢氣治理技術

汽車噴涂行業的VOCs排放源點主要包括噴漆室廢氣、流平室廢氣、烘干室廢氣等。國內汽車行業從降低成本角度考慮,絕大多數企業將噴漆室廢氣、流平室廢氣統一收集后直接排放,而未對VOCs進行有效處理。其噴漆室廢氣實際上屬于稀釋排放,一條大型車身涂裝線每年排放的VOCs總量可能高達數百噸,對大氣造成的危害非常嚴重。對于烘干室廢氣,普遍采取燃燒處理,治理方法有催化燃燒法(CIU法)、回收式熱力燃燒法(TAR法)和蓄熱式熱力燃燒法(RTO法)等[7],對烘干廢氣中VOCs的去除率達95%~99%,并且有的方法還可實現廢熱回收利用。因此,烘干室廢氣最終進入大氣的VOCs排放量遠遠低于噴漆室廢氣,不足噴漆室廢氣的1%。

在國內汽車涂裝行業尚不能完全采用環保型水性涂料或粉末涂料的狀況下,要大幅度降低噴涂環節的VOCs排放量,應逐步加大環保投入,引進國外先進技術或自主研發先進方法,對噴漆室、流平室廢氣進行有效處理,而不是直接排放。借鑒國外涂裝企業對噴漆室和流平室廢氣的處理經驗,可采用吸附法處理,即先利用吸附材料(如活性炭、沸石)將氣體或蒸汽吸附在其表面,隨后進行熱解吸,使有機廢氣濃縮10~15倍,再對濃縮廢氣采用催化燃燒或蓄熱式熱力燃燒的方法進行處理。

3結語

目前,我國已經明確了VOCs減排目標,針對汽車噴涂行業,應推廣使用環保性涂料(如水性涂料和粉末型涂料)、改進噴涂工藝,降低有機溶劑的使用量。需要特別注意的是,考慮成本問題,我國汽車涂裝行業絕大多數企業均未對噴漆室廢氣和流平室廢氣進行徹底處理,而是直接排放,建議借鑒國外先進治理經驗,逐步試行噴漆廢氣的濃縮、燃燒處理技術,大力削減該行業VOCs排放水平。

參考文獻(References):

[1]張禾. 噴漆廢氣廢漆渣的估算及處理措施[J]. 汽車工藝與材料, 2006(11): 28-32.

[2]宋華, 張業飛, 高若天, 等. 汽車涂裝用幾種最新涂料與涂裝工藝[J]. 汽車工藝與材料, 2009(7): 14-17.

[3]庾晉, 周潔. 汽車涂料的發展情況[J]. 化工技術與開發, 2003(1): 13-15.

[4]昝麗娜, 舒武炳, 李蕓蕓. 汽車涂料的發展現狀及方向[J]. 現代涂料與涂裝, 2007(6): 32-35.

[5]張昱斐. 粉末涂料在汽車工業中的應用[J]. 涂料工業, 2000(4): 30-33.

[6]韓忠峰. 噴漆廢氣的全過程控制[J]. 現代涂料與涂裝, 2007(1): 14-16.

[7]謝傳勇, 張倫周. 淺談涂裝廢氣處理方法[J]. 現代涂料與涂裝, 2011(10): 56-58.

Analysis of VOCs Emission Reduction Routes in Automobile Painting Industry

Ren Yong1, Jia Li2

(1.Sichuan Environmental Protection Science Academy, Chengdu 610041, China;

2.Sichuan Academy of Environmental Sciences Consulting Co., Ltd., Chengdu 610041, China)

Abstract:China has made clear requirements for volatile organic compounds (VOCs) emission reduction. Automobile painting industry discharges a large amount of VOCs to the atmosphere every year in China. We could reduce VOCs emission from the automobile painting industry by using environmentally friendly paint, improving production technology, and optimizing exhaust treatment technologies.

Key words: automobile painting industry; volatile organic compounds; emission reduction