水平井充填一體化化學防砂完井技術在海上油田的應用

劉言理(大港油田公司石油工程研究院, 天津 300280)

當前針對水平井防砂完井有很多種類,水平井在水平段由于各個方向壓力不同,所以極易出砂,如果開采前進行防砂,此工藝實際為防砂完井。目前水平井防砂完井主要用純篩管完井和礫石充填防砂完井等[1]。 隨著井下情況越來越復雜以及水平井完井工藝技術水平的提高,水平井擠壓充填一體化完井技術越來越被重視,水平井擠壓充填一體化化學防砂完井技術將套管外擠壓充填工藝和套管內循環充填技術結合在一起,有效防砂且最大程度降低了表皮系數。某海上油田開發井基本都是水平井,水平位移長,水垂比高,生產層位多為明化、館陶、沙河街油組,受建井成本、周期以及施工風險等因素的制約,一些水平井完井采用套管固井,管內懸掛篩管的防砂完井方式,而在易出砂地層采用獨立篩管防砂完井,防砂精度單一,篩管易堵塞,防砂效果差,開發效果不理想[2]。所以對水平井擠壓充填一體化化學防砂完井技術的研究很有意義。

1 技術思路及技術要點

(1)技術思路 水平井擠壓充填一體化防砂完井技術是將管內循環充填、管外擠壓充填和獨立篩管技術結合在一起,施工前先連接工具管柱,下到位后坐封橋塞,丟手后起出管柱,下入充填裝置內管,對接成功,對充填管柱進行反加壓,進行擠壓充填作業,作業結束后提出管柱,關閉充填裝置的充填孔,化學膠結砂,在72h之內會膠結在一起,并且保持需要的滲透率。

(2)技術要點及難點 ①在設計水平井工具時,其尺寸和結構要考慮井眼尺寸,確保管柱能順利下入。②充填過程中不能停泵,要實現連續充填,優化泵注程序,避免提前堵塞,是該工藝的關鍵之處。③施工過程中要對管柱及工具反向施加壓力,要求橋塞和充填裝置能承受井口反向的壓力。

2 充填防砂管柱設計

(1)管柱組合設計 絲堵+油管短節+一體化擠壓充填裝置油管變扣+組合縫篩管串+油管+油管變扣+水平井空心橋塞+油管變扣+外加厚油管串+至口。

(2)篩管尺寸設計 篩管尺寸的設計對于油井成功防砂至關重要,篩管縫寬要求能擋住絕大部分砂粒。對某油井,射孔油層厚度56m,油層套管外徑139.7mm,所以選擇篩管長度為59,在油層的上下各覆蓋1.5m,篩管類型為組合縫割縫篩管,用激光技術切割成縫,擋砂精度0.2mm,基管外徑89mm,鋼級N80,壁厚6.5mm,縫寬0.2mm,縫密度為220條縫/m,縫形為組合縫,縫分布為平行分布,單條縫長80mm,縫間的軸向距離20mm,過流面積3520mm2/m。

(3)沖篩比設計 相關研究發現,沖管內徑尺寸與篩管內徑尺寸之比(簡稱沖篩比),低于0.6會大大降低充填效果和充填效率,當沖篩比達到0.8時,充填效率可達90%以上,可以保證充填效果和充填成功率[3]。這是由于擠壓充填過程中,沖篩比提高,沖管與篩管之間的環空過流面積變小,環空內液流的流動阻力增大,迫使攜砂液大部分都擠入地層中,在循環充填期間,攜砂液在篩管與套管的環空內運動,從而不斷沖刷“砂丘”,完成充填。此處,沖管選擇外徑Φ60mm,沖篩比為0.8,理論充填效率高達90%,滿足充填防砂要求。

3 礫石尺寸選擇和攜砂液設計

礫石尺寸的設計在整個防砂完井過程中也非常重要,礫石尺寸過小,會導致油井流動阻力增大,減少油井產量。礫石尺寸過大,滲透率過大會導致出砂嚴重,最終防砂失敗。經分析研究發現,采用密度較小的礫石,顆粒重力影響減弱,可以使其在較低排量下仍可以有效在大斜度段推進,并且較低的排量可以有效降低摩阻,降低井底施工壓力,避免因井底施工壓力過高導致地層破裂引起局部砂堵導致充填失敗。最終,選取化學膠結砂的粒徑0.8mm~1.2mm。攜砂液粘度為50MPa·s,滿足攜砂和充填要求。

4 泵注程序設計

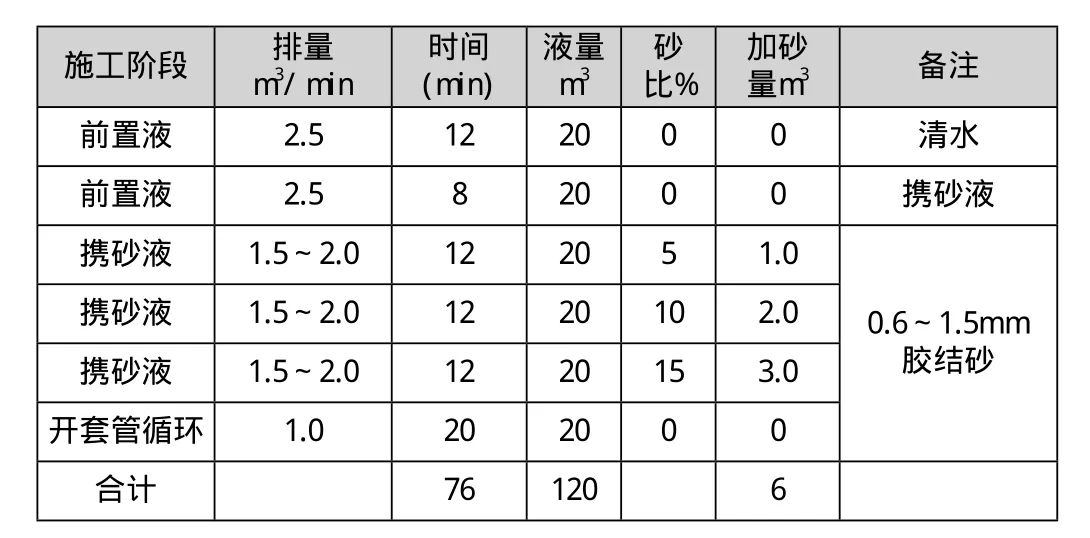

表1 防砂施工泵注程序設計

防砂施工泵注程序設計如表1所示,設計攜砂液100m3,配液160m3,設計砂量6m3,備10m3。施工油壓限壓34MPa,套壓限壓18MPa(需監測套壓值,安裝記錄儀器),如果施工泵壓過高可提前結束擠壓充填轉循環充填。排量、砂比根據現場情況調整,砂比20%作為施工時調整方案。

5 現場應用

水平井擠壓充填一體化防砂完井技術已經日趨成熟,在作業的過程中,能保證整個作業安全順利,作業質量可以收到預期效果。下面以海上油田的油井為例進行說明。

(1)某油井概況 油井于2013.12.13完鉆,完鉆井深4078m,生產層位沙一段,最大井斜82.79°,完井油層套管外徑139.7mm,內徑124.26mm。本次依據地質設計進行射孔作業,射開Es1s的6#層,井3772~3778m,3814~3828m,厚度56m,孔隙度29.65%,滲透率584mD,含油飽和度22.32%,泥質含量11.35%。某油井的生產層位屬于中孔中高滲,泥質含量較高的儲層,同時井深、水垂比大、井斜大以及完井套管尺寸較小,這些都加大了管柱下入以及防砂施工難度。

(2)施工步驟 ①下入底帶Φ116mm×1500mm橄欖型通井規通井至3500m并充分洗井干凈;②5 1/2”套管刮削器+2 7/8"油管串至井口;③在橋塞座封位置3425-3435m反復刮削5次。刮削至3500m處,要求無遇阻,負荷正常。④大排量反循環洗井,直至進出口液體一致,洗井后對油管試壓25MPa,穩壓15分鐘,壓降小于0.5MPa為合格。⑤起出刮削管柱,甩刮削器。起刮削管柱邊起邊灌水。⑥射孔:根據地質要求進行射孔作業,操作按《射孔設計》進行。⑦下入充填裝置、篩管、橋塞等防砂管柱串。⑧管柱下到預定位置后,先反洗井兩周,投球,正打壓,憋壓后壓力依次為4MP、8MP各穩壓5分鐘,上提管柱0.5m,繼續打壓至壓力突降為零,起出丟手管柱。⑨下充填防砂服務管柱: 自下而上為,PDFW-60.3充填服務器+Φ60.3mm等徑沖管120m+沖管變扣(23/8TBG(公)-27/8TBG(母))+Φ73mm油管串+Φ89mm油管串至井口。快到位時邊循環邊下放,記錄負荷、泵壓。(需要的Φ89mm油管調整短節由作業隊準備。)⑩按照設計進行充填防砂。

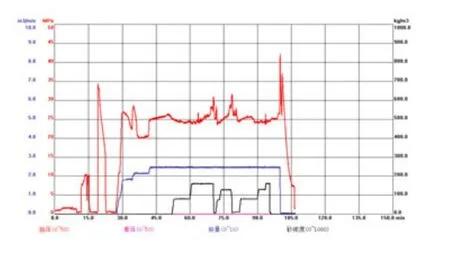

(3)施工效果分析 某油井整個完井防砂施工過程順利,從圖1的防砂曲線可以看出油壓最高32MP,沒有超壓,此次施工共計加砂6.9m3,最大砂比10%,加液共計171m3。截止目前,該油井防砂效果很好,沒有出砂,生產穩定。

圖1 某油井一體化防砂完井施工曲線

6 結語

(1)該一體化防砂完井工藝較以前的完井水平井防砂完井工藝有了很大的改進,該工藝將獨立篩管完井技術、礫石充填技術有效地結合在一起,建立了多級防砂屏障,保證了防砂完井質量。

(2)水平井擠壓充填一體化防砂完井技術對多口海上油井進行了現場應用,防砂效果都比較好,特別是對于大斜度井和水平井防砂效果尤為顯著,為以后在其它油田的應用奠定了基礎。

[1]董長銀.水平井防砂完井力量與技術[M].中國石化出版社,2013.1.

[2]麻惠杰.管內擠壓礫石充填防砂技術在水平井中的應用[J].油氣井測試,2014,23(4)40-42.

[3]蔣希文.鉆井事故與復雜情況[M].北京:石油工業出版社,2006:229-244.