化工安全生產(chǎn)在化工仿真培訓(xùn)系統(tǒng)中的體現(xiàn)

劉春艷 湯寶全(.承德石油高等專科學(xué)校化工系, 河北 承德 067000;.中國石油華北石化公司, 河北 任丘 06550)

化工生產(chǎn)具有高溫、高壓、易燃、易爆、易中毒、有腐蝕性等特點,在正常運行中經(jīng)常發(fā)生火災(zāi)、爆炸、中毒等事故,而且造成的后果嚴重。不僅國家財產(chǎn)出現(xiàn)重大損失,還伴有生產(chǎn)操作人員的傷亡現(xiàn)象,因而較其他工業(yè)部門有更大的危險性。

當前世界各國化工企業(yè)的發(fā)展趨勢都是生產(chǎn)裝置大型化,因為采用大型生產(chǎn)裝置可以有效降低建設(shè)投入和單位產(chǎn)品的生產(chǎn)成本,提高勞動生產(chǎn)能力,有利于資源的充分利用和能耗的降低。由于化工生產(chǎn)和儲存規(guī)模擴大,通常都是重大危險源,因此要切實加強安全管理。

化工生產(chǎn)由作坊手工生產(chǎn)轉(zhuǎn)變?yōu)楦叨茸詣踊a(chǎn),由間歇生產(chǎn)轉(zhuǎn)變?yōu)檫B續(xù)化生產(chǎn)過程,生產(chǎn)設(shè)備改進為密閉式,大型生產(chǎn)裝置佇立在室外,生產(chǎn)操作通過計算機控制,將儀表自動化和集散控制系統(tǒng)應(yīng)用于化工生產(chǎn)過程,所有這些都對生產(chǎn)人員的理論技術(shù)水平和裝置操作能力提出了更高的要求,否則一旦出錯就會造成巨大的經(jīng)濟損失和人員傷害。由于化工生產(chǎn)必須確保安全、穩(wěn)定、連續(xù)化滿負荷生產(chǎn),企業(yè)新進員工要經(jīng)過化工仿真培訓(xùn),并通過考核后才可以滿足這一要求。

企業(yè)使用的化工仿真培訓(xùn)系統(tǒng)基于對典型化工生產(chǎn)過程的模擬,如:實際的生產(chǎn)現(xiàn)場、裝置設(shè)備、DCS操作站和關(guān)鍵工藝參數(shù)的實時趨勢動態(tài)。這樣的設(shè)計理念使得培訓(xùn)人員獲得更真實的工作環(huán)境體會,了解生產(chǎn)過程的工藝說明,熟悉裝置的流程路線,具備分析問題、解決問題的能力,會操作生產(chǎn)設(shè)備,更為重要的是獲得預(yù)防事故、處理事故的能力。

1 以間歇操作釜式反應(yīng)器單元為例

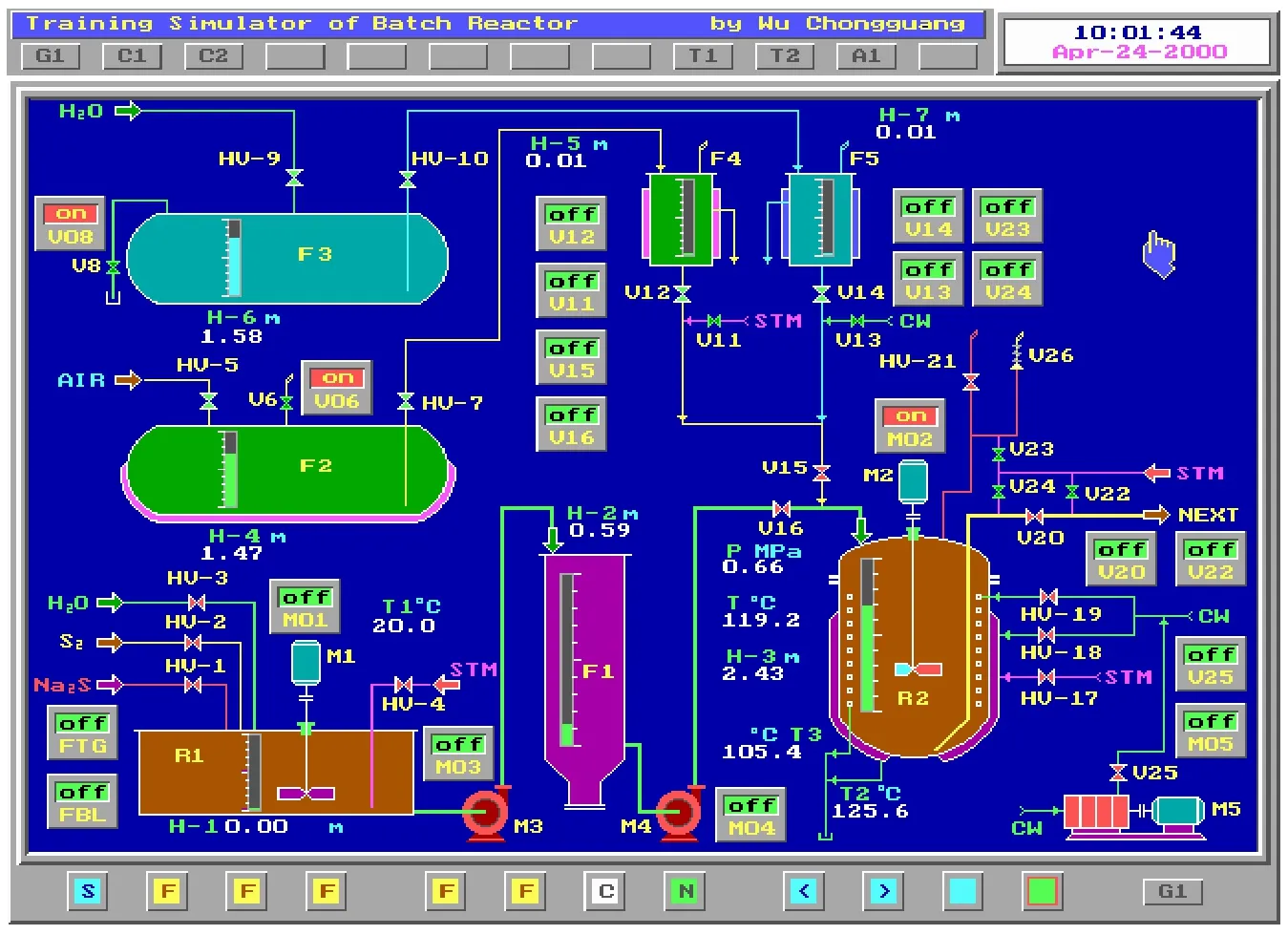

根據(jù)真實化工生產(chǎn)過程,北京化工大學(xué)與西門子(中國)公司聯(lián)合推出的MPCE-1000高級多功能過程控制實訓(xùn)系統(tǒng),適用于化工企業(yè)員工和化工專業(yè)各層次學(xué)生的培訓(xùn)而設(shè)計。其中的硫化促進劑間歇操作釜式反應(yīng)器單元,模擬了2-巰基苯并噻唑的實際生產(chǎn)過程,包括反應(yīng)中的化學(xué)和物理變化,模擬了一些關(guān)鍵工藝指標的控制要求,通過仿真控制網(wǎng)絡(luò)的反饋操作,形成了一個現(xiàn)實的工藝生產(chǎn)過程,更具有工業(yè)背景。特別在開車操作過程中,通過對操作要點的條件設(shè)置,體現(xiàn)了化工安全生產(chǎn)的要求,強化了培訓(xùn)人員的安全生產(chǎn)意識。

來自備料工序的S、Na2S和水在R1反應(yīng)器中制備多硫化鈉,并送入F1沉淀罐中;CS2、C6H4ClNO2則分別注入F4、F5計量罐,三種反應(yīng)原料經(jīng)靜置沉淀后注入R2反應(yīng)釜中。反應(yīng)釜夾套內(nèi)通蒸汽和冷卻水,釜內(nèi)設(shè)蛇管通冷卻水,共同調(diào)節(jié)反應(yīng)釜溫度來控制主反應(yīng)速度和副反應(yīng)速度,提高反應(yīng)過程的安全保障和獲得較高的目的產(chǎn)品收率。

2 多硫化鈉的來料過程和控制

仿真過程:向F1沉淀罐進多硫化鈉,待液位至3.60米時關(guān)閉進料閥,靜置4分鐘(實際4小時)備用。

在仿真操作過程中,很多培訓(xùn)人員不理解靜置時間設(shè)置的需要,不能嚴格等待4分鐘,而進入下一步驟的操作,出現(xiàn)操作過程錯誤的扣分現(xiàn)象。這就是一個化工安全生產(chǎn)需要重視的問題:多硫化鈉(Na2Sn)中的含硫數(shù)n。實踐證明,隨著含硫數(shù)n的增加,硫化促進劑的縮合反應(yīng)產(chǎn)率相應(yīng)提高;但當n增加到4時,產(chǎn)率趨于穩(wěn)定;當n過高時,縮合反應(yīng)中游離硫的數(shù)目開始增加。游離的硫結(jié)集在蛇管和夾套上,覆蓋傳熱面而影響傳熱,進而影響反應(yīng)過程中壓力的控制。因此,多硫化鈉(Na2Sn)中的n取2~4之間,多余的硫應(yīng)除去。

R1是敞開式多硫化鈉反應(yīng)槽。用HV-1手操閥加硫化鈉,用HV-2手操閥加硫磺,用HV-3手操閥加水,用HV-4直接通入蒸汽加熱。反應(yīng)槽設(shè)有攪拌,其電機開關(guān)為M01。反應(yīng)槽液位由H-1指示,單位m,溫度由T1指示。R1中制備完成的多硫化鈉通過M3泵打入F1立式圓桶形沉淀槽。液位由H-2指示,單位m。經(jīng)沉淀的多硫化鈉清液從F1沉淀層的上部引出,通過M4泵及V16出口閥打入R2反應(yīng)釜。F1中的固體沉淀物從底部定期排污。

3 間歇反應(yīng)釜的壓力控制

仿真過程:反應(yīng)釜中壓力不大于0.8 MPa。

間歇反應(yīng)釜內(nèi)部承受反應(yīng)壓力,是對安全性有較高要求的密閉容器。在使用中如果出現(xiàn)超壓現(xiàn)象,則有爆炸的危險,不僅設(shè)備自身遭到毀壞,還會破壞周圍的生產(chǎn)裝置和建筑物,甚至發(fā)生連鎖反應(yīng),釀成災(zāi)難性事故。為使該反應(yīng)釜操作在確保安全的前提下達到設(shè)計先進,結(jié)構(gòu)合理的目的,仿真軟件設(shè)置了HV-21 反應(yīng)釜放空閥和V26 反應(yīng)釜安全閥的壓力保護系統(tǒng)。

該縮合反應(yīng)劇烈階段約維持在120℃左右,當反應(yīng)溫度大于128℃相當于壓力超過0.8 MPa時,已處于事故狀態(tài),將會報警扣分。此時要立刻關(guān)閉M2攪拌電機,R2反應(yīng)釜中的物料停止攪拌而沉降分層,反應(yīng)速率快速降低。如果反應(yīng)溫度大于150℃,即壓力超過1.20MPa,屬于超壓危險狀況,系統(tǒng)會再次報警扣分。此時應(yīng)迅速打開HV-21放空閥,強行瀉出反應(yīng)釜壓力。在放空泄壓過程中會造成CS2蒸汽的散失,同時也會污染大氣,所以壓力一旦恢復(fù)至安全值,應(yīng)立刻關(guān)閉HV-21放空閥,如果壓力再度上升,可多次操作;但是,CS2的散失可直接影響目的產(chǎn)物的產(chǎn)率。反應(yīng)溫度大于160℃相當于壓力超過1.50 MPa,已接近爆炸事故,V26反應(yīng)釜安全閥起動,間歇釜內(nèi)壓頂起閥瓣,使其離開閥座,安全閥開啟,反應(yīng)氣體一瀉而出,待間歇釜內(nèi)壓力下降至安全值,閥瓣又緊壓閥座,保持釜內(nèi)密封狀態(tài)。如果前三種超壓應(yīng)急措施都不能見效,反應(yīng)釜壓力升至1.60MPa以上,仿真系統(tǒng)將認定反應(yīng)釜發(fā)生爆炸事故:緊急事故報警系統(tǒng)啟動,縮合過程被凍結(jié),操作人員成績?yōu)榱惴帧?/p>

4 反應(yīng)釜的溫度控制

仿真過程:反應(yīng)釜溫度應(yīng)維持在120℃,可減弱副反應(yīng),提高硫化促進劑的主反應(yīng)速度。

間歇反應(yīng)釜的縮合反應(yīng)過程可分為升溫階段、過渡階段、恒溫階段、出料階段。釜溫控制的重點在于反應(yīng)初始的穩(wěn)定和置換反應(yīng)熱的準確快速。強烈的放熱反應(yīng)在反應(yīng)釜內(nèi)進行時,若反應(yīng)過程失控,聚集反應(yīng)熱,反應(yīng)溫度隨之升高,促使反應(yīng)速度加快,反應(yīng)壓力增大;如果壓力急劇上升超過反應(yīng)釜的承壓上限時,釜壁破裂,高壓反應(yīng)物料噴涌而出;同時,反應(yīng)溫度上升過快,反應(yīng)物料還可能發(fā)生分解、燃燒,引發(fā)火災(zāi)或爆炸,釋放有毒有害物質(zhì)。因此反應(yīng)釜超溫的事故發(fā)生率高,損失嚴重,應(yīng)極力避免。

先將CS2、C6H4ClNO2、多硫化鈉以一定比例加入到釜內(nèi)進行攪拌,在夾套中通入蒸汽將釜溫升至45℃左右,縮合反應(yīng)已經(jīng)發(fā)生,并逐漸釋放反應(yīng)熱,不斷加快反應(yīng)速度。當反應(yīng)溫度上升至65℃、壓力0.18MPa左右時,適當小量開啟HV-18夾套冷卻水閥門和HV-19蛇管冷卻水閥門,控制反應(yīng)釜溫度和壓力的緩慢上升,避免急劇升壓現(xiàn)象。縮合反應(yīng)在95~110℃,壓力0.41~0.55 MPa時進入劇烈難控階段,培訓(xùn)人員需集中精力,關(guān)注HV-18閥和HV-19閥的調(diào)節(jié),這一階段的調(diào)節(jié)重點在于既要繼續(xù)大膽升壓,又要謹慎避免超壓的出現(xiàn)。經(jīng)過操作調(diào)節(jié),將釜溫控制在120℃,壓力維持在0.68~0.70 MPa之間,并保持數(shù)據(jù)穩(wěn)定,可有效減弱副反應(yīng)的發(fā)生,使主反應(yīng)充分進行,獲得盡可能高的目的產(chǎn)物產(chǎn)率。

5 安全聯(lián)鎖系統(tǒng)的投入

從以上內(nèi)容我們可以了解,化工安全生產(chǎn)體現(xiàn)在間歇釜反應(yīng)釜的操作中,壓力和溫度的控制是重中之重,為了防止裝置爆炸、著火、人員傷亡、中毒以及其他生產(chǎn)事故,必須對有危險性的生產(chǎn)部位、關(guān)鍵設(shè)備、工藝參數(shù)等關(guān)鍵環(huán)節(jié)設(shè)置監(jiān)測系統(tǒng),當生產(chǎn)出現(xiàn)異常時,迅速通過DCS集散控制系統(tǒng),使裝置局部調(diào)整或全部停車。

但是操作人員在生產(chǎn)過程中的控制常常受精力和體力的限制,不能及時作出反應(yīng);或者由于大意疏忽等,對于工藝參數(shù)的調(diào)節(jié)關(guān)注度不夠,作出滯后和不可靠的操作;這都是化工安全事故發(fā)生的人為因素。為了保障化工生產(chǎn)裝置的安全運行,將反應(yīng)溫度和壓力等關(guān)鍵工藝參數(shù)直接設(shè)定在計算機監(jiān)控體系中,利用計算機的穩(wěn)定、高效、及時反饋的特點,設(shè)置獨立于手動控制系統(tǒng)的安全聯(lián)鎖回路,在進料后,開啟反應(yīng)釜攪拌電機之前,必須將本操作單元的連鎖控制開啟。反應(yīng)溫度大于128℃時,相當于壓力超過0.8MPa,已處于事故狀態(tài),如聯(lián)鎖開關(guān)處于“on”的狀態(tài),聯(lián)鎖起動:開高壓冷卻水閥,關(guān)攪拌器,關(guān)加熱蒸汽閥。此時,釜內(nèi)溫度、壓力急劇下降,攪拌器停止轉(zhuǎn)動,縮合反應(yīng)終止,避免危險的發(fā)生,有效的保護設(shè)備和操作人員的安全。

6 結(jié)語

綜上所述,化工生產(chǎn)具有易燃、易爆、危險性大的特點,化工企業(yè)則發(fā)展成高度自動化、連續(xù)化和集成化的生產(chǎn)規(guī)模,因此化工生產(chǎn)過程必須在生產(chǎn)人員的熟練操作和嚴密監(jiān)控下才能安全進行。化工仿真培訓(xùn)系統(tǒng)為培訓(xùn)人員提供了充分實踐的機會,可在計算機上反復(fù)進行開車、停車訓(xùn)練,可以根據(jù)自己的具體情況有選擇的學(xué)習(xí),優(yōu)化操作方案等。可以設(shè)定各種事故和極限運行狀態(tài)進行考核,提高培訓(xùn)人員的分析能力和在復(fù)雜情況下的決策能力,真實的生產(chǎn)環(huán)境決不允許這樣做。因此,高質(zhì)量的化工仿真軟件在模擬工廠實際生產(chǎn)操作的同時,還應(yīng)設(shè)置更多的安全生產(chǎn)工藝要求,使得廣大培訓(xùn)人員學(xué)習(xí)和掌握必要的化工過程控制知識,更加重視化工安全生產(chǎn)的必要性,這是現(xiàn)代化工生產(chǎn)實現(xiàn)安全、優(yōu)質(zhì)、高效、低耗的基本條件和重要保證。

[1]趙剛.化工仿真實訓(xùn)指導(dǎo)[M].化學(xué)工業(yè)出版社.

[2]劉長占.化工安全生產(chǎn)[M].高等教育出版社,2011.

[3]劉京海,孫自強.間歇聚合釜的溫度控制問題研究[J].石油化工自動化,2009(增刊):48-51.

[4]高曉新,馬江權(quán),楊德明.淺談復(fù)雜控制系統(tǒng)在化工仿真DCS中的應(yīng)用[J].廣州化工,2013,(3):80-81.