國產(chǎn)甲醇催化劑在國外甲醇合成工藝上的應用

陳忠陽(貴州天福化工有限責任公司, 貴州 福泉 550501)

貴州天福化工有限責任公司年產(chǎn)20萬噸甲醇合成裝置采用丹麥托普索公司低壓甲醇合成工藝,托普索公司根據(jù)自身甲醇合成催化劑性能進行工藝設計,甲醇合成塔體積小,催化劑裝填量少(設計裝填量16.3m3),與國內(nèi)同產(chǎn)能裝置相比較,催化劑裝填量少10~15m3,因而在選擇甲醇催化劑國產(chǎn)化時,對國產(chǎn)產(chǎn)品性能提出了很高要求。

1 工藝簡介

本裝置甲醇合成塔采用等溫列管式反應器,列管?40×7000,共1831根,甲醇產(chǎn)量750噸/天,產(chǎn)品中甲醇含量≥91.5% wt,反應余熱副產(chǎn)1.3MPa飽和蒸汽,采用膜分離技術回收馳放氣中的氫氣。

甲醇合成新鮮氣控制:總硫≤0.1ppm vol、H/C在1.95~2.05、CO2在3.0%~3.5%,配比后的甲醇合成氣經(jīng)壓縮機壓縮至8.2MPa送入甲醇合成裝置,為進一步降低新鮮氣中硫、氯對甲醇催化劑的影響,在新鮮氣進甲醇合成塔前,再經(jīng)精脫硫(HTZ-51型脫硫劑)處理,保證進入甲醇合成塔的總硫≤10ppb vol,甲醇合成新鮮氣經(jīng)精脫硫后與循環(huán)氣混合進入甲醇合成塔反應,為保證甲醇合成回路中惰氣組分穩(wěn)定,高壓分離器分離的循環(huán)氣部分馳放,馳放氣經(jīng)氫回收裝置回收H2,回收的H2通過壓縮機送回裝置再利用。

2 催化劑選擇

托普索工藝甲醇合成塔設計很小,催化劑裝填量少(裝填量16.3m3),為保證裝置產(chǎn)能,催化劑國產(chǎn)化選擇時須滿足以下要求:第一,反應活性好。總碳轉(zhuǎn)化率≥97%,產(chǎn)量≥750噸/天,有效氣消耗≤2250Nm3/噸。第二,強度及穩(wěn)定性好,使用壽命2年。第三,選擇性好,副產(chǎn)物低,粗甲醇中乙醇含量≤2000ppm wt。

綜合調(diào)研國內(nèi)催化劑市場,根據(jù)類似裝置實際應用情況,結合我公司實際,選擇南化研究院C-307型甲醇催化劑作為我公司第一爐國產(chǎn)甲醇催化劑,并于2013年9月更換。

3 催化劑更換前后運行情況

(1)托普索MK-121型甲醇催化劑 托普索MK-121型甲醇催化劑于2010年11月25日投入使用,甲醇濃度達到94.5% wt,乙醇含量500ppm wt左右,運行至2013年4月,合成塔出口溫度開始上升,2013年9月出口溫度升至296℃,于2013年9月24日停車更換。

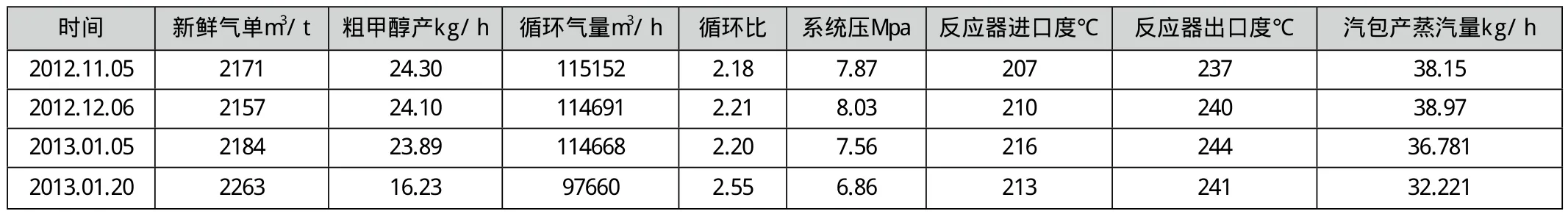

該爐催化劑運行期間因壓縮機、工藝氣源頭等外部原因?qū)е录状己铣裳b置長時間低負荷運行和頻繁開停車,累計運行時間14000小時,生產(chǎn)粗甲醇18.5萬噸。 MK-121型甲醇催化劑部分運行數(shù)據(jù)如表1所示。

表1 MK-121型甲醇催化劑運行數(shù)據(jù)

表2 C-307型甲醇催化劑運行數(shù)據(jù)

(2)國產(chǎn)C-307型甲醇催化劑 C-307型甲醇催化劑于2013年9月24日更換并投入使用,粗甲醇濃度達到93.8% wt,粗甲醇中乙醇含量800ppm wt左右,最高日產(chǎn)量達到760噸/天。C-307型甲醇催化劑部分運行數(shù)據(jù)如表2所示。

(3)兩種型號甲醇催化劑運行比較 由以上兩種型號甲醇催化劑實際運行數(shù)據(jù)可知,MK-121和C-307型甲醇催化劑均能在托普索工藝流程中應用,催化劑運行初期其系統(tǒng)壓力、反應器進出口溫度、系統(tǒng)循環(huán)量、床層壓差均在設計指標內(nèi),有效氣單耗、日產(chǎn)量均滿足設計要求,國產(chǎn)C-307型甲醇催化劑低溫活性與托普索催化劑基本一致。

4 結語

通過對比分析,在托普索低壓甲醇合成工藝中,國產(chǎn)甲醇催化劑替代國外甲醇催化劑是可行的,國產(chǎn)甲醇催化劑在使用初期完全能達到各項設計指標要求,甲醇合成裝置整體運行工況良好。而且國產(chǎn)甲醇催化相比于國外甲醇催化劑,其采購成本、技術服務、采購周期都有明顯優(yōu)勢。