蘇里格氣田丙烷電機節能改造研究

曾科 孫新亞 羅彩龍 郭萍(長慶油田分公司第三采氣廠, 寧夏 銀川 750000)

丙烷制冷系統主要用于蘇里格氣田低溫分離工藝天然氣的脫油、脫水,滿足天然氣的水、烴露點的要求,某天然氣處理廠2014年度單套丙烷制冷系統耗電量達374.3333×104kWh,占全廠總耗電量近40%,耗電量巨大。因此,研究丙烷制冷系統節能降耗改造措施,對于響應國家節能降耗政策以及提高企業的經濟效益具有十分重要的現實意義。

1 丙烷制冷工藝簡介

丙烷制冷系統是蘇里格氣田天然氣集輸處理的核心設備,系統主要包括壓縮機組、蒸發式冷凝器、儲液器、油路系統、經濟器和丙烷蒸發器等,以及相關的電儀自控系統。

該處理廠丙烷壓縮機采用美國約克公司RWF型螺桿式壓縮機,滑閥在10%~100%之間無級調節,內容積比自動調節(Vi=2.2~5.0)以節省由于壓縮機過壓縮、欠壓縮造成的功耗損失,額定制冷功率為1292kW。配套電機為南陽YB560M2-2WG型防爆交流電機,額定電壓10kV,額定電流39.1A,額定功率為560kW,轉速為2977r/min,效率為94.87%。

圖1 丙烷制冷系統工藝流程

主要工藝流程為,液體丙烷在丙烷蒸發器中吸收了熱量后變為丙烷蒸汽,同時使原料天然氣溫度降設定溫度。丙烷氣體經油分離器分離出夾帶的液體后進入丙烷壓縮機。壓縮后丙烷氣體經空冷器后冷凝為液體。丙烷液體進入丙烷儲液罐,再經節流閥降壓后進入經濟器分離為氣液兩相,氣體返回壓縮機的補充氣入口,液體則進一步節流降壓后進入蒸發器,在蒸發器中吸收原料天然氣的熱量后蒸發為丙烷蒸汽,從而完成整個制冷過程的循環。

2 處理廠運行現狀

(1)運行概況 該處理廠設有3套丙烷制冷系統,根據處理氣量選擇運行。丙烷蒸發器出口天然氣溫度冬季控制在-10℃,夏季控制在-5℃,壓縮機通過電機直接驅動,電機恒速運行,通過調節滑閥開度來改變壓縮機負載。

在實際生產運行中,單套設備日均處理氣量在480萬方左右,基本處于設計滿負荷500萬方/天的運行狀態,在滿足溫度控制要求的情況下,丙烷壓縮機滑閥開度在10%~40%,由于負載過輕,經濟器未投運,丙烷電機運行效率為40%~60%,空載能耗大。圖2為某月丙烷壓縮機電機運行效率和滑閥開度統計情況。

圖2 電機運行效率和滑閥開度

由圖2可以知,壓縮機的滑閥開度值和電機運行效率值均較低。由于電機恒速運行,在丙烷蒸發器丙烷量充足且控制溫度滿足實際生產需求的情況下,丙烷壓縮機滑閥長期處于較小的開度,整個丙烷制冷系統運行處在“大馬拉小車”的狀態下,系統的整體運行效率非常低。

(2)耗電量情況 該廠某月能耗情況如圖3所示。

圖3 能耗情況統計圖

由圖3可以看出,單臺丙烷制冷系統占處理廠總耗電量的33.97%,耗電量大。若能夠針對丙烷系統進行合理的節能改造,使高壓電機在最優經濟當量運行,降低能源損耗,提高電機效率,將對該天然氣處理廠帶來很大的經濟效益。

3 節能改造措施及可行性分析

由于電機額定效率、空載損耗為固定值,因此,其運行效率高低直接取決于負載率。國家對三相異步電動機3個運行區域作了如下規定:負載率在70%~100%之間為經濟運行區;負載率在40%~70%之間為一般運行區;負載率在40%以下為非經濟運行區。結合丙烷電機在滿足實際生產需求同時負載率偏低的情況,研究變頻調速技術的應用以提高丙烷電機運行效率,達到節能降耗的目的。

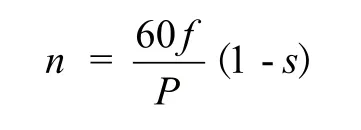

(1)轉速改變對電機運行效率的影響 電機轉速計算公式如下:

式中:n為電機轉速;f為定子繞組頻率;P為電機級數;s為電機轉差率。

由上式可知,當改變交流電機定子繞組供電頻率,電機轉速就可隨之變化,實現對電極轉速的調節和控制。

電機效率計算公式如下:

式中:η為電機運行效率;P1為電機輸出的軸功率;P2為電機輸入功率。

在實際的生產機械中,電動機的負載種類包括平方轉矩、恒轉矩、恒功率和粘滯性負載等幾類特性。典型的平方轉矩類型負載是風機和水泵,其電機的輸入功率與電機轉速的3次方成正比關系,因此,在電機輸出功率相同的情況下,通過調節降低可大幅提高電機的運行效率。

由于該廠丙烷電機正常生產過程中為恒速運行,丙烷電機運行效率為40%~60%,空載能耗大,因此在不改變現有電機等配套設施的前提下,考慮加裝變頻調速裝置,通過調節電機轉速來提高電機效率,從而達到節能降耗的目的。

(2)高壓變頻調速技術原理 變頻器是利用電力半導體器件的通斷作用將工頻電源變換為變頻率的電能控制裝置。

高壓變頻調速主要是采用單元串聯多電平技術或者IGBT元件直接串聯高壓變頻器等技術,實現變頻調速系統的高功率輸出,同時消除對電網諧波的污染。圖4為帶有旁路系統的工作原理圖。

圖4 帶有旁路系統的工作原理圖

主要技術指標:①效率:≥96%;②輸出電壓范圍3kV~11kV;③輸入電流諧波總含量:≤4%;④輸入功率因數:≥0.95。

目前國內外高壓電機變頻調速方法多種多樣,其中高-高式直接高壓變頻器是將高壓電源經高壓開關柜直接送至高壓變頻器,變頻高壓后直接供電給高壓電機定子,其具有技術先進、效率高、占地面積小等優點,是高壓變頻器的主要發展方向。

(3)丙烷壓縮機組變頻調速的可行性分析 國內外高壓變頻調速裝置種類繁多,技術也相對比較成熟,以美國施耐德ATV1200 10kV高壓變頻器為例,其在三門核電站海水膜反滲透升壓泵變頻調速及包頭鋼鐵集團風機變頻調速等工程中,節能降耗得到了很好的應用。

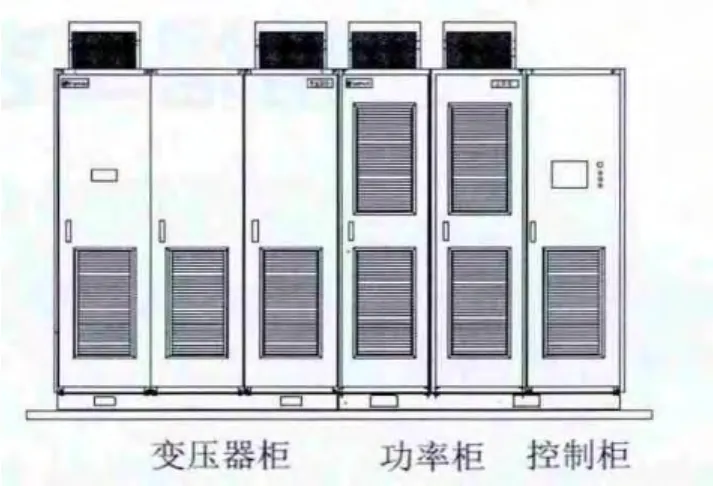

美國施耐德ATV1200-A700-1010采用多電平串聯的技術實現高壓輸出,主要包括變頻柜、功率柜和控制柜三部分,如圖5所示。

圖5 變頻器組成部分

主要技術指標如下:①輸出電流:40A;②適用電機功率:560kW;③變壓器容量:700kVA;④電壓等級:10kV±10%;⑤頻率分辨率:0.01Hz;⑥輸入電流諧波總含量:<2%;⑦變頻器過載能力:120%/分鐘,每10分鐘允許過載1次;⑧可以設定并調節被控量(比如壓力、流量等)的期望值,變頻器將根據被控量的實際值,按照系統設定的PID參數自動調節變頻器的輸出頻率,控制電機的轉速,使被控量的實際值自動跟隨期望值;⑨主電源瞬時掉電5個周期內可滿載運行不跳閘,掉電10s內不停機,最大限度維持運行;⑩電網掉電,在設定時間內電網恢復正常,變頻器可自行啟動。可以自動識別并跟蹤電機轉速,實現無沖擊再起動,恢復到原來的工作狀態;⑾變頻器輸出可以和電網同步,實現工頻無擾切換功能; 滿足現場實際使用需求。

(4)丙烷壓縮機組變頻調速改造措施 ①由于該廠3套裝置分別獨立運行,因此考慮采用一拖一運行模式,即一臺電機配備一臺變頻器,則需購置三套高壓變頻系統,主回路簡圖如圖6所示;

圖6 一拖一主回路簡圖

②丙烷電機供電由10kV配出柜出線至電容補償柜后直接接入丙烷電機,改造后電容補償柜出線需接入變頻柜,由變頻柜出線至丙烷電機;

③變頻器并列安裝,每套控制變頻器底部開挖1200mm電纜溝,由于單套設備長寬高為3960×1600×2670mm,其前維護空間不得小于1500mm,后維護空間不得小于800mm,頂部維護空間不得小于500m,因此新建變頻控制室長寬高至少為10100×4960×3170mm,且頂部安裝導風罩,以滿足后期維護及變頻器散熱需求;

④ATV1200-A700-1010型變頻器運行頻率、電機轉速等各項運行參數輸出4-20mA 信號,采用RS-485 Modbus協議接入控制室串口服務器,通過以太網與PKS系統無縫連接,中控界面遠程監控實時運行狀態。

⑤當出現變壓器超溫、模擬輸入信號缺失、功率單元旁路運行等故障時,DCS系統自動報警,在中控界面顯示報警信息,確保變頻器故障時可以及時進行報警提示。

(5)改造投資成本回收預測 施耐德ATV1200型10kV高壓變頻器在20%~100%的速度調節范圍內輸入功率因數大于等于0.96%,逆變器效率大于等于98.5%,變頻改造普遍節電率在20%~40%。若按最低20%計算,僅5月份單套丙烷電機節電約224280kWh×20%=44856kWh,則全年節電約538272kWh,工業用電按0.52元/kWh計算,年節約電費279901.44元。

所選高壓變頻器單臺采購成本約42萬元,則由以上數據預測,預計兩年左右可回收設備投資成本。

4 結語

丙烷壓縮機電機變頻改造,取消了滑閥的節流控制,采用高壓變頻器根據負載情況對電機運行速度自動調節,提高了電機的運行效率,改善了目前丙烷電機“大馬拉小車”的現狀,同時實現了電機軟啟動,避免電機直接啟動對電網、壓縮機等設備的沖擊,電機功率因數的提高,降低了無功損耗和諧波污染,給企業帶來極大的經濟效益。

[1]陳昌瓊.中型高壓變頻調速電動機設計[M].重慶賽力盟電機有限責任公司,2012.

[2]孫曉崗.高壓電機變頻調速方案對比[J].新疆油田公司,2002.

[3]于勵鵬.電動機負載調節裝置的研究與應用[M].平頂山工業職業技術學院,2009.

[4]吳榕輝.三相異步電動機的經濟運行[J].廣州市能源監督檢測所,2005.

[5]高萬珍.異步電動機按負載大小降壓節能的研究[M].新疆喀拉通克銅鎳礦,2005.