正交試驗優化全子葉腐竹生產工藝

王建光,霍建冶,成玉梁,錢和(江南大學食品學院,江蘇無錫214122)

腐竹是大豆蛋白在加熱變性過程中通過疏水鍵與脂肪相結合形成的大豆蛋白質-脂類薄膜[1],是我國傳統大豆制品之一,具有悠久的歷史。但由于目前腐竹生產方式、形成機理及工藝研究等的落后制約了其發展,因此需要對腐竹生產工藝的關鍵環節進行優化研究。

全子葉腐竹是以脫皮大豆為原料,加工過程中不再產生其他廢料的新型腐竹,可以保留傳統工藝中隨豆渣排放而損失的部分水溶性蛋白質、大豆異黃酮、水不溶性蛋白質、鈣鎂無機鹽以及膳食纖維等營養成分[2]。脫皮大豆打漿后的不溶性成分主要是不溶性膳食纖維,這些較大顆粒的不溶性成分會影響腐竹揭皮過程中蛋白質與脂肪的交聯,從而影響腐竹的品質。對比于傳統腐竹,全子葉腐竹通過超微粉碎將不溶性纖維打碎使其盡可能小地影響腐竹的品質,同時避免了腐竹生產過程中豆渣的排放,保留了更為豐富的營養成分。因此,全子葉腐竹擁有廣闊的前景。

機械均質是食品工業中降低溶液顆粒大小的重要手段。傳統腐竹制作工藝存在大豆利用率低、產品質量差、蛋白分解不均勻等問題,均質能夠提高大豆蛋白的溶出率,從而提高腐竹的產率[3]。同時,均質是物理方法,快速簡單,有利于連續生產。豆漿經過均質后能夠降低粒徑,使漿液均勻,從而防止較大顆粒的不溶性纖維影響蛋白質和脂肪網狀結構的形成[4],提高全子葉腐竹的品質。

目前,國內關于全子葉腐竹的研究基本還處于空白階段,筆者首先研究全子葉腐竹生產過程中的單因素[5]對于腐竹得率、抗拉強度、延伸率和色澤的影響,然后通過正交試驗初步得出全子葉腐竹的最優生產條件,為此類產品的開發提供基礎。

1 材料與方法

1.1 材料 大豆,東北大豆;所用化學試劑均為分析純。主要儀器:KS996初粉碎機,祈和電器有限公司;JMS50膠體磨,廊坊廊通機械有限公司;GYB高壓均質機,上海東華高壓均質機場;恒溫磁力攪拌器,河南省鞏義市英峪儀器廠;XTPlus物性分析儀,英國SMS公司;高精度分光測色儀,美國Hunterlab公司;全自動pH計,上海儀電科學儀器股份有限公司。

1.2 方法

1.2.1 全子葉腐竹的制作。

1.2.1.1 工藝流程。大豆→選料→清洗→浸泡→打漿→膠體磨→均質→煮制→保溫揭皮→烘干→成品。

1.2.1.2 操作要點。大豆經過除殘、除雜、清洗后,按1∶3的豆水質量比,置于4℃條件下,浸泡18 h[6]。浸泡后的大豆經過瀝干后,使用0.5%(W/V)的 NaHCO3沸騰溶液對大豆進行熱燙處理5 min。然后進行粗粉碎制漿,使用膠體磨對漿液再一步進行粉碎1 min,然后使用均質機再進一步細化豆漿,使用沸水浴對豆漿進行熱處理,90℃保溫10 min。煮開的豆乳倒入揭膜的不銹鋼托盤中,將不銹鋼托盤懸掛在水浴鍋上方保溫,控制豆乳溫度穩定在70~90℃。每10 min揭膜一次,直至不能成膜。將濕腐竹掛于竹架上,自然瀝干,排出表面吸附的豆乳,在60℃烘箱烘干24 h,備用。

1.2.2 優化全子葉腐竹的單因素試驗。按照全子葉腐竹制作工藝,設定泡豆時間18 h,泡豆溫度4℃,豆水質量比為1∶8、煮漿時間15 min、調節漿液 pH 為8.0、均質壓力設為40 MPa、揭膜溫度設為85℃,固定其他條件,分別考察豆水比1∶6 ~1∶10、煮漿時間5 ~25 min、漿液 pH 6.5 ~8.5、均質壓力10~50 MPa、揭膜溫度70~90℃對全子葉腐竹得率和質量的影響。

1.2.3 優化全子葉腐竹的正交試驗。以打漿豆水比、均質壓力、揭膜溫度為變量,考察此3個因素對腐竹得率和品質的影響。正交試驗因素水平設計見表1。

表1 正交試驗因素水平

1.3 全子葉腐竹品質指標測定

1.3.1 得率測定。腐竹得率的計算公式如下:

1.3.2 機械指標測定。將揭好的腐竹裁剪成2 cm×6 cm的長方形狀,折疊后用質構物性測試儀做拉伸試驗,測定腐竹樣品的抗拉強度(TS)以及斷裂延伸率(E)。測定前先將腐竹樣品在純水的飽和蒸汽壓下平衡24 h,每個樣品測定5個平行。測定參數:測前速率1 mm/s,測時速率2 mm/s,測后速率10 mm/s。抗拉強度和斷裂延伸率的計算公式如下:

式中,F為試樣斷裂時承受的最大張力(g);S為試樣的截面積(mm2)。

式中,L0為試樣拉伸前的長度(mm);L1為試樣拉伸后的長度(mm)。

1.3.3 色差測定。將腐竹折疊成3 cm×3 cm狀,在60℃恒溫箱中干燥24 h,將干燥好的腐竹置于色差儀的探測孔下測定色差。測量結果采用CIEL*a*b*色系統來表示。其中L*表示明度指數;a*、b*表示色品指數,a*表示紅綠值,b*表示黃藍值。L*值越大則樣品越亮,反之則越暗;a*值越大則越紅,反之則越綠;b*值越大則越黃,反之則越藍。

2 結果與分析

2.1 打漿豆水比對全子葉腐竹得率和品質的影響 制作全子葉腐竹時,打漿時的豆水比不同則豆漿中固形物含量也不同,進而影響全子葉腐竹的得率和品質,是全子葉腐竹加工過程中必須要控制的重要參數之一,過高或過低都會給全子葉腐竹的生產帶來極大的影響。精選大豆100 g,泡豆時間18 h,泡豆溫度4℃,漿液 pH 8.0,煮漿時間15 min,均質壓力40 MPa,揭膜溫度85℃,分別控制打漿豆水質量比為1∶6、1∶7、1∶8、1∶9、1∶10。研究不同打漿豆水比對全子葉腐竹得率和品質的影響。

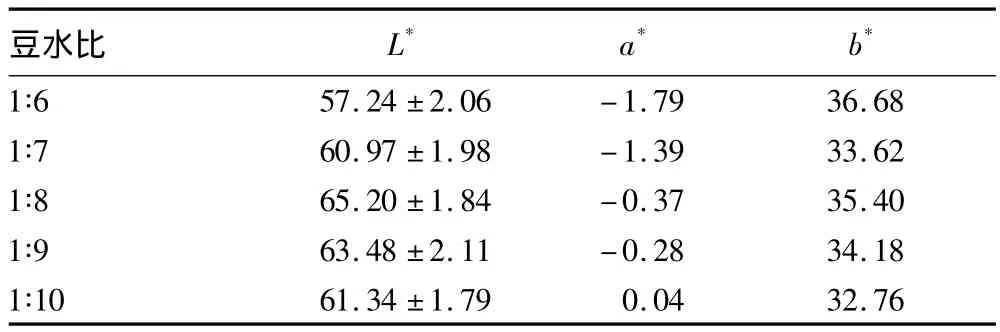

由表2和圖1可知,隨著打漿豆水比中水用量的增大,全子葉腐竹的亮度和得率均為先增加后下降,由質構儀所測得的抗拉強度和延伸率都隨著豆水比中水用量的增大而逐漸增加。在豆水比為1∶8時,腐竹的顏色亮黃,表面光滑,質地細膩,韌性和彈性也較好;當豆水比過大或過小時,腐竹的品質都有所降低,顏色變褐黃,質地變軟,韌性和彈性也變差。打漿豆水比中水用量過低或過高時得率和機械強度都有所下降,可能是因為在低濃度時,蛋白含量較低,蛋白含量的多少決定了腐竹的產量高低[7],所以在一定范圍內豆漿濃度增大,蛋白含量變大,產率也隨著增大。但當濃度增大到一定值后,隨著豆漿表面水分的蒸發,特別是在后期,豆漿被進一步濃縮后,豆漿內離子強度顯著增大,內部的疏水基團和二硫鍵無法轉移到外部形成交聯,從而影響成膜,最終導致產率降低。

表2 打漿豆水比對全子葉腐竹色差的影響

2.2 煮漿時間對全子葉腐竹得率和品質的影響 腐竹的生產是基于大豆蛋白質的熱變性而聚合形成凝膠,因此,煮漿時間的控制顯得很重要,它影響到腐竹的得率及品質。精選大豆100 g,泡豆時間18 h,泡豆溫度4 ℃,漿液pH 8.0,打漿豆水比1∶8,均質壓力40 MPa,揭膜溫度85℃,分別控制煮漿時間為5、10、15、20、25 min,研究不同煮漿時間對全子葉腐竹得率和品質的影響。

由表3可知,在選定的煮漿時間范圍內,隨著煮漿時間的增加,全子葉腐竹的亮度也隨之降低,這可能是因為在煮漿過程中發生了美拉德反應,隨著時間的增加,反應進行的越充分,使亮度降低。通過圖2可以看出,不同煮漿時間對于全子葉腐竹得率的影響不是很大,對產品拉伸強度和延伸率卻有一定的影響,這主要因為煮漿時間過短蛋白質不能充分變性,構建網絡結構的蛋白質分子得不到充分展開,煮漿時間過長又會使蛋白質內長鏈斷裂[8],不利于蛋白質凝膠網狀結構的生成。

表3 煮漿時間對全子葉腐竹色差的影響

2.3 漿液pH對全子葉腐竹得率和品質的影響 全子葉腐竹生產過程中的關鍵因素還包括漿液的pH。大豆蛋白在不同pH下的溶解度不同,當漿液pH接近大豆蛋白等電點時,蛋白溶解度變小,影響其利用率,因此,漿液pH對全子葉腐竹得率及品質具有重要影響。精選大豆100 g,泡豆時間18 h,泡豆溫度4℃,打漿豆水比1∶8,煮漿時間15 min,均質壓力40 MPa,揭膜溫度85 ℃,分別控制漿液pH 為6.5、7.0、7.5、8.0、8.5,研究不同pH對全子葉腐竹得率和品質的影響。

由表4可知,腐竹的亮度隨pH增加而逐漸降低,有可能是更高的pH能促進美拉德反應的進行[9],使亮度降低。由圖3可知,腐竹的得率、抗拉強度和延伸率都是隨著豆漿pH的增大先變大后變小,這主要是蛋白質溶解度在pH 6.5~8.0隨著pH增加而增大[10],當pH大于8.0時蛋白質解離為蛋白亞基,降低了蛋白質分子間的相互作用,導致得率、抗拉強度和延伸率都下降。

表4 pH對全子葉腐竹色差的影響

2.4 均質壓力對全子葉腐竹得率和品質的影響 不同的均質壓力對全子葉腐竹的生產具有重要意義,尤其是對全子葉腐竹的抗拉強度有重要影響。精選大豆100 g,泡豆時間18 h,泡豆溫度4℃,打漿豆水比1∶8,煮漿時間15 min,漿液pH 8.0,揭膜溫度 85 ℃,分別控制均質壓力為 10、20、30、40、50 MPa,研究不同均質壓力對全子葉腐竹得率和品質的影響。

由表5可知,隨著均質壓力的不斷增加,全子葉腐竹的亮度也隨之增大,色澤逐漸變為亮黃,得率也隨著均質壓力升高而增加,可能是因為均質壓力增加能使不溶性纖維被粉碎的更徹底,也能夠更多地嵌入蛋白質的網狀結構中,從而增加產率。由圖4可見,全子葉腐竹的拉伸強度和延伸率都隨著均質壓力升高而增加,適當的均質壓力能夠改變豆乳中蛋白質的構象,增加疏水性,使脂肪球表面吸附膜蛋白,提高蛋白乳化能力[11],并且在均質后接膜過程中,脂肪與膜蛋白以復合物形式共同參與形成豆腐皮的網絡結構,均質壓力越大,參與形成腐竹蛋白網絡的蛋白-脂肪復合物數量就越多,這種蛋白-脂肪復合物增加了蛋白的剛性和韌性[12]。

表5 均質壓力對全子葉腐竹色差的影響

2.5 揭膜溫度對全子葉腐竹得率和品質的影響 揭膜溫度是影響全子葉腐竹形成的另一重要影響因素,豆漿分散體系中蛋白質顆粒之間同時存在著引力和斥力,要使蛋白質分離變性凝結,必須提供足夠的能量,因此揭膜溫度的高低直接影響著腐竹的得率和品質。精選大豆100 g,泡豆時間18 h,泡豆溫度4℃,打漿豆水比1∶8,煮漿時間15 min,漿液pH 8.0,均質壓力 40 MPa,分別控制揭膜溫度為70、75、80、85、90℃,研究不同揭膜溫度對全子葉腐竹得率和品質的影響。

由表6及圖5可知,在選定的揭膜溫度范圍內,全子葉腐竹的明亮度、得率、抗拉強度及延伸率均在85℃時達到最高值,隨著揭膜溫度的再升高,各指標值均有所下降。腐竹色澤降低主要因為溫度過高會促進美拉德反應的進行從而導致腐竹的褐變。溫度的適當增高能夠加快表層水分的蒸發,增大蛋白質分子之間相互碰撞發生聚合的幾率,促進腐竹的形成[7],但溫度過高會導致豆漿處于微沸狀態鍋底易起鍋垢,影響產率。抗拉強度和延伸率都隨溫度升高而先升高后降低,可能是因為溫度增高,分子間的碰撞加劇,蛋白膜的緊密度增大,使得抗拉強度越來越強[13-14],但溫度過高會破壞蛋白質-脂類薄膜的緊密性,影響了腐竹的筋力。

表6 揭膜溫度對全子葉腐竹色差的影響

2.6 全子葉腐竹制作工藝正交試驗 在單因素的基礎上,選取對全子葉腐竹工藝影響的主要因素進行正交試驗,所選因素如表7所示,以全子葉腐竹得率和抗拉強度為指標設計正交試驗,方案及結果見表7。

由表7可知,在全子葉腐竹生產過程中,影響得率因素的主次順序為B>A>C,即均質壓力>豆水比>揭膜溫度,得到的全子葉腐竹得率優化水平組合為A2B3C2;影響抗拉強度因素的主次順序為C>A>B,即揭膜溫度>打漿豆水比>均質壓力,得到的全子葉腐竹抗拉強度優化水平組合為A2B3C2。綜合考慮,得到最優的生產全子葉腐竹的工藝條件為:打漿豆水比 1∶8、均質壓力 50 MPa、揭膜溫度85℃(A2B3C2)。在此條件下進行3次驗證試驗,生產出的全子葉腐竹平均得率為60.03%,亮度為65.23,抗拉強度為2.26 MPa,延伸率為12.01%,且各項指標均符合國家標準。

表7 正交試驗方案及結果

3 結論

研究給出了一種全子葉腐竹的生產工藝,并通過單因素和正交試驗確定影響全子葉腐竹得率和品質的因素分別為:豆水比、pH、均質壓力、煮漿時間和揭膜溫度。對影響程度較明顯的豆水比、均質壓力和揭膜溫度進行正交試驗分析得到最優工藝條件為豆水比1∶8、均質壓力50 MPa和揭膜溫度85℃。在此條件下得到全子葉腐竹得率為60.03%,亮度65.23 ,抗拉強度2.26 MPa,延伸率12.01%。

[1]DAN J.Deteriorative changes of proteins during soybean food processing and their use in foods[J].Kikkoman Foods,1980,123(10):211-240.

[2]劉昱彤,錢和.不同加工條件對全子葉豆腐凝膠強度的影響[J].食品工業科技,2013,34(5):126-129.

[3]CRUZ N,CAPELLAS M,HERNANDEZ M,et al.Ultra high pressure homogenization of soymilk:Microbiological,physicochemical and microstructural characteristics[J].Food Research International,2007,40(6):725-732.

[4]朱偉光,汪立平,俞駿.豆漿穩定性工藝優化的研究[J].大豆科學,2009,28(5):898-901.

[5]朱石龍.優質腐竹生產的工藝優化[D].南昌:南昌大學,2011.

[6]李永吉,曾茂茂,何志勇,等.腐竹加工技術及品質影響因素的研究進展[J].食品科學,2013,34(23):333-337.

[7]劉昭明.腐竹生產工藝原理研究[J].廣西工學院學報,1994,5(1):67-71.

[8]顧小紅,孟旭,湯堅.豆漿凝固過程中大豆蛋白質二級結構的研究[J].分析科學學報,2006,22(6):675-678.

[9]黃偉,劉東紅,孟瑞峰.大豆蛋白膜生產工藝關鍵環節的優化研究[J].中國食品學報,2009,9(5):117-122.

[10]謝向機.高出品率腐竹加工工藝的研究[D].福州:福建農林大學,2008.

[11]JULIANE F,ANNE D,JéRéMIE L.Effect of high-pressure homogenization on droplet size distributions and rheological properties of model oilin-water emulsions[J].Innovative Food Science and Emerging Technologies,2000,1(2):127-134.

[12]DONNA J,SIEW L K,SKELTE A G.Effect of heat treatments and homogenisation pressure on the acid gelation properties of recombined whole milk[J].Food Chemistry,2011,129(2):463-471.

[13]YEMING C,YAMAGUCHI S,ONO T.Mechanism of the chemical composition changes of Yuba prepared by a laboratory processing method[J].Journal of Agricultural and Food Chemistry,2009,57(9):3831-3836.

[14]YEMING C,ONO T.The mechanisms for Yuba formation and its stable lipid[J].Journal of Agricultural and Food Chemistry,2010,58(10):6485-6489.