特大箱梁橋墩身施工實例探討

劉二柱

(中鐵十八局集團國際工程有限公司,天津300222)

1. 工程概況

麥麥高鐵項目是沙特政府投資修建的沙特國內的第一條設計最高時速360 公里的鐵路客運專線, 連接圣城麥加和麥地那,全長450.28 公里,是由中鐵十八局集團公司和ACC、MASCO 三家聯合體中標土建的一期工程。我單位管段內共有結構物152 座, 包括鐵路橋11 座(5082 延米)、公路橋18 座(3205 延米)等,其中2 公里特大橋全長1575 米為全線重點控制工程, 共39 個墩柱,2個橋臺,分14 段現澆梁施工。梁體橫斷面高4 米,寬度從72.4 米漸變至20.3 米,最大6 室箱梁,最小2 室箱梁,其中第14 段梁高從4 米漸變至2.5 米。

本區屬地中海氣候,夏季炎熱干燥,最高氣溫高達60℃;冬季最低氣溫10℃,是雨量集中的時節,每次降水1-2 小時,地面積水深度短時間內可達40-60cm。

橋梁樁基施工采用旋挖鉆機鉆進成孔,承臺基坑采用放坡的方式進行開挖。 連續梁橋采用滿堂支架施工,跨越公路位置采用腳手架做基礎、 頂部架設IPN540 工字鋼;部分公路凈空較小,采用貝雷架施工。 以下將重點針對本橋梁中的墩身施工而展開探討。

2. 施工準備

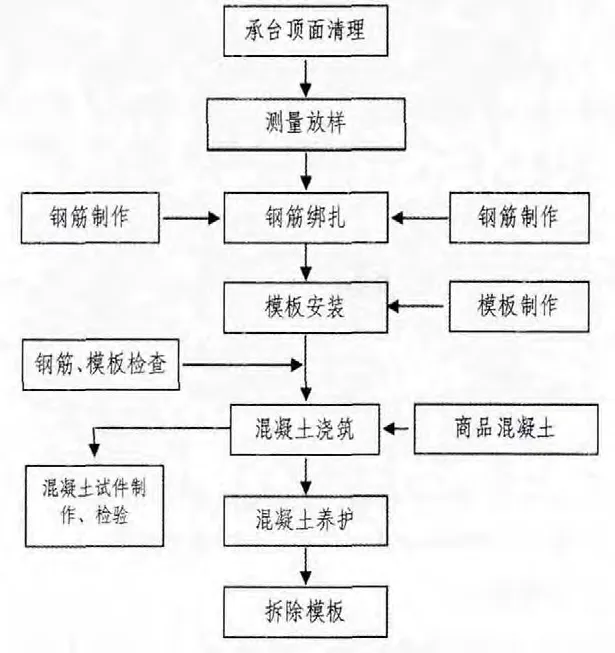

本橋梁墩身所采取的施工工藝流程見圖1 所示。

圖1 墩身施工工藝流程圖

(1)測量放線。 對于橋梁墩身施工來說,墩身測量放線是整個施工工藝的關鍵準備技術之一, 其直接影響到墩身定位的準確性。測量放線施工時,首先布置好各墩墩身的基本測量控制網。 結合準確的測量網點來進行墩身中心位置的放樣定位,采取用墨斗線彈出墩身輪廓線,標出墩身四角定位,同時做好標示以方便進行下一步的墩身測量工作。 另外, 為了保證墩身施工全過程的輪廓線精度,應當不定時地對墩身采取測量。

(2)施工結合面處理。正式進行墩身施工前還應當對墩身節段間以及承臺和身交接處的混凝土面采取鑿毛處理,同時還應當清理干凈殘渣。

(3)其余準備工作。另外還需要對墩身施工所采用的模板以及鋼筋等進行質量檢查,保證其材料質量滿足設計要求。

3. 墩身施工技術

3.1 腳手架搭設

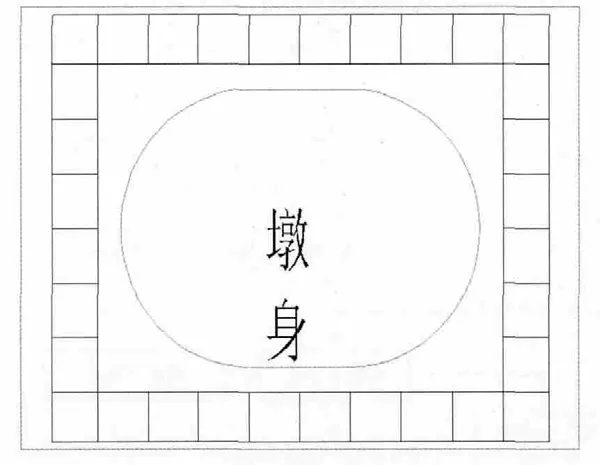

澆筑施工完承臺, 同時其混凝土強度達到設計要求后,則可以拆除承臺模板,然后進行腳手架的搭設。 本工程腳手架采取規格φ48×3.2mm 碗口式腳手管搭設,根據施工現場情況,對腳手管之間采用十字扣件、對接扣件、活動扣件連接。 本工程墩身腳手架平面布置圖見圖2 所示。

圖2 90X90cm 碗口式腳手架平面布置圖

3.2 鋼筋施工

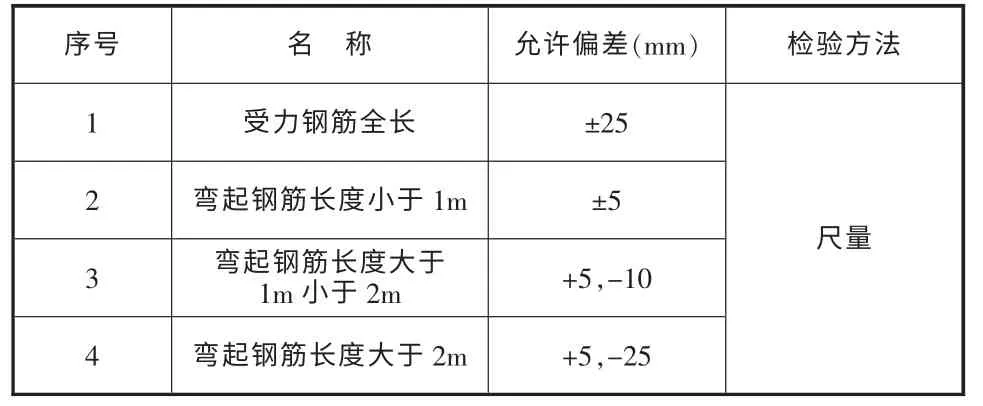

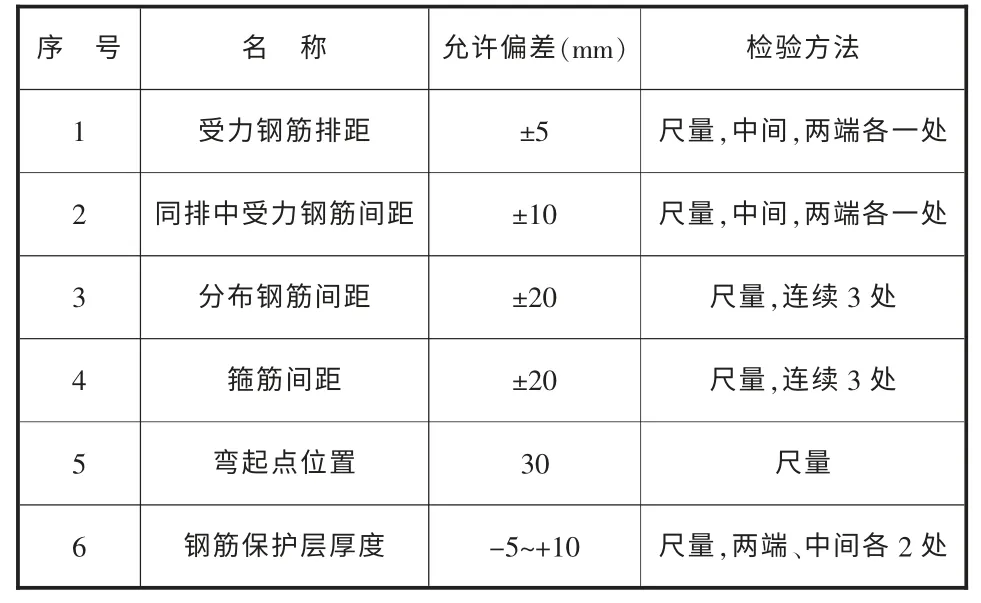

對于墩身鋼筋綁扎應當嚴格按照設計圖紙進行,禁止擅自調整鋼筋位置。 施工時應當預先在承臺上預留好墩身主鋼筋,特別是針對墩身較低的主筋,可以采取一次性把鋼筋預埋至墩頂。 對于較高墩身的主筋, 考慮到鋼筋位置不穩定, 則可以結合勁性骨架來對主筋采取定位。 本工程的鋼筋采取鋼筋加工廠預先加工, 然后施工現場采取綁扎成型。 綁扎鋼筋時, 為了確保墩身鋼筋保護層厚度, 則在鋼筋外則綁扎相同混凝土強度的墊塊。對鋼筋接頭則采取錯開布置,綁扎鋼筋完成后,必須由監理工程師檢查無誤后方可進行下一工序施工。 結合工程實踐經驗以及相關規范要求, 筆者匯總了鋼筋加工允許偏差以及鋼筋保護層厚度允許偏差, 分別見表1 和表2 所示。

表1 鋼筋加工允許偏差和檢驗方法(英國規范BS8666)

表2 鋼筋安裝及鋼筋保護層厚度允許偏差和檢驗方法

注:由于美國規范ACI117M-10 中關于鋼筋位置的誤差允許值高于國內標準, 例如保護層厚度按照ACI117中R2.2.2 規定:“組件深度或者厚度超過300mm 的,保護層偏差值為-13mm”。 按照國內標準進行現場綁扎,有利于通過監理報檢。

3.3 模板安裝

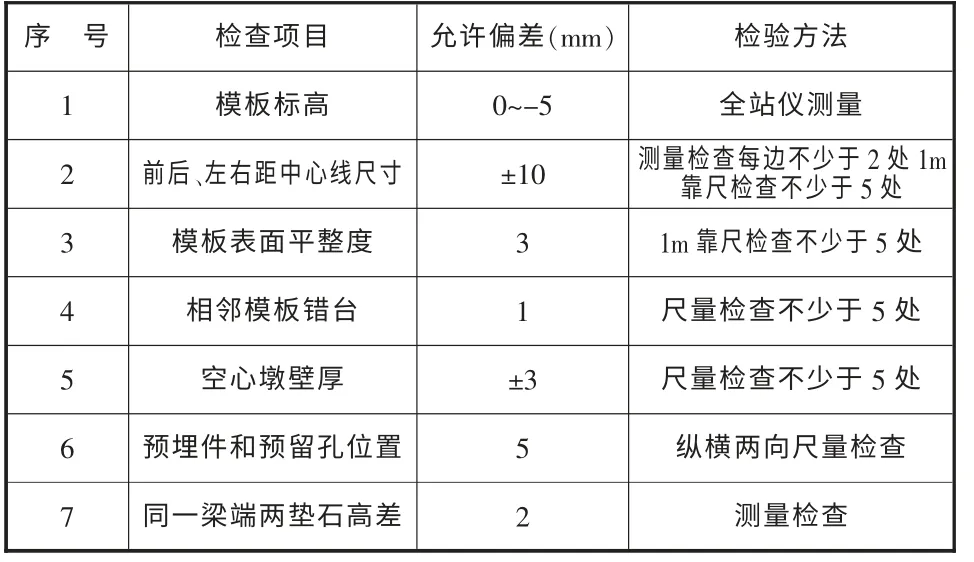

墩身鋼筋綁扎完成后則可以進行安裝模板, 本工程所采用的模板均由工廠加工而且試拼裝完成后則在施工現場進行安裝。 對于現場安裝過程中發現問題的,則應當對模板采取調整,而且運輸到施工現場的模板必須由監理工程師檢查質量合格后方可以施工。安裝模板前,應當磨平模板表面,而且對其清掃干凈,再涂刷脫模劑,待形成膠狀凝固后(約2 小時)進行安裝。 本工程在進行墩身模板安裝時由25t 汽車吊分節吊裝。 按照安裝完每節模板后,則應當對模板的垂直度等進行測量,保證定位以及垂直度準確無誤后則可以進行加固封模, 封模后應當檢查模板內是否存在雜物以及模板之間縫隙的密實性。 模板出廠時編號順序依次拼裝。 根據對模板驗算結合監理意見, 對于高度小于8m 的低墩大塊鋼模板拼裝后可以采取一次性整體澆筑; 而對于墩身高度大于8m的高墩模板施工則應當采用翻模分段澆筑。 在整個墩身混凝土澆筑施工中應當對模板變形等進行觀測,保證建筑物的尺寸、 形狀以及位置的準確性。 結合工程實踐經驗, 筆者總結出模板安裝過程中相關工藝的允許偏差,如表3 所示。

表3 墩身模板安裝允許偏差表(參照國內規范)

3.4 澆筑墩身混凝土

澆筑前應當檢查清楚鋼筋、模板以及預埋件等,確保這些準確無誤后則可以進行澆筑墩身混凝土。 本工程澆筑所采用的混凝土統一由商品混凝土供應商提供,然后由攪拌車運輸到施工現場, 再采取泵送入模處理。 本工程對墩身混凝土施工采取水平分層澆筑,要求分層厚度應當小于30cm。 振動密實上采取插入式振動器振搗處理,振搗施工時應當避免碰撞模板以及預埋件,施工時振動器移動間距不超過其作用半徑的1.5 倍, 與模板保持5~10cm 的間距,插入下層5cm 左右。

澆筑混凝土施工中還應當對模板采取檢查, 核查其是否存在變形、移位情況,同時還應當檢查預埋件位置等, 出現變形情況則應當對其采取加固處理后方可以繼續進行混凝土澆筑。 澆筑完成混凝土后,及時抽拔或轉動預留孔的模芯,墩臺周圍、頂部分別采用塑料薄模及土工布覆蓋,并灑水養護。 為了能有效地避免混凝土出現離析現象, 筆者總結出一系列措施來避免該問題出現。 自由傾落高度不超過2.0m。 當高度在8.0m 以內時,使用多節串筒;高度在8.0m 以上時,則串筒內附加減速翼板,串筒出口距混凝土表面1.5m 左右,防止混凝土離析。 在串筒出料口下面,混凝土的堆積高度不超過1.0m。

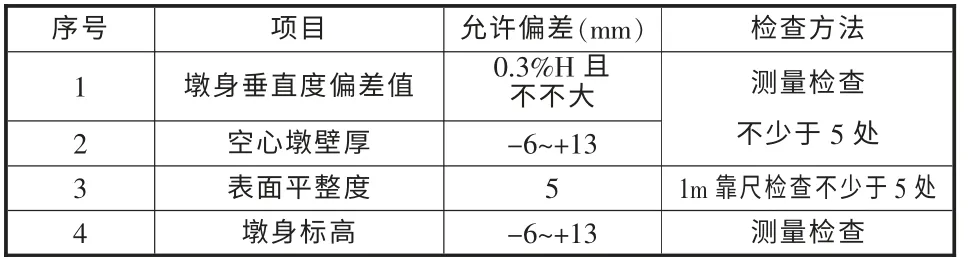

表4 混凝土墩臺允許偏差和檢驗方法(ACI117)

3.5 墩帽施工

墩身混凝土澆筑后,待強度達到要求后,進行墩帽施工。 在墩身和墩帽的交界面要進行鑿毛處理, 然后進行墩帽部分的腳手管搭設、鋼筋綁扎、模板安裝、預埋件埋設,混凝土澆筑。墩臺施工完畢后,對全橋進行中線、水平及跨度貫通測量,并用墨線劃出各墩臺的中心線、支座十字線、梁端線以及錨栓孔的位置。

3.6 墩身施工技術措施

在墩身施工時,通過澆筑試驗墩驗證模板的工藝是否符合要求、 混凝土的配合比及施工工藝是否滿足要求、脫模劑的性能是否能夠保證外觀質量滿足要求。全橋墩身每次澆筑使用同一商品混凝土供應商,記錄并檢查混凝土出倉時間、到場時間以及塌落度。 本合同段墩身部分屬于大體積混凝土施工范圍,為避免由于混凝土水化熱而導致混凝土開裂的問題,將采取以下幾個方面的措施:優化混凝土配合比;分層澆筑混凝土,加快混凝土散熱,降低混凝土內外溫差;降低混凝土的入模溫度,選擇低溫時段施工;混凝土澆筑后要注意覆蓋,加強保濕養生;大體積墩身混凝土施工時,應采取相應的混凝土內部降溫措施,如在結構內部鋪設降溫水管等,以防因溫度應力產生裂縫。

4. 結語

從橋梁實際受力情況分析表明,對于橋梁施工質量來說,墩身的施工質量是重點環節之一。文章通過結合某特大橋工程實踐,系統地探討了橋梁墩身的各個施工環節,總結出切實可行的施工技術措施,為同行提供參考借鑒。

[1]周彥文.京滬高鐵橋梁墩身施工及外觀質量控制技術[J].城市道橋與防洪,2010,(01):80-83.

[2]張濤.橋梁實體墩身施工及質量控制[J].河南科技,2011,(07):104.

[3]達菊霞.滑模技術在橋梁高墩身施工中的應用[J].山西交通科技,2009,(01):46-47.