新型可回收壓裂液在神木氣田的探討應用

李玉興,劉 浩,周少丹,劉 輝,高 偉,徐 松,張曉飛

(中國石油長慶油田分公司第二采氣廠,陜西榆林 719000)

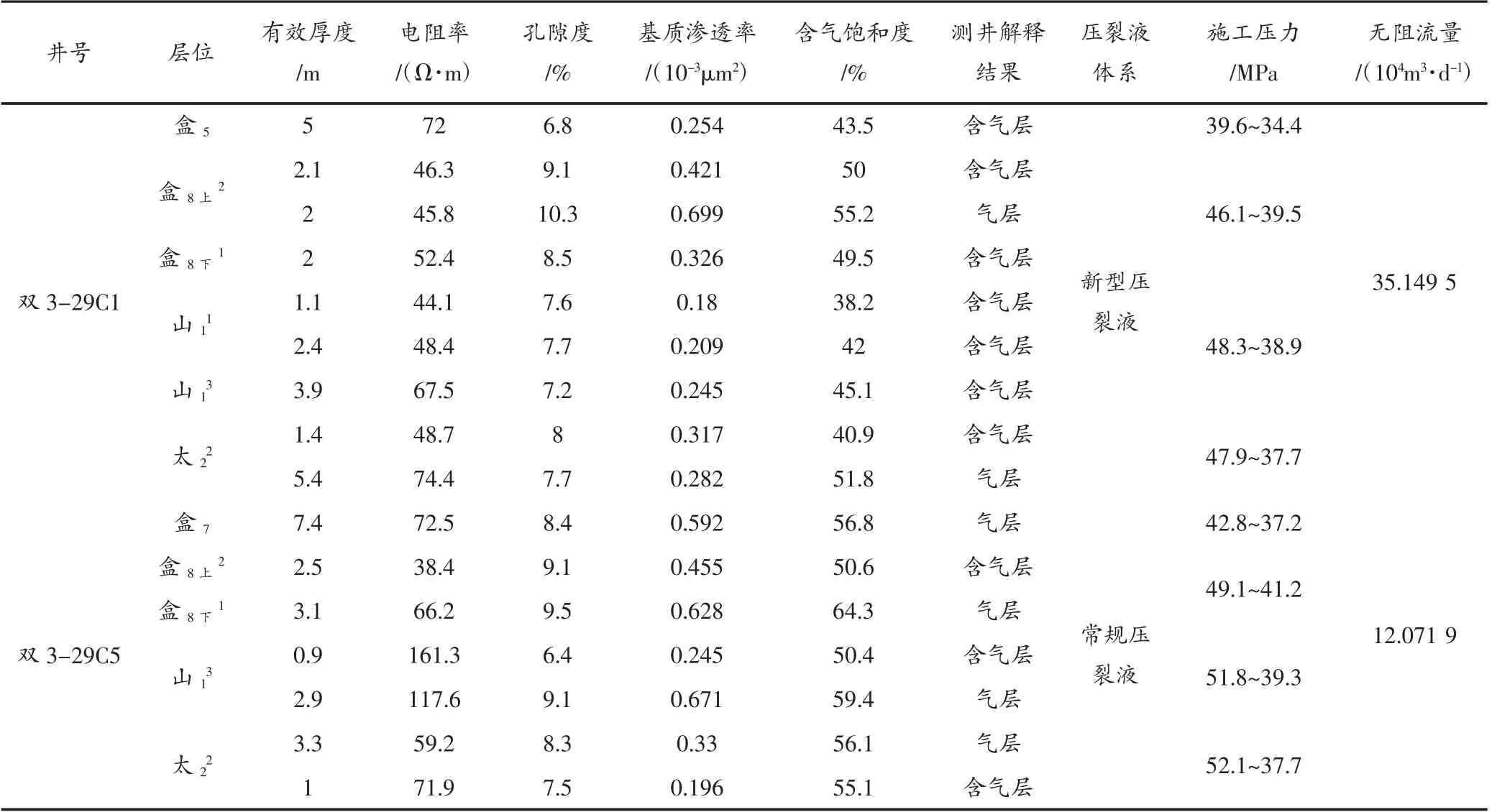

神木氣田位于陜西省榆林市榆陽區及神木縣境內,構造上屬于鄂爾多斯盆地伊陜斜坡。 勘探證實太原組為該氣田的主力氣藏,除此之外,自上而下發育著石千峰組,石盒子組,山西組等多個含氣氣藏。從部分探井的資料看,神木氣田氣層有效厚度薄、物性較差,單個層位產能普遍較低,不進行壓裂改造,無法獲得工業氣流。 為了更大程度動用縱向儲量,實現神木氣田的高效開發,需要對各個儲層加以利用,以獲得較高的產量,因此改造段數越來越多,儲層改造呈現大排量、大液量、高泵壓、大規模的特點變化,對壓裂液與儲層、新工藝的適應性、成本投入以及環保形勢提出新的要求(見表1)。神木氣田積極推廣新型可回收壓裂液試驗,不僅滿足了施工需求,還降低了成本,減少了環境壓力。

表1 神木氣田開發井儲層參數及無阻流量統計表

1 神木氣田壓裂液現狀分析

1.1 神木氣田壓裂液現狀

神木氣田2011 年開始產能建設,共壓裂改造直/定向井496 口,平均單井液體用量760 m3;2014 年針對神木氣田上古直/定向井,開始新型可回收壓裂液試驗,實施35 口,平均單井可回收利用率達90 %以上。開展的新型可回收壓裂液試驗是探索該壓裂液在神木氣田儲層改造中的適用性,為新型可回收壓裂液在神木氣田的推廣應用提供參考和依據。

1.2 壓裂液對比分析

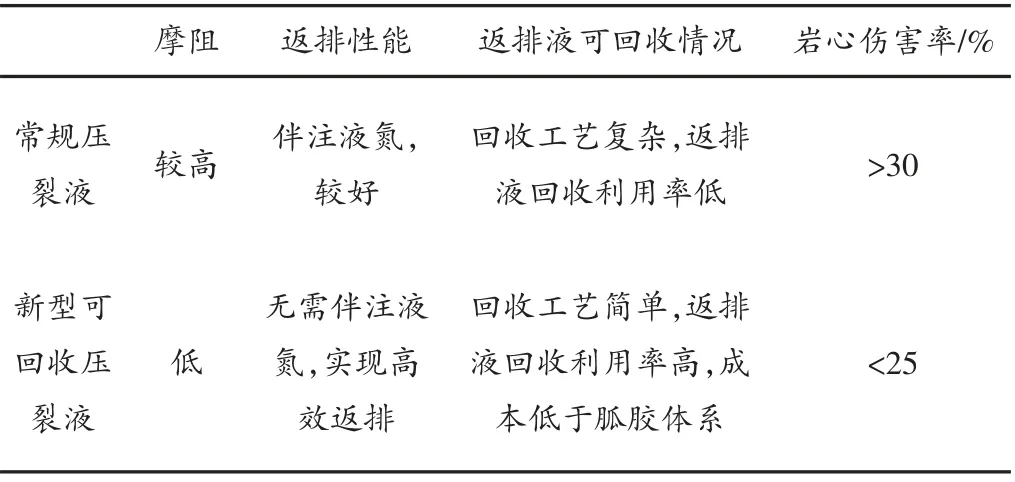

神木氣田壓裂改造用的壓裂液有常規的低濃度胍膠壓裂液、新型可回收壓裂液。相比常規壓裂液,新型可回收壓裂液具有低摩阻、易返排、可回收、低傷害、低成本的特點(見表2)。

表2 壓裂液特點對比

2 可回收壓裂液在神木氣田的探討應用

2.1 新型可回收壓裂液體系

2014 年5 月,長慶油田公司在神木氣田開始新型可回收壓裂液試驗。

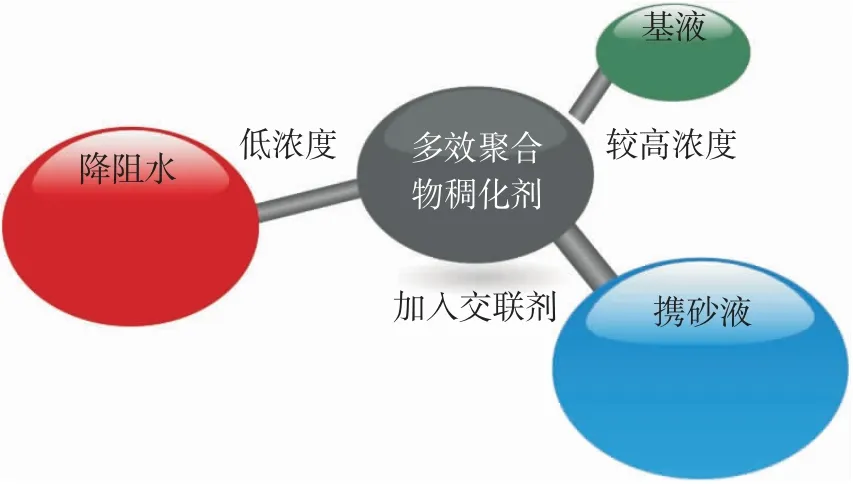

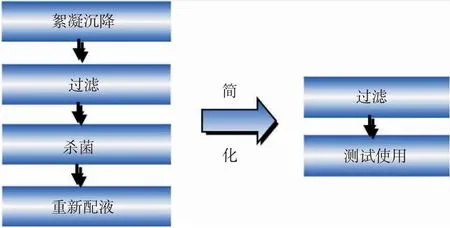

新型可回收壓裂液是一種以表活性多效聚合物稠化劑的新型壓裂液體系,通過實時調整稠化劑使用濃度,可實現降阻水、基液和攜砂液功能,大幅簡化壓裂液配方,施工過程中實現低摩阻、高攜砂,壓裂后返排液可回收重復利用(見圖1)。該體系不僅降低了成本更簡化了現場回收處理(見圖2)。

圖1 新型可回收壓裂液稠化劑配方示意圖

圖2 新型可回收壓裂液回收處理流程簡化示意圖

2.2 現場探討應用

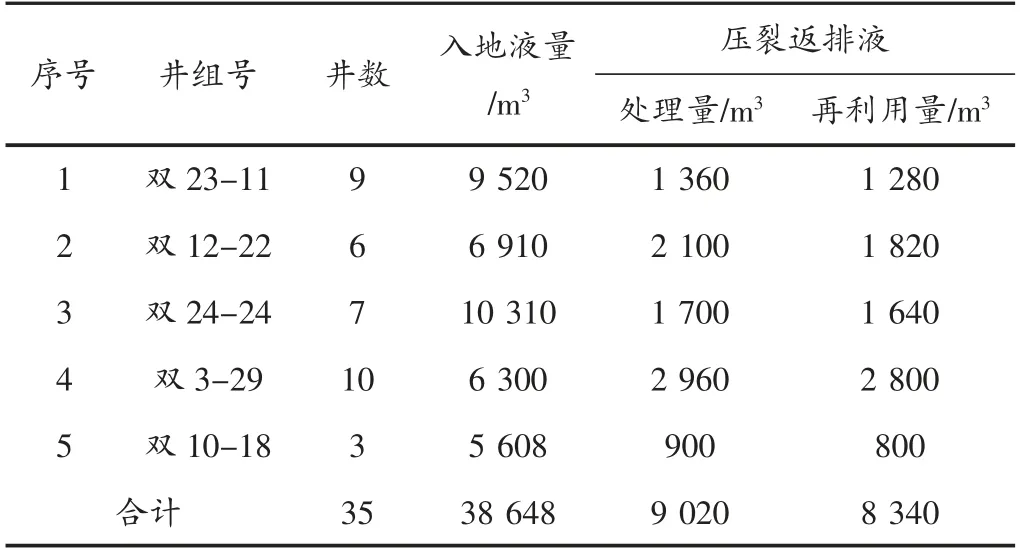

2014 年在神木氣田選取雙3-29 等5 個試井組35 口井作為新型可回收壓裂液改造的試驗井。依據該井測井綜合解釋、氣測結果,于2014 年6 月陸續開展新型可回收壓裂液改造,回收再利用壓裂返排液(見表3)。

表3 新型可回收壓裂液再利用統計

2.3 現場性能評價

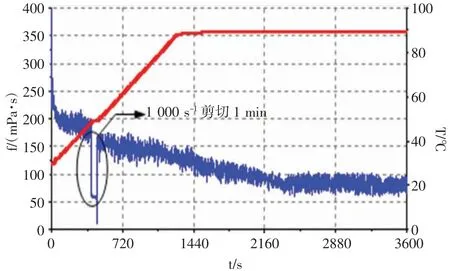

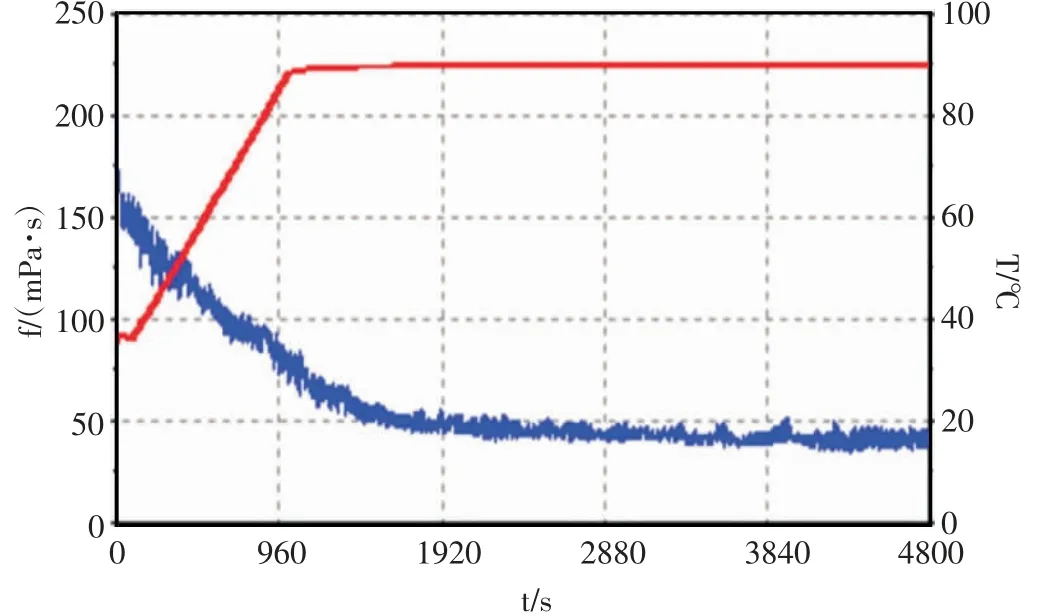

(1)攜砂性能。新型可回收壓裂液具有良好的剪切恢復性,高剪切1 min 時,粘度從170 mPa·s 下降至53 mPa·s,之后能快速恢復正常粘度,能保證攜砂性能(見圖3)。

圖3 新型可回收壓裂液抗剪切恢復性能曲線

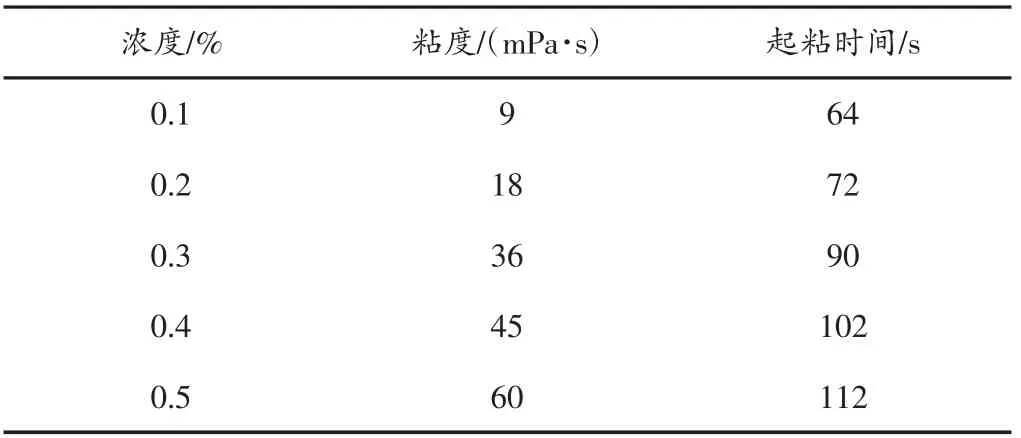

(2)連續混配性能。新型可稠化劑在水中具有很好的溶解性,能及時起粘,時間<112 s。現場實施時稠化劑濃度0.2 %~0.3 %,起粘時間<90 s,完全可以使用連續混配車配液施工,達到施工需求(見表4)。神木氣田采用常規壓裂液時,現場起粘時間<120 s,就能滿足連續混配車配液施工。

表4 不同濃度稠化劑水中溶解性表

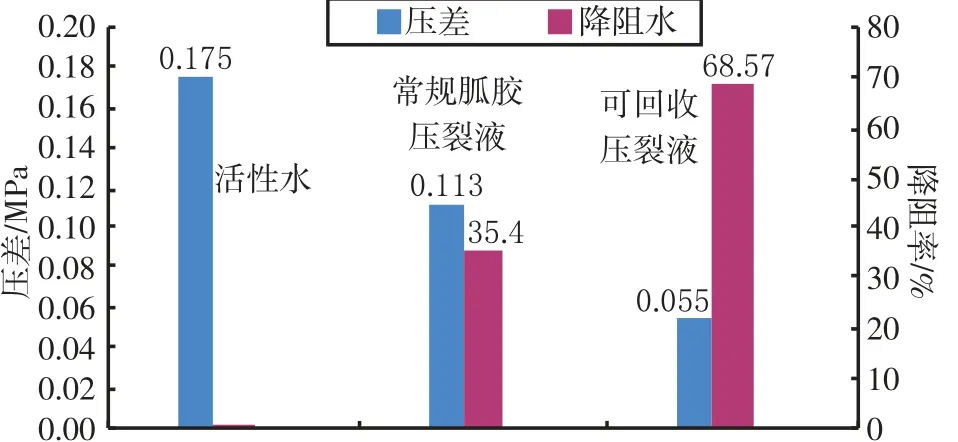

圖4 新型可回收壓裂液室內降阻性能對比圖

(3)降阻性能。室內模擬現場27/8″油管,5.0 m3/min注入排量,分別評價了0.1 %常規胍膠壓裂液和0.1 %新型可回收壓裂液的降阻性能,降阻率分別為35.42 %和68.57 %,內評價結果表明新型可回收壓裂液具有更好的降阻效果。現場試驗,全過程低摩阻施工,攜砂液降阻率>60 %(見圖4)。

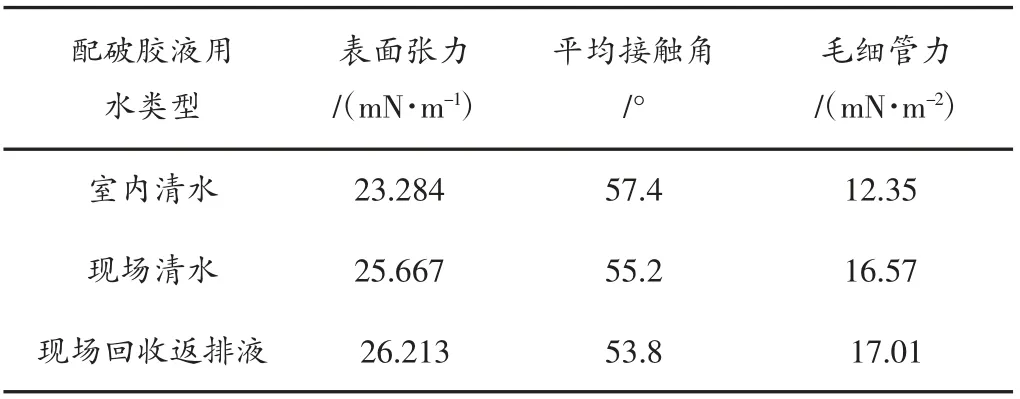

(4)返排性能。現場用清水和新型可回收壓裂液返排液處理后配壓裂液破膠液均具有較低的表面張力,與室內清水配壓裂液破膠液測試性能相當,返排性能良好(見表5)。

表5 不同類型破膠液性能測試結果

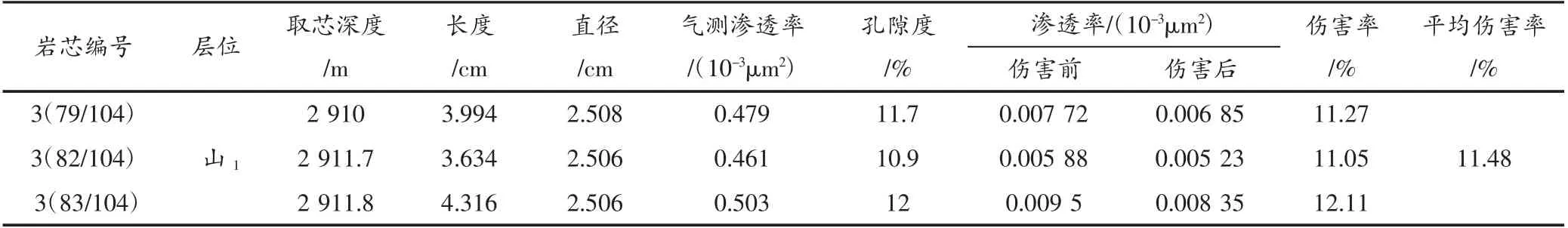

(5)傷害評價。新型可回收壓裂液體系是一種低傷害壓裂液體系,巖芯平均傷害率11.48 %,巖芯傷害率<25 %,表現出良好的儲層適應性(見表6)。

表6 不同類型破膠液性能測試結果

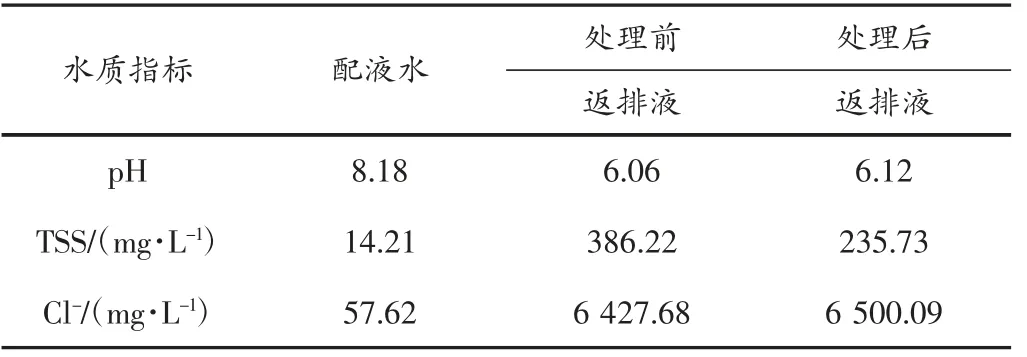

(6)回收性能。返排液處理前后總固體懸浮物(TSS)有所降低,鈣鎂離子含量、細菌含量有所增加,其余指標基本不變;處理后返排液配壓裂液與清水配壓裂液性能相當(見表7,圖5,圖6)。

圖5 清水配新型可回收壓裂液流變曲線

表7 雙3-29 井組配液清水、處理前后返排液水質結果

表7 雙3-29 井組配液清水、處理前后返排液水質結果(續表)

圖6 返排液配新型可回收壓裂液流變曲線

2.4 實施效果分析

雙3-29 井組內雙3-29C1 井采用新型可回收壓裂液,雙3-29C5 井采用常規壓裂液。經過對比分析,可以看出,雙3-29C1 井施工平均壓力較雙3-29C5 井低10 MPa 左右,無阻流量達35.15×104m3/d,效果明顯(見表8)。

2014 年現場試驗76 口井,入井液量9.6 萬m3,累計回收再利用返排液約1.3 萬m3,平均返排液回收再利用率為92 %;施工最高攜砂濃度達620 kg/m3,降阻率65 %,壓后一次噴通率高達96 %,表現出良好工藝和儲層適應性。與常規混合壓裂液相比,基液的施工壓力降低13.01 MPa,攜砂液的施工壓力降低16.08 MPa(見表9)。

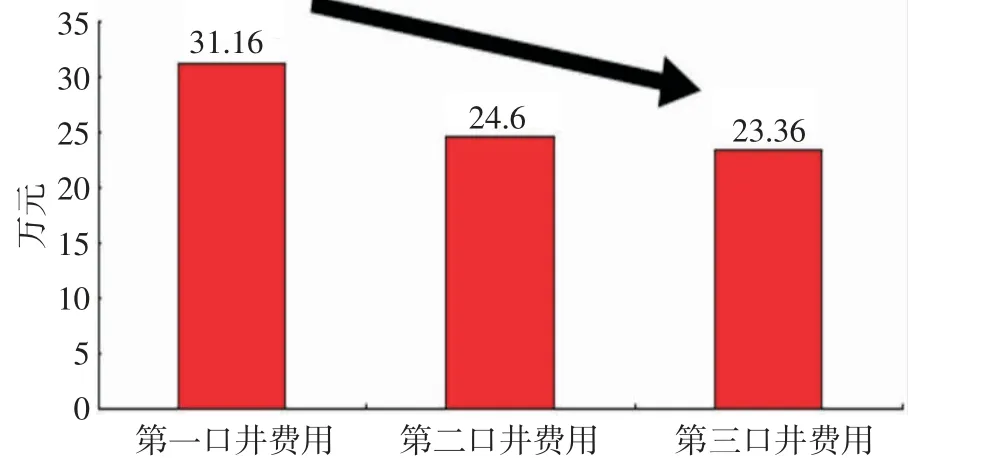

在叢式井場實施新型可回收壓裂液,可大幅度降低成本(見圖7)。

單井平均配壓裂液按760 m3,常規壓裂液費用31.16 萬元,采用新型可回收壓裂液費用32.224 萬元,第二口井使用上口井回收的液體200 m3,減去增加的成本1.64 萬元,相比常規壓裂液成本降低了6.56 萬元,第三口井減去增加成本0.41 萬元,相比常規壓裂液成本降低7.8 萬元。

圖7 新型可回收壓裂液成本降低示意圖

3 結論

(1)新型可回收壓裂液具有低摩阻、易返排、可回收、低傷害的特點,全過程低摩阻施工,攜砂液降阻率>60 %;返排性能優良,可實現無液氮伴注條件下的高效返排;實現壓裂液的回收,降低了環境污染。

表8 雙3-29 井組2 口井采用兩種壓裂液效果對比表

表9 2014 年新型可回收壓裂液使用對比

(2)相比常規胍膠壓裂液,采用新型可回收壓裂液成本降低,實施第二口井時降低費用6.56 萬元,第三口井費用降低7.8 萬元,后面實施的單井費用都降低7.8 萬元。

(3)神木氣田以大叢式井場開發模式為主,新型可回收壓裂液有較強的適應性。

(4)進一步優化新型可回收壓裂液,在神木氣田及其他氣田大力推廣應用。

[1] 李謙定,張菅,等.羥丙基胍膠壓裂液重復利用技術研究[J].西安石油大學學報,2011,26(5):60-78.

[2] 程興生,盧擁軍,等.中石油壓裂液技術現狀與未來發展[J].石油鉆采工藝,2014,36(1):1-5.

[3] 莊照鋒,張士誠,等.硼交聯羥丙基瓜爾膠壓裂液回收再用可行性研究[J].油田化學,2006,23(2):120-135.