核電棒控棒位系統(RGL)失效模式與影響分析

朱國亮 王福厚 周則星

(海南核電有限公司 海南昌江)

一、引言

棒控棒位系統(RGL)是壓水堆核電站核心的儀控系統之一,其任務是在核電站啟動、功率變換和停堆過程中,監視每一束控制棒在堆芯的位置。在確保反應堆安全的前提下通過控制棒的移動,控制堆芯反應性,以滿足反應堆長期運行的需要;通過最佳的提插棒程序,使反應堆在運行過程中保持平坦的功率分布;負荷變化時,調節反應堆功率跟隨負荷變化;事故時,實現迅速停堆并保證適當的停堆裕度。

為了降低RGL關鍵設備在設計壽命內故障的發生,通過潛在失效模式及影響分析(Failure Mode and Effects Analysis,FMEA)工具,對RGL關鍵設備的正常運行和安全停堆過程中關鍵零部件存在的潛在失效問題進行有效的預防性的分析,找出相應的薄弱環節,并提出改進措施,以提高控制棒運行的安全性和可靠性。

二、棒控棒位系統的組成

海南核電棒控系統設備主要包括1個控制邏輯柜、9個電源柜、3個配電柜,堆芯冷卻劑控制系統機柜(CCS:Core Control System,實際功能在RGL301AR實現)。其中邏輯柜和電源柜都由PLC控制。電源柜設計采用“一帶一”方案,1組電源裝置(3個電源機箱)只控制1臺CRDM(Control Rod Drive Mechanisms)。每個電源柜裝有4組共12個電源機箱,控制1個子組4臺CRDM運行。

棒控系統本身沒有反饋回路驗證棒束移動命令已經正確執行,還需要設置棒位測量系統來獲得棒束的實際位置、監視棒控系統的運行狀況、完成控制棒束的精確定位。棒位系統不用于產生保護或控制信號,其功能是向操縱員提供棒束位置信息;但是如果控制棒束有25%以上發生位置故障,則要求操縱員降低反應堆功率并使反應堆處于熱停堆狀態。

海南核電棒位系統設備包括33個棒位探測器,2個測量柜(雙聯柜),1個處理柜(雙聯柜)。棒位探測器位于堆頂CRDM之上,測量柜用于提供、調節探測器原邊線圈激磁電源,并對測量線圈感應電壓信號進行整形,得到棒位格雷碼信號。

另外,海南昌江項目棒控棒位系統配備有1臺服務單元和1臺TestBench機柜,服務單元用于顯示棒控系統實時狀態,包含棒控邏輯柜的顯示畫面及棒位處理柜的顯示畫面;而RGL TestBench用于檢測和記錄CRDM運行時的動作電流和動作點的振動信號、落棒時間測量、棒位線性度度測量。由于海南核電DCS控制系統,RGL與主控之間增加網關和通信網絡。

圖1 棒控棒位系統(RGL)簡圖

三、關鍵設備介紹

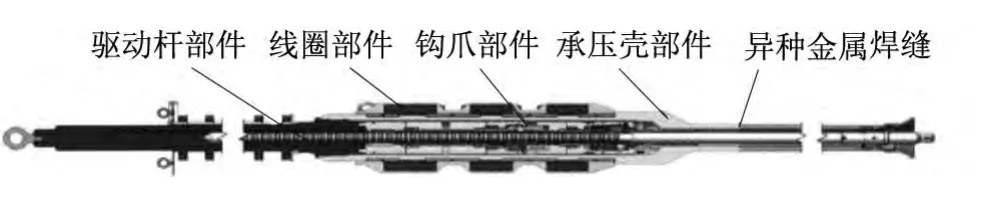

RGL關鍵設備為CRDM,CRDM類型主要有滾珠螺母式、齒條齒輪式、磁力提升式(鉤爪式)3種,其中壓水堆中磁力提升式應用最為廣泛,海核采用磁力提升式,具體組成主要由承壓殼體部件、鉤爪部件、驅動桿部件、線圈部件等組成。CRDM安裝在反應堆壓力容器頂蓋管座上(通常采用梯形螺紋配合Ω形密封焊接結構或異種金屬焊,其結構如圖2所示。

圖2 CRDM結構組成

CRDM是棒束控制組件RCCA的驅動裝置。它由驅動軸、密封殼組件、線圈和磁軛組成。密封殼組件和棒位探測器內套管(也稱棒行程罩)、反應堆頂蓋連為一體,它們都是一回路承壓邊界的一部分。密封殼組件內包括提升、傳遞、保持3個銜鐵和傳遞、保持兩副勾爪,它們都處在一回路高溫高壓環境中。每副勾爪有沿圓周均勻分布的3個爪臂。

驅動軸是一個帶環形齒槽的圓筒,內部裝有拆卸桿,用于拆卸/連接RCCA星形接頭。驅動軸齒距為15.875 mm,這也就是驅動軸每1步可以移動的距離,即1個機械步的長度。每個CRDM 包括提升(LC)、傳遞( MC)、保持(SC)線圈各 1個,線圈和磁軛構成電磁鐵;銜鐵、勾爪受這3個磁鐵的控制,線圈通電時銜鐵上升、勾爪嚙合。3個線圈按一定時序通電/斷電,帶動兩副勾爪抓入/退出驅動軸齒槽,從而帶動控制棒提升/插入。其中保持線圈控制保持勾爪,線圈通電時保持勾爪插入驅動軸環形槽,使控制棒驅動軸保持不動;線圈失電時保持勾爪從驅動軸環形槽退出。保持勾爪不能上下移動。

傳遞線圈控制傳遞勾爪,線圈通電時傳遞勾爪插入驅動軸環形槽,使控制棒驅動軸保持不動;線圈失電時傳遞勾爪從驅動軸環形槽退出。傳遞勾爪固定在傳遞勾爪組件上,整個傳遞勾爪組件受提升銜鐵控制,可以移動 1步(15.875 mm)。提升線圈控制提升銜鐵,線圈通電時提升銜鐵使整個傳遞勾爪組件向CRDL(Control Rod Drive Line), 包 括CRDM、控制棒導向筒、RCCM和燃料組件等驅動和阻礙控制棒束運行的所有部件。CRDL熱態綜合試驗是CRDM定型投產前必須進行的試驗項目。

圖3 RCCA結構圖

RCCA(Rod Cluster Control Assembly)是指棒束控制組件。每個RCCA包括24根控制棒和用于懸掛控制棒的星形架,星形架上端可與CRDM的驅動軸連接。

四、棒控棒位系統關鍵設備的FMEA

1.FMEA介紹

故障模式影響及危害性分析(Failure Mode Effects Analysis-FMEA)是一種系統化的可靠性定性分析方法;分析系統中每一設備所有可能產生的故障模式及其對系統造成的所有可能影響,并按每一個故障模式的嚴重程度、監測難易程度以及發生頻度予以分類,以便采取措施進行預防的一種歸納分析方法,FMEA是可靠性工程中最基本、最有效和最重要的分析工具之一。

2.對棒控棒位系統進行FMEA

FMEA流程首先要選定零部件并確定其預期功能,不可預知的失效事件應依據零部件的作用來確定,探究失效事件的影響、后果以及修正措施,可以減輕或者避免由于失效而產生的不良后果,對棒控棒位關鍵設備CRDM進行FMEA。

圖4 FMEA分析方法流程圖

3.棒控棒位系統關鍵設備CRDM失效模式和影響分析(FMEA)

承壓殼體,功能是冷卻劑密封和為CRDM操作部件提供支撐。失效模式之一是壓力邊界泄漏,原因是焊縫裂紋、腐蝕裂紋,故障后果是少量冷卻劑泄漏、冷卻劑引起上封頭腐蝕、上封頭腐蝕引起大量冷卻劑泄漏、停堆。檢測方法,可依據補水量增加,主回路壓力下降。補救措施,立即停堆,找到原因修復后才能再次啟堆。安全措施,對所有的工況分別進行應力分析,分析結果應符合規范要求,壓力邊界應進行無損檢測(NDE)和水壓試驗。

承壓殼體工作運行階段機構失效,成因是材料缺陷、超負荷、焊接工藝差、腐蝕。可造成大量冷卻劑泄漏,堆芯冷卻不足、堆芯損壞、零件松脫、停堆。檢測方法和補救、安全措施同上。

套管軸,用來支撐鉤爪組件,工作運行階段螺紋失效,成因是疲勞受損,后果是鉤爪組件移位、固定鉤爪磁極和套管軸分離、鎖緊螺母折斷、零件松脫、擾亂套管軸對控制棒束組件(RCCA)的引導,CRDM無法操作、停堆。套管軸結構失效,成因是材料缺陷、超負荷、腐蝕,后果同上。對與套管軸失效,一般難以檢測,只有提高材料質量,安全方面可采取將控制棒設計成當鉤爪失效時等鉤落下,以及設計通過壽命試驗驗證和套管的設計已被驗證措施。

固定磁極用來將磁體固定,配合實現磁通路。失效形式為螺紋磨損、斷裂,成因是疲勞磨損或熱處理不當,失效后果是鉤爪組件移位、固定鉤爪磁極和套管軸分離、鎖緊螺母折斷、零件松脫、擾亂套管軸對控制棒束組件(RCCA)的引導,CRDM無法操作、停堆。此故障也難以檢測,同樣應提高材料質量。

鉤爪用來嚙合驅動桿,失效形式為斷裂和表面損傷,成因是疲勞和磨損,失效后果是不能夾持驅動桿、鉤爪與其他零件干涉、零件松脫、引起落棒、停堆。可根據棒位指示顯示機構無法正常工作檢測出。補救措施是停堆時更換鉤爪部件,安全方面是將控制棒設計成當鉤爪失效時能夠落下;設計應通過壽命試驗驗證;鉤爪的設計已被驗證。

彈簧(提升、傳遞、保持)配合重力,打開磁體,常為斷裂,主要是疲勞或制造缺陷,失效后果是磁體打開緩慢、零件松脫、擾亂套管軸對控制棒束組件(RCCA)的引導,CRDM無法操作、停堆。可以藏棒位指示顯示機構無法正常工作檢測,安全方面應使質量體系健全;落棒不能靠彈簧的作用;設計通過壽命試驗驗證;彈簧的設計已被驗證。原則上停堆更換鉤爪部件。

提升磁極是為提升磁體提供固定部分,通過螺紋支撐整個鉤爪裝置,主要是套管軸側螺紋失效和行程套管螺紋失效,成因是斷裂,在哦成后果是鉤爪組件移位、提升磁極和套管軸分離、零件松脫、擾亂套管軸對控制棒束組件(RCCA)的引導,CRDM無法操作、停堆。鉤爪裝置下落0.25英寸、落棒、零件松脫、CRDM無法操作、停堆。難以檢測,應提高材料質量,安全措施是使控制棒設計成當鉤爪失效時能夠落下;設計通過壽命試驗驗證;提升磁極的設計已被驗證。

傳遞鉤爪磁極可移動磁極的固定部分,同時是提升磁體的銜鐵,失效形式時螺紋剪切、表面損傷或破裂。成因是疲勞、磨損或材料缺陷,后果是鉤爪組件移位、提升磁極和套管軸分離、零件松脫、擾亂套管軸對控制棒束組件(RCCA)的引導,CRDM無法操作、停堆。傳遞鉤爪磁極不等移動,CRDM無法操作、停堆。切斷鎖緊螺釘、零件松脫、落棒、擾亂套管軸對控制棒束組件(RCCA)的引導,CRDM無法操作、停堆。從棒位指示顯示機構無法正常工作檢測,應停堆時更換鉤爪部件,安全方面是控制棒設計成當鉤爪失效時能夠落下;設計通過壽命試驗驗證;提升磁極的設計已被驗證,傳遞鉤爪磁極和鉤爪導向管間的間隙能夠避免表損傷;設計通過測試,表面損傷不影響落棒。控制棒設計成當鉤爪失效等夠落下;通過檢驗,沒有已知的失效。

驅動桿組件提供CRDM與RCCA之間的鏈接,主要是斷裂,彎曲和零件散開,成因是裂紋早已產生與不合適的熱處理,壓力容器密封蓋安裝時導致彎曲、銷失效。后果是驅動桿落入堆芯、RCCA很難從驅動桿中斷開、零件松脫、CRDM無法操作、停堆。驅動桿損壞、RCCA很難從中拆開、破壞RPV導向管、更換驅動桿、延長建造周期。連接松開、RCCA落下、零件松脫、停堆。采用停堆后落棒波形與正常波形比較方法檢測。應提高材料質量。安全方面采取驅動桿通過熱處理提高強度;驅動桿做超聲波檢測;設計通過驗證。RCCA導向管設計用于防止驅動桿彎曲;壓力容器密封蓋安裝嚴格的規程指導。驅動桿設計應通過驗證;設計通過壽命試驗驗證。

線圈組件提供磁通量,操作鉤爪磁體,主要是短路,成因是銅線溫度過高,絕緣面損壞。后果是驅動桿落入堆芯、、CRDM無法操作、損壞線圈、更換線圈、延長停堆時間。可定期檢查線圈電阻及絕緣電阻,提高線圈耐高溫能力,安全方面應是線圈組件設計通過驗證、使用耐高溫材料制造、設計通過壽命試驗驗證。

棒控棒位系統關鍵設備CRDM的失效通常是由于CRDM零部件的性能、質量的下降,以致功能的部分或徹底的喪失。從以上敘述可以看出,可能導致的直接后果有;CRDM動作失效,CRDM的損壞導致停堆,延長核電站建造和安裝的周期,增加額外的維修費用等。

棒控棒位系統關鍵設備CRDM最大的是動作失效,原因可分為2個方面。一方面是驅動機構電氣控制設備故障導致線圈電流波形異常。另一方面是驅動機構機械部件磨損或故障導致機構動作不正常。其中電氣控制設備故障主要是缺相,機械部件故障主要是線圈間距過小,互感大,動作易受其他線圈通/斷電動態影響和內部可動件鉤爪、鉤爪連桿和銷孔的磨損失效導致的動作失配。

通過對棒控棒位系統關鍵設備的FMEA以及結合核電廠的經驗反饋信息,棒控棒位系統零部件本身具有較可靠的整體機械性能,其零部件間動作失配的故障率較低,電源控制故障(主要是缺相)的故障率較高,這說明,提高線圈、晶閘管及其觸發電路的可靠性,降低各自的故障率,對于提高棒控棒位系統動作的可靠性有比較大的意義。

五、主要故障及應對措施

1.主要故障

結合以上分析結果和其他核電廠的經驗反饋信息,對海核棒控棒位系統在操作和運行中易出現的故障匯總如下。

(1)電子元件老化。如可控硅阻容保護電路中的電容,多次觸發缺相緊急故障;移相組件中的產生三角波電路中的可調電位器RP2失效,導致定值漂移,多次觸發缺相緊急故障。

(2)卡件故障。導致關鍵功能喪失。如測量原邊線圈感應電流的MCP10卡件,曾多次發現用于落棒試驗的繼電器K性能下降,導致落棒時間測量異常。

(3)內部零部件或承壓殼體部件發生意外損傷。

(4)驅動桿零件磨損嚴重。

(5)線圈故障。

2.建議措施

(1)根據電容廠家的數據,部分電子元器件的壽命只有5年,但由于昌江空氣潮濕,也會影響電容的壽命,針對電子元件老化的問題(卡件故障也是由于部分電子器件老化所致),要研究建立相應的預防性維修項目,定期對這些元器件進行跟換,在備品備件的采購中提高最小庫存量,增加采購數量。

(2)如果內部零部件或承壓殼體部件發生意外損傷,可以用Ω形焊縫切割機切開下部Ω形焊縫,拆下鉤爪殼體組件,進行檢修或更換。需要檢修內部零部件時切割中部焊縫,取出內部零部,進行檢修或更換。檢修后的驅動機構應當在試驗臺架上試驗后才能裝在頂蓋上,用Ω形焊縫焊接機進行密封焊接,并對焊縫進行著色探傷和水壓試驗。

(3)如果驅動桿磨損嚴重可用備品替換,應定期對其進行抽查,檢查螺紋連接是否有松動,彈簧是否完好,彈簧卡頭性能是否發生變化。如果發現問題,應對全部驅動桿進行檢驗,并用備件更換損壞的零件。

(4)每次停堆時都應測量磁軛線圈和位置指示線圈的絕緣性能和電阻,對性能變化較大的線圈應更換備用線圈。在檢修和運行中要防止水濺到線圈上,如果發現線圈潮氣較大應當吹干。

六、結語

通過FMEA工具對壓水堆棒控棒位關鍵零部件的失效根源及失效影響進行分析,指出這些零部件失效的根源及失效對反應堆系統可能造成的影響。另外,這些分析與核電廠經驗反饋對比,找出了棒控棒位系統潛在的問題并提出相應預防建議和處理措施,對棒控棒位系統安全可靠地運行起到積極作用。