不規則長螺母內梯形螺紋加工探討

王理斌

(陜西秦川機械發展股份有限公司,陜西 寶雞721009)

0 引言

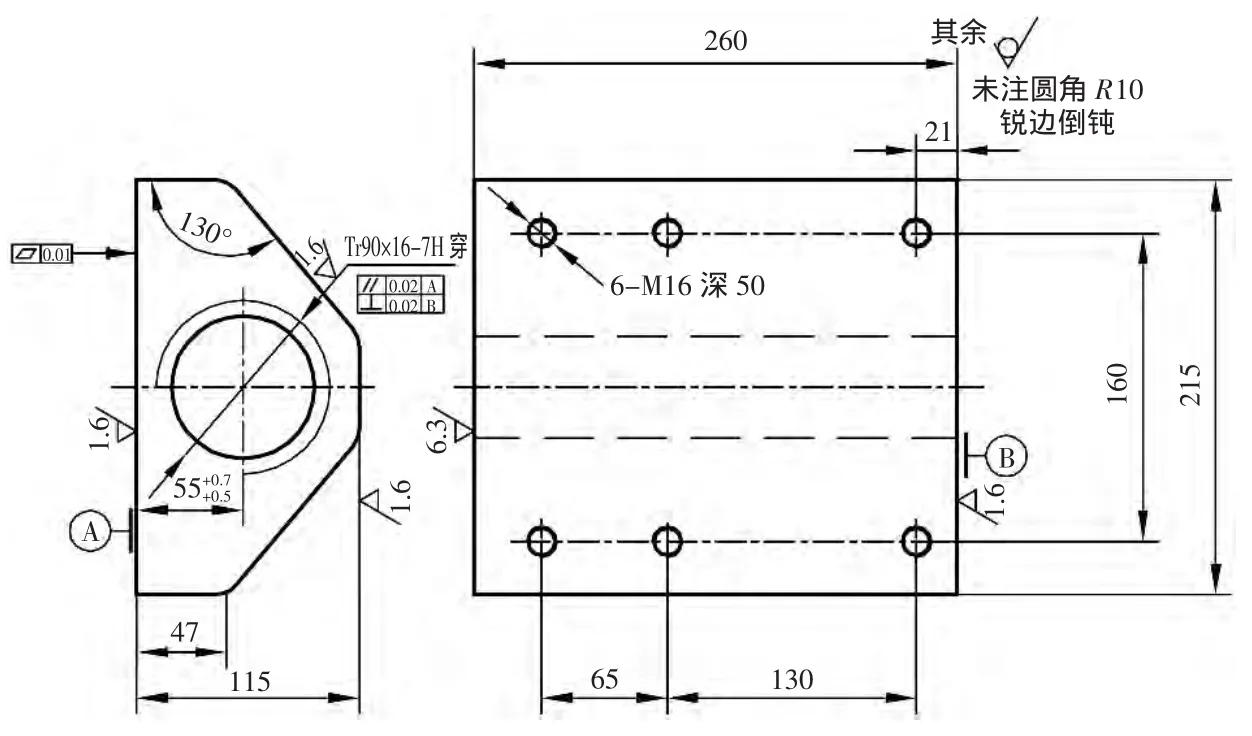

使用螺桿和螺母組成的螺旋副是機械傳動中非常重要的一個組成環節。尤其在舊式機床中使用極為普遍,這種機床的螺桿螺母傳動經常需要在較長的時間連續工作,并且要求具有較高的傳動精度;如果機床為重型機床,則需要相應增加螺母高度來減少內梯形螺紋單位面積上的壓力。高度增加,形狀不規則勢必給加工制造帶來諸多難題。圖1為修復某舊國外進口重型立式磨床時,需重新制做2個Z軸方向進給機構中的螺母簡圖。

圖1螺母簡圖

1 零件分析

毛坯是鑄銅件。主要加工部位為A、B基準面和Tr90×16-7H梯形螺紋,主要保證梯形螺紋與A基準面的平行度0.02和與B基準面的垂直度0.02 mm。該零件形狀不規則,裝夾困難,并且相對于螺紋中心為軸時,質量分布不均勻,加工狀態不穩定,容易造成危險,再加上加工該梯形螺紋的車刀刀桿懸伸長、剛性差,車削時切削面積大,切削更不平穩,同時又由于讓刀而容易產生錐度,加工出的內螺紋精度與表面粗糙度均難以保證,零件Tr90×16-7H梯形螺紋與A、B基準的形位公差更難以保證。

2 加工工藝方案選擇

經過對零件進行認真的分析,主要考慮了以下兩種工藝方案:

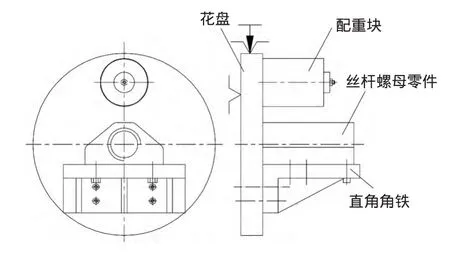

工藝方案一:1)劃出梯形螺紋,A、B基準加工線;2)粗銑A、B基準,粗鏜梯形螺紋內孔;3)精銑A、B基準,支6-M16螺紋孔印子;4)鉆、攻A基準6-M16螺紋;5)上組合夾具,用零件底面6-M16螺紋拼緊于組合夾具上,校正A、B基準直線度0.01,鏜梯形螺紋底孔,車梯形螺紋至尺寸,組合夾具具體裝夾方式見圖2。

圖2 裝夾示意圖

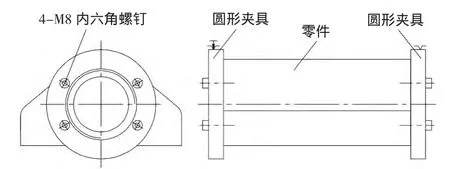

工藝方案二:1)劃出梯形螺紋,A、B基準加工線;2)粗銑A、B基準及B基準相對面,粗鏜梯形螺紋內孔;3)精銑A、B基準及B基準相對面,支6-M16螺紋孔印子,在兩端面上鉆4-M8工藝螺紋孔;4)鉆、攻A基準6-M16螺紋及兩端面上4-M8工藝螺紋孔;5)上圓形夾具拼緊于零件兩端面工藝螺紋孔上,一端三爪夾住,另一端搭中心架;校正兩圓形夾具外圓同軸度0.01 mm兼顧A、B基準直線度0.01 mm,鏜梯形螺紋底孔,車梯形螺紋至尺寸。具體裝夾方式見圖3。

工藝方案選擇如下:工藝方案二結構上較為簡單,但因為圓形夾具相對于梯形螺紋內孔無徑向定位基準,校正兩外圓同軸0.01及兼顧A、B基準直線度0.01異常困難,還需在零件兩端面打工藝螺紋孔,所以決定采用結構偏復雜,校正相對簡單的工藝方案一。

圖3 裝夾示意圖

3 車梯形螺紋內孔時注意事項

由于該零件內梯形螺紋螺距大,在加工時使用專用淬火刀桿分粗車、精車Tr90×16-7H內螺紋。在粗車時吃刀深度不宜過大,盡量防止讓刀和產生振動。在精車時,主軸速度放慢,吃刀深度要小,車削過程中多走幾次空刀,以消除粗車時產生的錐度和振紋,保證螺紋的精度和粗糙度。接近螺紋控制尺寸時,應經常用螺紋塞規進行檢查。

4 結語

通過對現場的加工操作過程以及加工完后的零件分析表明,工藝方案一不僅很好地解決了零件的裝夾問題,通過增加配重塊改變了在零件車制內梯形螺紋時零件旋轉過程中的質量分布不均勻狀況,而且加工過程狀態穩定,校正零件簡單,加工后零件完全滿足使用要求。