從齒輪強度的觀點來分析感應淬火和滲碳熱處理節能

從齒輪強度的觀點來分析感應淬火和滲碳熱處理節能

陳國民,教授,鄭州機械研究所

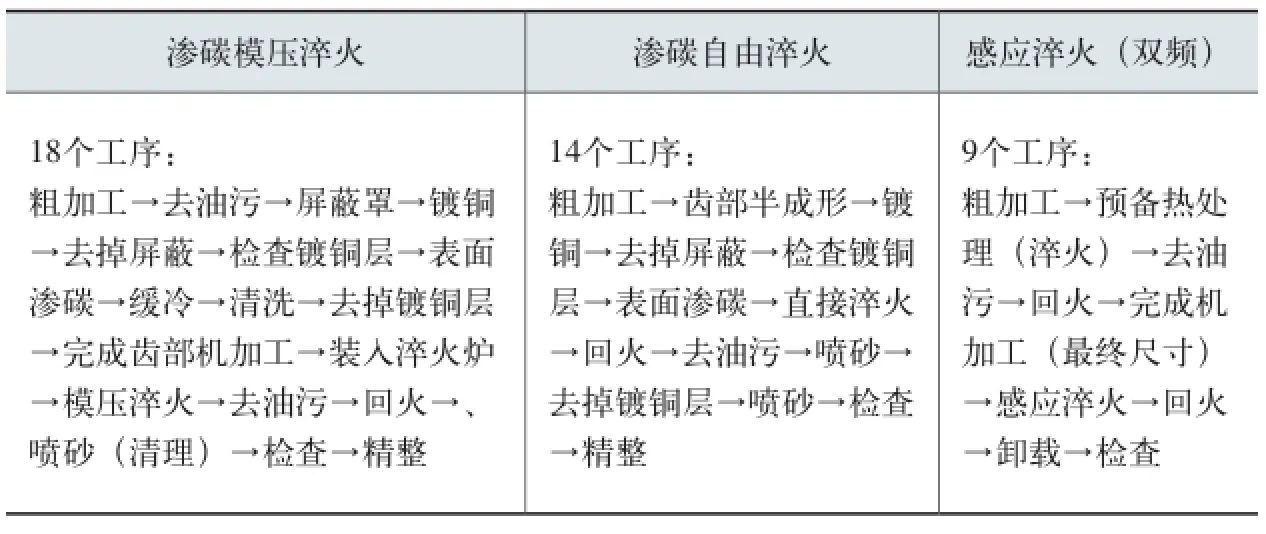

從強度的觀點,滲碳具有最好的綜合力學性能,但從工藝的角度,滲碳卻是最復雜而耗能的工藝,而感應淬火具有工序短、變形小、能耗低等諸多優點(見表1、表2)。

擴大節能工藝的應用,在齒輪行業具有很大的意義。據統計,2013 年我國齒輪行業總產值已達2080億元,僅就我國滲碳齒輪制造中的磨削費用就是一項驚人的數字。

然而,由于齒輪生產工藝主要是由強度所決定的,所以欲擴大感應淬火節能工藝的應用范圍,首先應分析和了解工藝中的物理冶金因素對齒輪強度的影響。

感應淬火齒輪的強度與節能

在現行的工程應用中,齒輪感應淬火表面強化工藝受到了滲碳工藝的挑戰,一方面是強度問題,另一方面還有工藝問題。

1. 感應淬火存在的強度和工藝問題

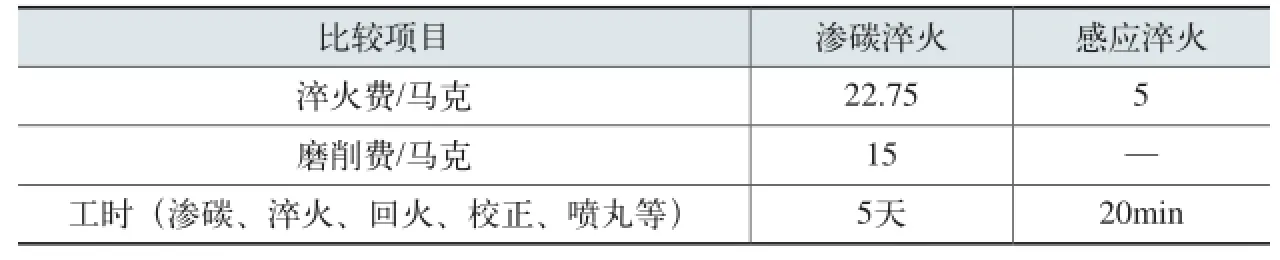

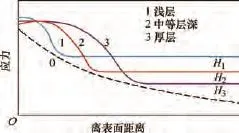

(1)硬化層與心部的過渡區薄弱,圖1所示為冷軋輥經感應淬火的殘余應力分布。由圖可見,在過渡區存在很大的拉應力。

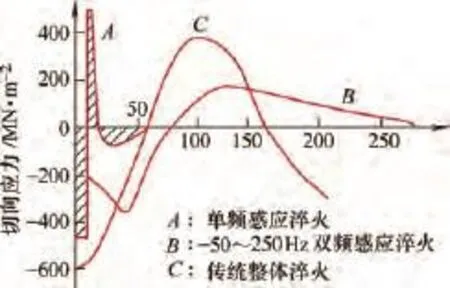

(2)由于感應加熱所存在的固有特性,工件淬火后在硬化層與調質基體之間往往會產生一個受到高溫過度回火的軟帶,如圖2所示。

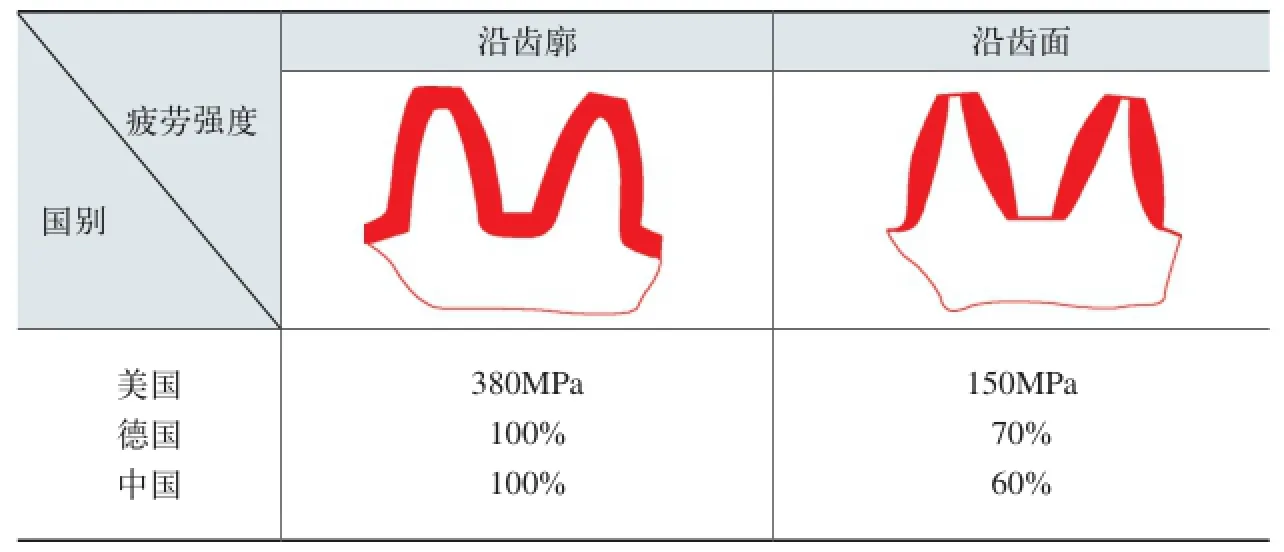

(3)單齒沿齒溝感應淬火的淬裂傾向。從齒輪接觸疲勞強度和彎曲疲勞強度來說,都要求采用沿齒溝感應淬火(見表3)。

但沿齒溝感應淬火存在一大工藝問題就是齒根淬火開裂。經計算機模擬和齒溝X-射線應力測試表明,齒根的確存在不利的殘余拉應力。

(4)中碳合金鋼齒輪硬度一般能達45~55HRC,要進一步提高硬度水平,必須提高鋼材的含碳量,但隨著鋼材含碳量的提高,齒輪的淬裂傾向隨之增大。

2. 改善熱處理工藝,提高強度性能

滲碳模壓淬火滲碳自由淬火感應淬火(雙頻)1 8個工序:粗加工→去油污→屏蔽罩→鍍銅→去掉屏蔽→檢查鍍銅層→表面滲碳→緩冷→清洗→去掉鍍銅層→完成齒部機加工→裝入淬火爐→模壓淬火→去油污→回火→、噴砂(清理)→檢查→精整1 4個工序:粗加工→齒部半成形→鍍銅→去掉屏蔽→檢查鍍銅層→表面滲碳→直接淬火→回火→去油污→噴砂→去掉鍍銅層→噴砂→檢查→精整9個工序:粗加工→預備熱處理(淬火)→去油污→回火→完成機加工(最終尺寸)→感應淬火→回火→卸載→檢查

表2 感應淬火和滲碳淬火經濟性的對比

只有克服了以上所述的各種問題,才能促進高效節能的感應淬火工藝在齒輪生產中的應用。

(1)沿齒廓“一發法”加熱淬火 欲改善硬化層和殘余應力的分布,沿齒廓同時感應加熱淬火是最佳工藝。按美國的《工業應用》推薦:模數小于8mm,直徑小于600mm的齒輪一般采用“一發法”淬火(Single Shoting);而對于模數大于8mm,直徑大于600mm的齒輪則采用單齒逐齒加熱淬火。

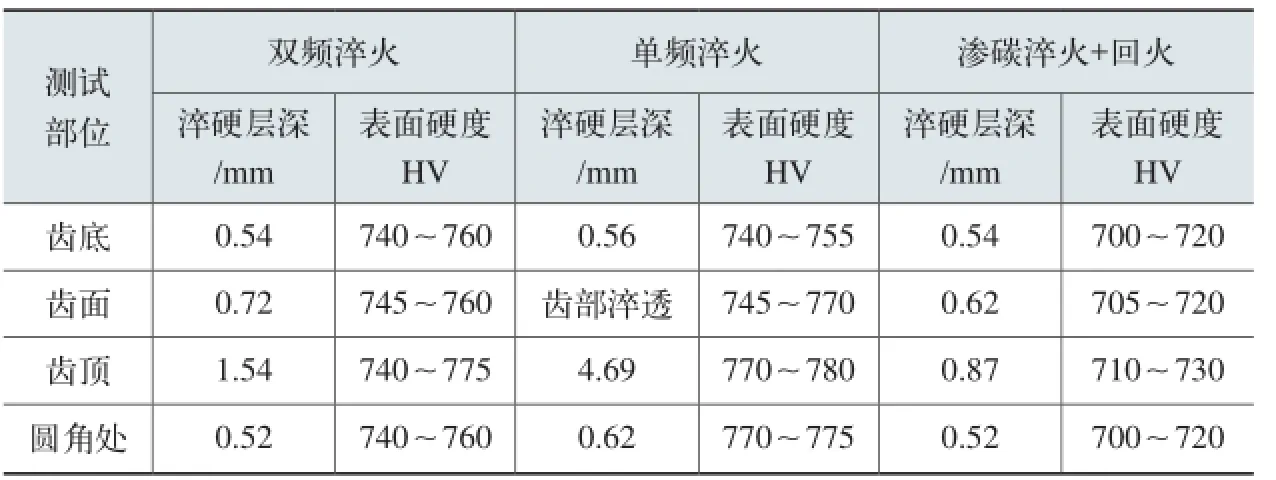

雙頻感應加熱淬火原理見圖3,效果見表4。

由于齒根熱應力的改善,從而減小了淬裂傾向,同時還為提高淬火齒輪鋼材的含碳量提供了可能性。

發展雙頻淬火工藝,需要開發大功率晶體管固態電源,因為雙頻整體加熱淬火所需一次功率較高,如φ132mm、模數3mm的齒輪,其加熱電源分別為100kW/3kHz和600kW/150kHz。從可靠性和效率考慮,應當開發大功率的IGBT晶體管來支持齒輪雙頻淬火工藝的發展。

重新啟動低淬透性感應加熱淬火,60T、70T低淬透性鋼既具有較高的含碳量,又沒有高的淬裂傾向。過去因為受到鋼材冶金質量的限制,但現在已不是問題了,應當重啟這種鋼材的應用。

圖1 冷軋工作輥切向殘余應力分布

圖2 硬化層與基體之間的過度回火軟帶

表3 不同硬化層分布齒輪的彎曲疲勞強度

表4 齒輪淬硬層深度及表面硬度

(2)單齒沿齒廓加熱淬火從工藝的角度:①降低齒根淬火拉應力,改善不良原始組織,可降低加熱溫度和減緩冷卻,從而降低齒根殘余拉應力;改善齒根幾何形狀、加大齒根圓角半徑可以改善齒根應力狀態;合理選用淬火冷卻介質和冷卻方法是防止淬火開裂的關鍵。②提高感應淬火機床功能和控制水平,單齒沿齒廓加熱淬火對感應器與輪齒間側隙很敏感,所以最好采用滾珠絲桿+步進(或伺服)電動機傳動代替原來的液壓傳動是推薦的方案;同時,采用計算機對相對位置、移動速度、加熱功率、加熱時間、冷卻時間、淬火冷卻介質壓力及流量等參數進行控制,從而達到淬火質量的有效控制。

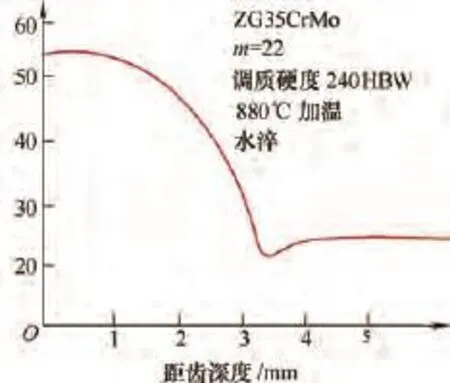

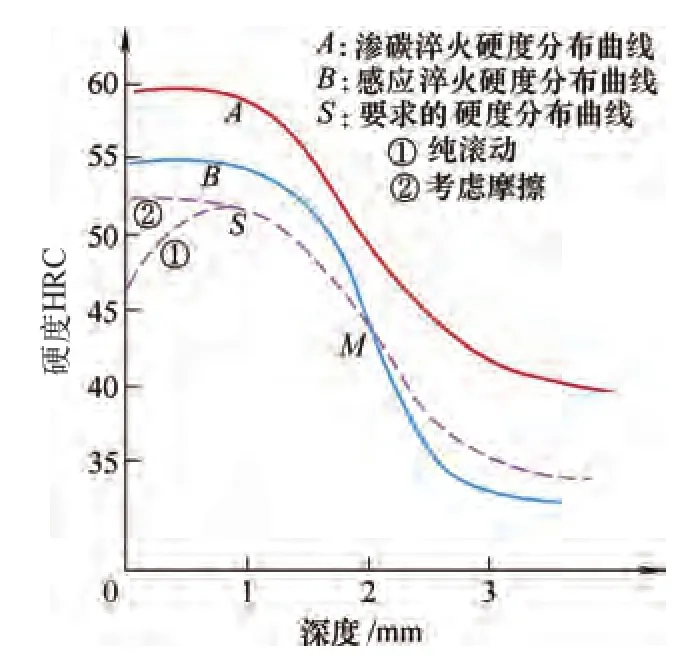

從強度的角度,保證足夠的硬化層深度:從圖4的滲碳淬火和感應淬火的硬度分布曲線看到,感應淬火硬化層深度需要比滲碳淬火更深才能保證過渡區的安全。

滲碳齒輪的強度與節能

齒面剝落與硬化層深度直接相關,而硬化層深度又決定滲碳工藝周期,因此硬化層深度是節能的關鍵。

1. 滲碳層深度的確定

(1)常規的經驗確定法 在齒輪的生產中,通常按以下經驗公式來確定:

D=(0.15~0.4)m

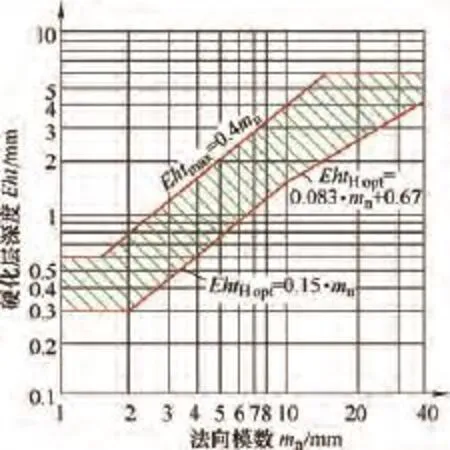

式中,m為齒輪模數。齒輪行業標準GB/T3480.5(ISO6336-5)的有硬化層深度推薦見圖5。

從以上看到,硬化層深度的上限和下限相差很大,相應工藝周期的長短相差也就很大。

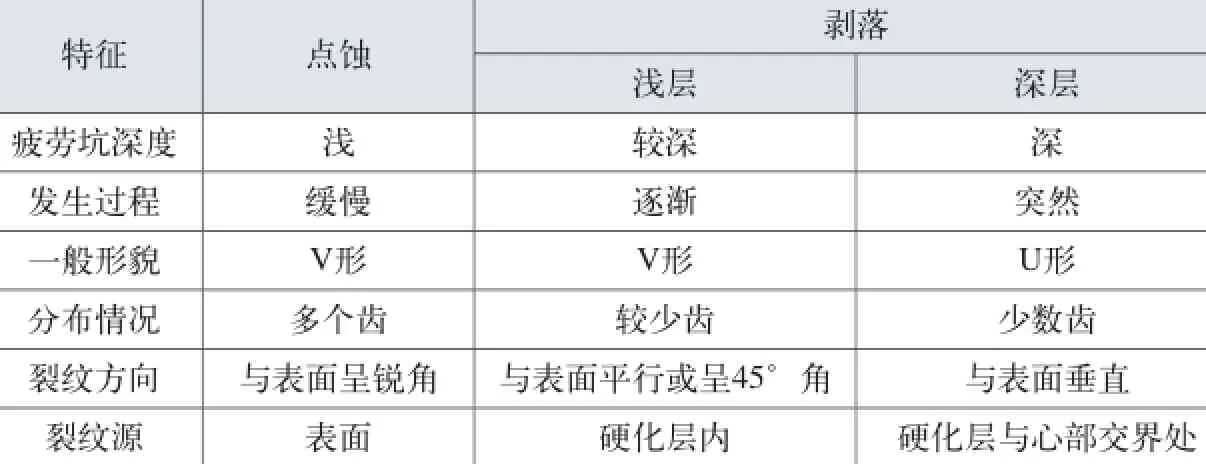

(2)滲碳硬化層深度的合理性 齒輪接觸疲勞破壞有以下幾種形式(見表5)。

硬化層深度設計的重點是要保證過渡區足夠安全而防止深層剝落。但是,從節能的角度就不宜過分加大安全余度。以下從強度的觀點來分析節能的可能性。

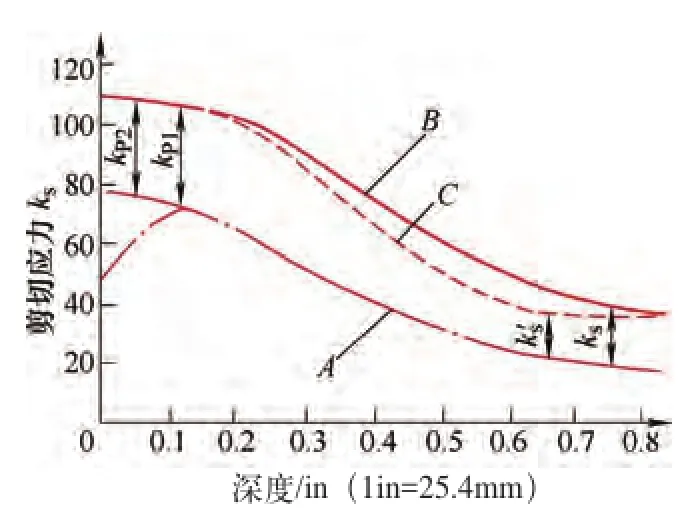

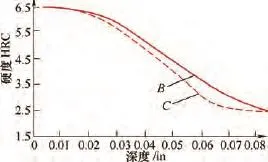

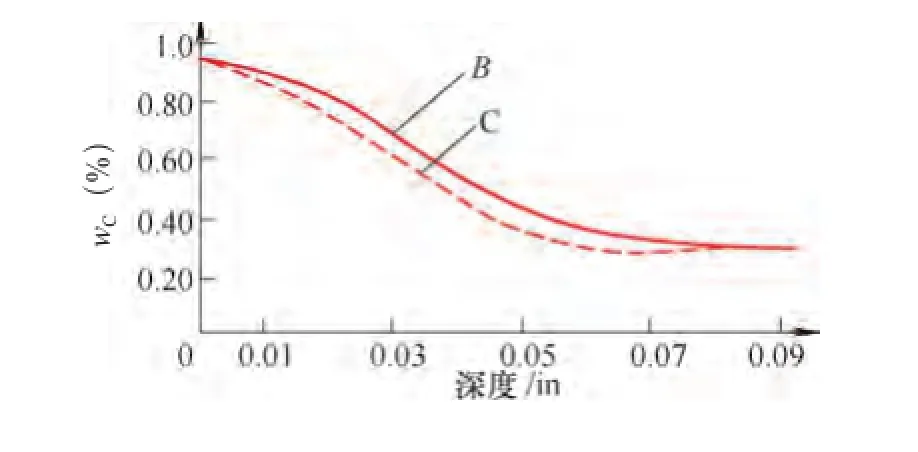

圖6中曲線A為載荷剪切應力,B為原來的硬化層強度分布曲線,ks為原來過渡區的安全系數,經計算分析,安全系數為k's亦足,故可調整強度分布為曲線C,相應的硬度分布曲線見圖7,碳濃度梯度分布曲線見圖8。按調整后的碳濃度梯度滲碳,其工藝周期可比原來縮短20%左右,因此可取得明顯的節能效果。

圖4 感應淬火和滲碳淬火硬度分布曲線

圖5 硬化層深度推薦值

表5 齒面接觸疲勞破壞特征

圖6 應力分布曲線

圖7 硬度分布曲線

圖8 碳濃度分布曲線

目前,國內外采用的深層滲碳其深度達6~8mm,有關力學依據至今尚不明確,有待研究,其節能潛力更大。

2. 有效硬化層深度與滲碳層深度的關系

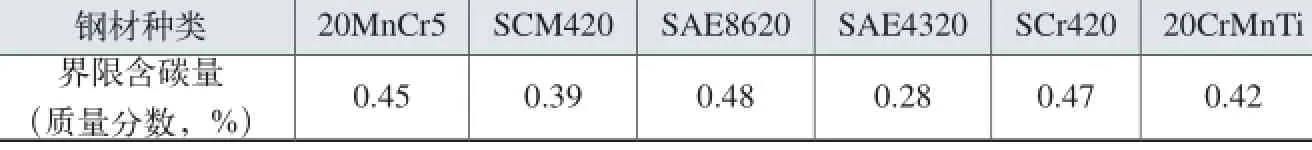

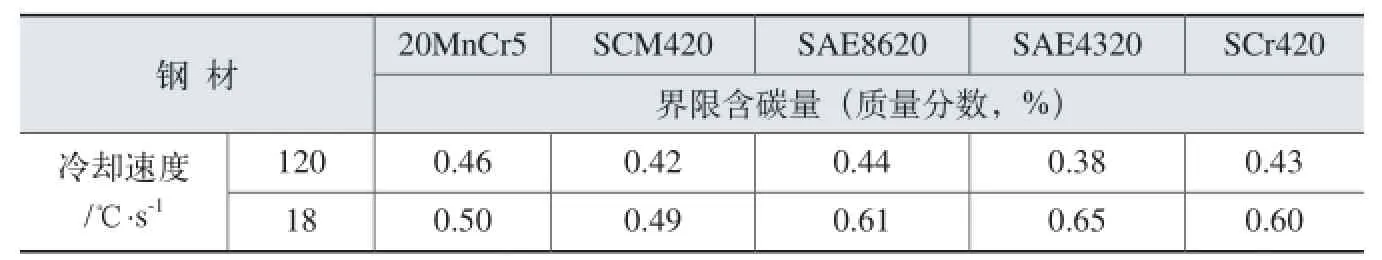

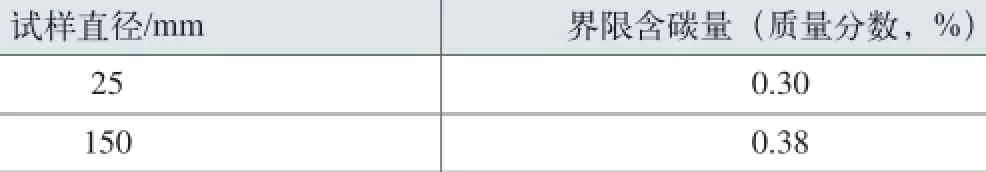

滲碳工藝如何經濟地達到要求的有效硬化層深度也有節能的潛力。有效硬化層深度的界限含碳量與齒輪鋼材的合金成分、淬火冷卻狀況及工件尺寸大小密切相關,見表6~表8。

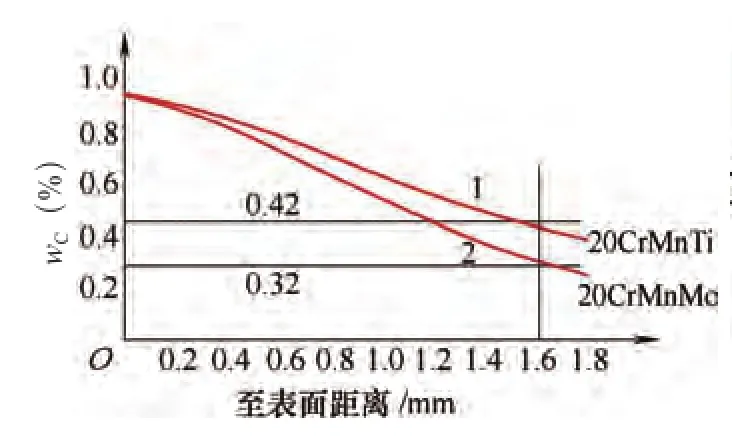

舉一個與材料有關的實例:由于受淬透性的限制,一種齒輪由20CrMnTi 改為20CrMnMo,根據鋼材的界限含碳量:20CrMnTi為wC=0.42%,20CrMnMo為wC=0.32%。齒輪有效硬化層深度要求1.6mm,按20CrMnTi原工藝在界限點的含碳量應達到wC=0.42%,但對20CrMnMo,界限點的含碳量只需要wC=0.32%即可,因此相應將曲線1調整為曲線2,滲碳時間可節約20%以上(見圖9)。

3. 硬化層深度與心部硬度的匹配

滲碳齒輪心部硬度與硬化層深度共同影響疲勞剝落。如圖10所示,如果心部硬度很低,如曲線3,與中等硬度曲線2比較,其滲碳周期就有可能增長20%以上。

結語

節能是熱處理技術發展中的一項意義重大但又艱巨的任務,誠然,從熱處理工藝和設備本身去挖掘降低能耗是正確而有效的的方法,但是,從工件強度的角度合理設計材料熱處理的物理冶金因素,并相應實施精密熱處理工藝,這應該是另一條節能的途徑。

表6 界限含碳量與鋼材合金成分的關系(J9)

表7 不同冷速下的界限含碳量

表8 界限含碳量與工件大小的關系

圖10 硬化層深度與不同心部硬度相配合

圖9 齒輪有效硬化層碳濃度分布曲線