690MPa級金屬粉芯型無縫藥芯焊絲的研制

張曉 馮兆龍 郭純 曾志偉

隨著技術不斷進步,目前在低溫條件服役的焊縫金屬要求具有良好的低溫沖擊韌性,屈服強度>690MPa的鋼種已在相應工程中應用,這就要求配套的藥芯焊絲需要滿足與之相應的強度及韌性。金屬粉芯藥芯焊絲近年來獲得了較大發展,但對于高強鋼焊接而言,采用普通的有縫藥芯焊絲抗吸潮能力差,擴散氫很難控制在H3(3mL/100g)以下,給生產過程帶來一定困難。因此我公司組織開發了屈服強度690MPa級金屬粉芯型無縫藥芯焊絲。

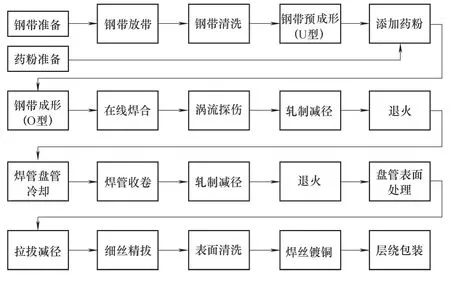

1. 生產流程

傳統的藥芯焊絲一般為有縫的,鋼帶通過預成形、加粉、合口及減徑等,從而成為最終的產品。我單位自主研發的無縫藥芯焊絲采用在線填粉焊合的方式加工制造,通過焊合使焊絲成為一個完整的填充藥粉的無縫管,然后退火拉絲,整個制造過程自動化程度高,生產穩定效率高,主要生產工藝流程如圖1所示。

無縫藥芯焊絲特殊的制造工藝使得它與有縫藥芯焊絲對比,具有以下優點:① 抗吸潮性能好,即使長期存放在潮濕環境下,使用前也無需烘干。②擴散氫含量<3mL/100g。③焊絲表面鍍銅層提高了焊絲的導電性。④形狀均勻、剛性好,送絲穩定,可用于雙絲焊送絲。⑤無縫藥芯焊絲送絲過程中不產生扭曲,適用于機器人焊接。

圖 1 無縫藥芯焊絲生產工藝流程

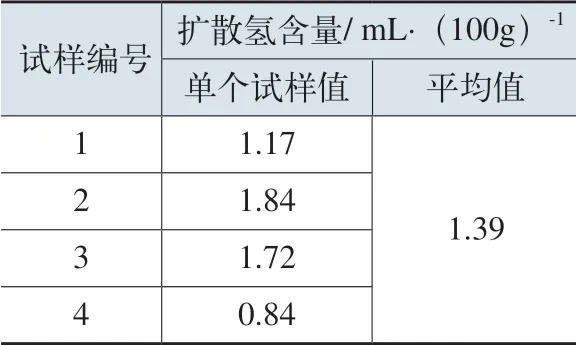

2. 超低的擴散氫含量

我公司SRSF690M無縫藥芯焊絲在正常放置半年后,測試的熔敷金屬擴散氫含量如表1所示。擴散氫測試采用氣相色譜法,環境溫度和濕度:20℃×60%RH,焊接電源為DC反接,焊接電流240A,電弧電壓27V,保護氣體為80%Ar+20%CO2。

表 1

3. 改善焊接電弧穩定性

金屬粉芯藥芯焊絲兼具藥芯焊絲和實芯焊絲的優點,熔敷效率高,同時焊縫表面無掛渣、飛濺小。通過調整配方中穩弧造渣材料,改善焊接工藝性。焊絲在配方設計過程中優化了Na2O、K2O、LiF及Na2SiF等易電離穩弧物質在配方中的比例,使得焊絲在較為寬泛的電流電壓范圍內能達到噴射過渡狀態,實現基本無飛濺焊接,大大降低了焊后打磨需求。

金屬粉芯無縫藥芯焊絲熔滴過渡基本為小顆粒噴射過渡。

4. 改善熔敷金屬沖擊吸收能量

由于氧對焊縫組織性能有較大影響,所以一般藥芯焊絲配方通常填加Al、Mg、Ti及稀土等強脫氧元素,但過渡的脫氧會惡化焊接工藝性。無縫藥芯焊絲的優勢是可以添加CaSi等強還原元素,達到獨特的脫氧效果,在保證工藝性的同時,提高焊縫的沖擊吸收能量。

本文通過調整CaSi在焊材配方中的比例,獲得兩種不同含氧量的熔敷金屬組織(見圖2)。由圖2可看出:低含氧量焊絲熔敷金屬組織以粒狀貝氏體為主,同時存在少量的針狀和塊狀鐵素體,無規則分布于粒狀貝氏體之間(見圖2a)。粒狀貝氏體組織較粗,鐵素體基體呈塊狀,尺寸較大,M-A島呈顆粒狀,彌散分布于鐵素體基體上。高含氧量焊絲熔敷金屬組織以針狀鐵素體為主,針狀鐵素體尺寸較細小,呈短棒狀,尺寸各異,長度大多在10μm以下,寬度在1μm左右。針狀鐵素體之間相互交錯,取向隨機,相鄰鐵素體呈大角度晶界(見圖2b)。針狀鐵素體之間分布著一些粒狀貝氏體,由于被局限于狹小空間生長,粒狀貝氏體尺寸較為細小,呈塊狀。

不同氧含量的熔敷金屬組織都主要由針狀鐵素體和貝氏體組成,組織之間的差異主要表現為針狀鐵素體和貝氏體在不同氧含量的熔敷金屬中所占比例不同,和不同組織之間針狀鐵素體的尺寸、長寬比以及貝氏體的基體形態和碳化物分布不同。

5. 焊絲力學性能測試

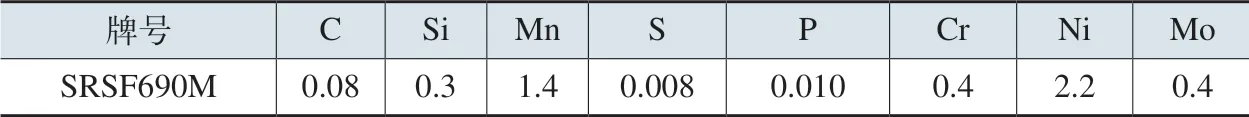

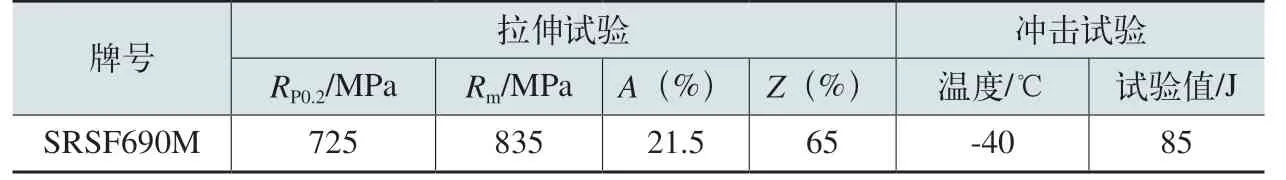

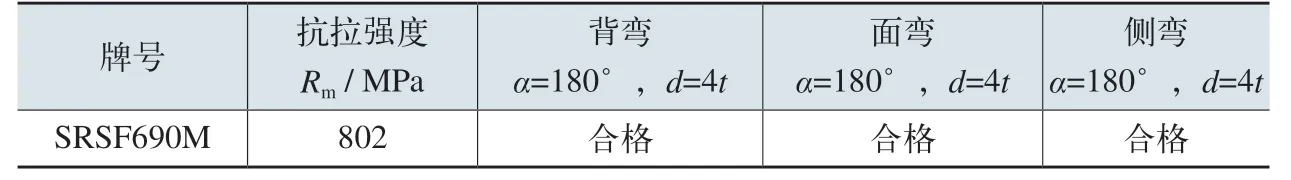

為考察所研制金屬粉芯型無縫藥芯焊絲的力學性能,選用SRSF690M 作為試驗焊絲,板材為屈服強度>690MPa的TMCP 鋼板,厚度為20mm 。焊接參數如表2所示,熔敷金屬化學成分及力學性能如表3、表4所示。對接接頭力學性能如表5所示

表2 焊接參數

表3 熔敷金屬化學成分(質量分數) (%)

表4 熔敷金屬力學性能測試

表5 對接接頭力學性能測試

圖2 不同含量氧的熔敷金屬組織

6. 結語

我公司所研制的金屬粉芯型無縫藥芯焊絲SRSF690M(E110CK4—H4),經檢測,力學性能穩定,工藝性能優良,滿足設計指標要求,具有良好的綜合性能。