冷凝器換熱管/導流管深孔焊接試驗與應用

牛仲凱

1. 概述

我公司承接的某裝置EO氣提塔再吸收塔內部冷凝器,其規格為φ4200/φ2900mm,厚度為30mm,重量為87t,殼體材料為16MnR, 厚度為30mm,換熱管為雙相不銹鋼材料2205,規格為φ38.1mm×1.65mm,共有3 227根。管板材料為16Mn鍛件堆焊H308L,管板厚度(127+10)mm,換熱管與管板采用強度焊+貼脹的連接方式。該設備管程介質為EO+C2H4,EO屬于高度毒性的易燃介質,下管板位置濃度為58%。設備是塔體的中間段,上下管板需分別與塔體的上下段焊接。

該設備制造難點之一就是設備下管板處的換熱管與導流管的焊接。根據設計換熱管在下管板伸出長度為10mm,在伸出的管端再焊接一個導流管,長度為177mm,直段部分長度為35mm。該導流管的材料、規格與換熱管相同,設計要求為對接焊縫必須焊透,內部必須光滑,不允許有未熔合、未焊透、凹陷及咬邊等缺陷,否則可能導致EO在縫隙或尖銳突出或凹坑內產生凝聚,堵塞換熱管,引起安全生產事故。由于管子排列密集,導流管長度較大,管壁薄,故采用常規的焊接方法不可能保證產品的焊接質量。如何完成導流管與換熱管的焊接,成為設備制造的一個關鍵。下管板與換熱管、導流管結構如圖1所示。

圖1 導流管與下管板、換熱管結構

2. 焊接試驗與研究

(1)焊接方法的選擇 管子的材料為2205,規格為φ38.1mm×1.65mm,管壁相對較薄,對電流的承受能力較低,無法使用普通的焊條電弧焊,即使普通手工鎢極氬弧焊也很難保證不被熔穿;另外,換熱管的間距小,管橋僅9.7mm,導流管伸出177mm,手工鎢極氬弧焊焊槍不能深入其中;同時由于壁厚小,添加焊絲后容易出現焊縫余高增加,所以選用直邊坡口,不留間隙的接頭形式。為了避免焊接過程母材燒穿的產生,選用脈沖鎢極氬弧焊的方法,可使母材在焊接過程中采用基值電流時熔池較快凝固,得到暫時的冷卻,避免熱量集中將管壁熔穿。因此,選擇自動脈沖鎢極氬弧焊的焊接方法能保證產品的焊接質量。

(2)焊接設備的選擇 根據設備的結構特點,當導流管點焊后受到相鄰已焊接完的導流管影響,無法從外部焊接整道焊縫,只有采用內孔焊接方法將鎢極伸入到管子內部,調試出合理的焊接參數,從內側向外部熔焊,才能保證整道焊縫的熔透性和表面質量。為此我們利用公司現有的鎢極自動氬弧焊機的電源和焊接機架部分,電源為WMZ1—315,能夠輸出脈沖電流,電流的可調節范圍為:10~315A;焊接機架為龍門式結構上安裝上下左右可調節的焊接機頭支撐機構。由于本次焊接接頭的焊縫深度為177mm,必須選擇制造深度內孔焊機頭才能滿足要求,機頭應該考慮焊縫的深度定位和中心定位。我們與某公司合作開發了一套適合本設備結構的內孔焊機頭,配合電源和機架組成一套焊接設備。該焊接機頭由旋轉機構、氬氣管路、中心桿、定位塊、冷卻系統、控制系統組成(見圖2)。

圖2 焊接機頭

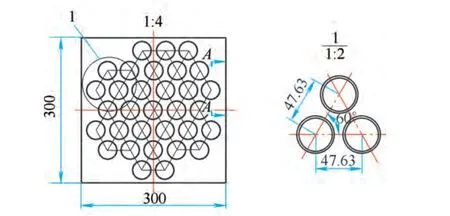

(3)換熱管與管板焊接的實體模型(MOCK UP)試驗 實體模型的材料、管板厚度、換熱管、坡口形式尺寸及導流管尺寸完全模擬設備。實體模型結構如圖3所示,通過對實體模型的焊接和相關的焊接工藝評定試驗發現一些問題并逐步完善焊接工藝,制作和改進焊接工裝,最終形成了良好的外觀成形和焊接工藝。

我們制作了300mm×300mm,厚度為(127+100)mm的模擬試件兩件,按照管板的換熱管布管尺寸鉆32個管孔,換熱管材料和規格、伸出長度完全按照產品來制作。

第一,換熱管與管板的焊接,采用與設備焊接完全相同的焊接工藝來施焊,采用手工焊接。

第二,導流管與換熱管的焊接,組對過程嚴格保證質量,導流管和換熱管中心線偏差<0.5mm,斜管的切口方位和參考方位的角度偏差<2°,焊縫距離管板表面為(10+2)mm,組對和定位焊需要適當的工裝夾具來防止錯位和錯配。

為保證組對質量,我們特制了組對工裝夾具,使每次的組對能保證同心度的要求;在焊接過程中我們研制了外部的防氧化保護罩,防止接頭外部表面在焊接中的高溫氧化。由于焊接過程中焊工無法對焊接過程進行控制,這就要求鎢極與焊縫的相對位置、距離必須要一致,為此我們也研制了相應的工裝和方法。

第三,焊接完畢使用內窺鏡對焊接區域進行檢查,鏜磨內壁焊縫,保證鏜磨后焊縫表面沒有可見的焊接缺陷,不允許有裂縫、未熔合、凹陷及咬邊等缺陷。

圖3 實體模型

焊接完畢后,對導流管和換熱管的10個接頭進行了射線檢測、滲透檢測、外觀檢查和力學性能試驗。試驗結果如下:①外觀檢查:合格。表面沒有發現任何氣孔、未焊透、咬邊、裂縫和凹陷等缺陷。②滲透檢測:符合JB/T4730.5—2005,I級。③射線檢測:符合JB/T4730.2—2005,I級。④力學試驗結果:抗拉強度為560~620MPa;彎曲試驗合格,沒有任何開裂現象。

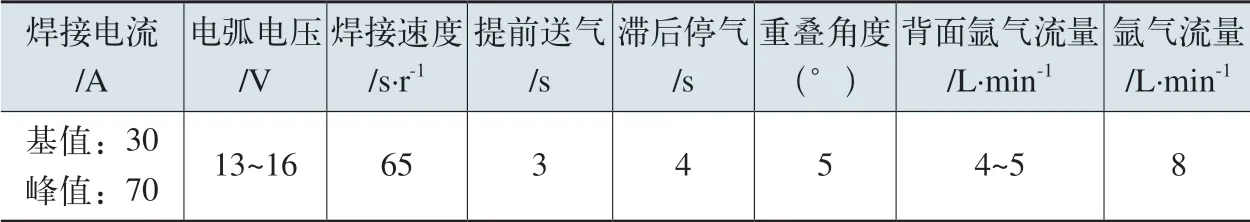

根據實體模型試驗中積累的數據,獲得了合理的焊接參數如附表所示。

焊接參數

3. 產品的焊接

焊接過程中需注意以下幾點:

第一,換熱管與導流管接頭必須在產品的管板與換熱管焊縫焊接完畢,并經無損檢測和水壓試驗合格后進行,否則發現管板與換熱管缺陷后就無法進行返修。

第二,將設備旋轉,使成排的換熱管管頭連線為水平位置;這樣才能保證自動焊接過程的方便施焊。

第三,根據設備的要求進行焊接之前的檢查,包括地線的牢固程度,必須焊接在焊件上或擰牢;焊接過程中同一臺產品上不能同時焊接其他的部位,因為這樣可能對設備產生干擾造成電流的波動;在使用高頻引弧的鎢極氬弧焊點焊接管過程中必須關閉自動焊機,防止高頻干擾程序模塊;點焊后必須將手工焊機的地線拆除后再焊接產品。

第四,焊工必須熟悉設備操作規程,熟練運用控制按鈕,并能熟練編寫焊接程序。焊接過程中,每個焊工焊接當班首件焊縫前必須先在試件上進行試驗,確認焊機是否完好,焊接參數是否能滿足要求。

第五,焊接組對時要求導流管的缺口必須朝向一致,并且都朝上,這樣方便中心桿的出入,也方便焊接質量的觀察檢測。

第六,焊接中要利用合理的組裝順序,一層層焊接,點焊一層焊接一層,這樣焊縫有缺陷可以修補,還能保證焊接的效率;焊接中出現焊接缺陷時要立即修復,防止后排導流管阻礙缺陷的返修。由于機頭焊接時為順時針旋轉,燒穿的位置一般在立向上位置,這樣要求定位焊時從右向左,有問題后能夠在可視的范圍內修補。

第七,焊接過程中要經常檢查焊接機頭上的定位塊、中心桿是否完好,氬氣是否充足,鎢極是否需要修磨等。

第八,產品焊接后必須進行逐根的檢查、鏜磨,使表面光滑無任何缺陷。焊接完成后的管板照片如圖4所示。

圖 4

4. 焊接技術要點

焊接技術要點主要包括:

第一,導流管與換熱管的組對是成功焊接的關鍵工序,只有組對滿足要求才能焊出合格的焊縫。在換熱管與管板焊接完畢后,可能出現換熱管的管端被鎢極熔出缺口,或管頭焊后由于焊接應力導致管口變形,這樣的管口組對后會出現錯口或縫隙,很容易造成焊縫燒穿。這就要求組對之前對變形的管端進行校圓、修磨及對被熔的管頭進行焊接修補,確保組對的質量能滿足焊接要求。

第二,組對過程中如果有不可避免的間隙,一般應將間隙留在上部,采用氬弧焊將間隙堵上后再焊接,如果留在下部則很容易燒穿。

第三,焊接過程中起弧位置一般應位于6點位置,使整個管子在溫度較低的時候向上立焊,溫度較高的時候立向下焊,防止焊縫燒穿。

第四,鎢極尖端部必須正對焊接位置,這就要求焊工細致的工作,偏差不能超過0.5mm,否則易造成未熔合或未焊透。

第五,焊接中心桿必須垂直換熱管,這樣才能保證鎢極距離焊縫的距離保持一致,不至于發生局部未焊透或局部燒穿的缺陷。

第六,鎢極到焊縫的距離也非常關鍵,一般要求為1.5~2.5mm,在每次磨削鎢極后必須嚴格按照規范進行安裝調試。

第七,氬氣的質量嚴重影響焊縫表面的氧化程度,因此要確保焊接氣體的純度。

5. 結語

通過產品實體模型的檢驗和試驗獲得了一套焊接技術經驗,摸索出了合理的焊接順序、焊接工藝,經過實際應用,證明能夠滿足產品焊接的要求。采用本辦法完成產品的焊接,實現了產品的國產化,填補了我公司一項焊接技術空白。