裂解爐改造中新舊爐管的焊接

劉建國 唐元生 王紹智

福建聯合石化有限公司的核心乙烯裂解裝置共有8臺裂解爐,位號為F01101~F08108,其中F01101為乙烷爐,將進行改造和檢修施工。裂解爐檢修改造爐管所用材料為20Cr—32Ni+Nb與G—X10NiCrNb3220。在新舊爐管更換焊接時,出現了不同程度的裂紋等缺陷。

我們根據新舊爐管的焊接性進行分析,制定了合理的焊接工藝和技術措施,防止了焊接缺陷的產生。

1. 材料焊接性分析

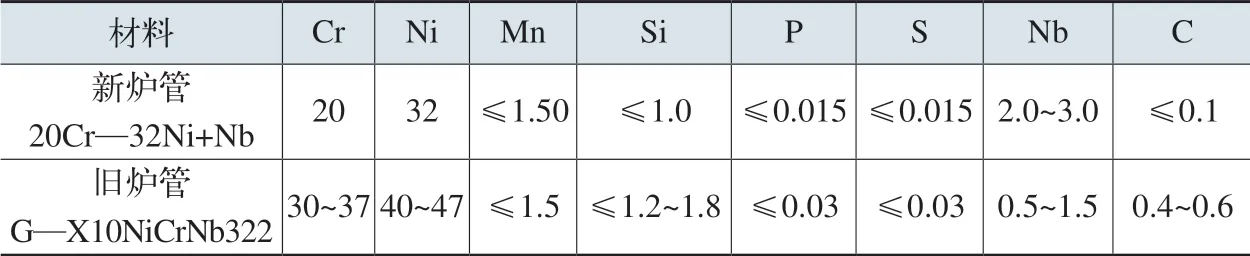

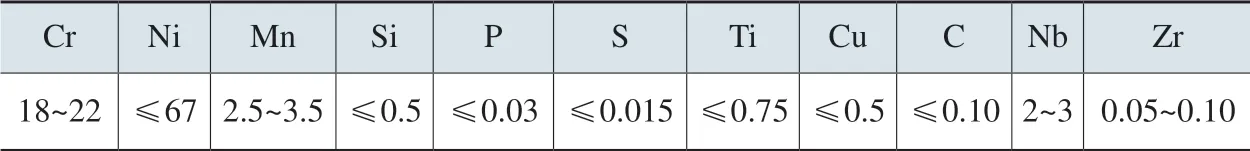

20Cr—32Ni+Nb為高鉻鎳奧氏體耐熱鋼,新舊爐管化學成分如表1所示。

由于舊爐管長期運行或溫度操作不當,焊縫內壁形成滲碳層,且合金元素因燒損而改變金屬內部組織,所以和新爐管的材質產生了差異。經打磨坡口、著色檢驗,發現母材整體存在細小的裂紋,且表面嚴重碳化,內表面附有一層堅硬的碳層,造成焊接性變差。因此在焊接前要嚴格檢查,清除舊母材的缺陷,為后續焊接提供好的條件。

新舊爐管組對焊接極易出現難熔合,尤其是當焊接電流過大、溫度過高、焊接停留時間過長時,極易在舊母材側產生熱裂紋。

2. 新舊爐管更換解決措施

由于舊爐管在長期高溫腐蝕環境下工作,存在微細裂紋,嚴重碳化,改變了母材組織性能,所以為了避免焊接產生裂紋,未熔合等缺陷,增強母材塑性,減少焊接應力,在對舊爐管母材堆焊前,先進行著色滲透檢測,然后再對焊口堆焊。采用此方法,能夠有效避免并減緩舊爐管焊接時薄弱處產生的應力集中,平均分散應力,防止產生熱裂紋。焊接時通過調整焊接參數和熔合比,形成與新爐管材料相近的過渡層,增加母材的塑性,再打磨出新坡口,然后和新爐管組對焊接。

表1 新舊爐管化學成分(質量分數) (%)

3. 新舊爐管更換焊接工藝

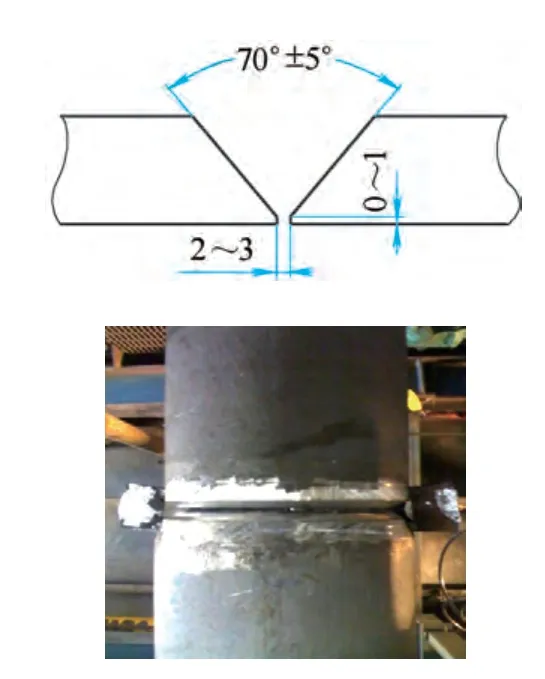

(1)接頭形式 開V形坡口,坡口角度65°~75°(見圖1),不留鈍邊,坡口間隙為2.0~3.0mm。

圖1 坡口角度及焊縫組對

(2)焊前準備 新舊爐管組對前,應清除坡口內外表面及其母材兩側20mm范圍內的氧化皮、滲碳層、雜質及油污等,直至打磨出金屬光澤。采用丙酮擦清洗坡口,防止油污、雜質等帶進熔池,增加焊縫金屬產生結晶裂紋的傾向,會降低金屬的沖擊韌性和抗腐蝕性,易引起熱裂紋。

組對的工夾具不宜焊接在母材上,若需焊在母材上時,應符合下列規定:爐管坡口無應力組對,采用“夾具”定位,工夾具與母材焊接部位的化學成分應與母材的化學成分相似;工夾具的拆除不得采用敲打、掰扭等方式;工夾具拆除后應修磨焊痕再進行滲透檢測,I級合格。

4. 焊接材料的選擇

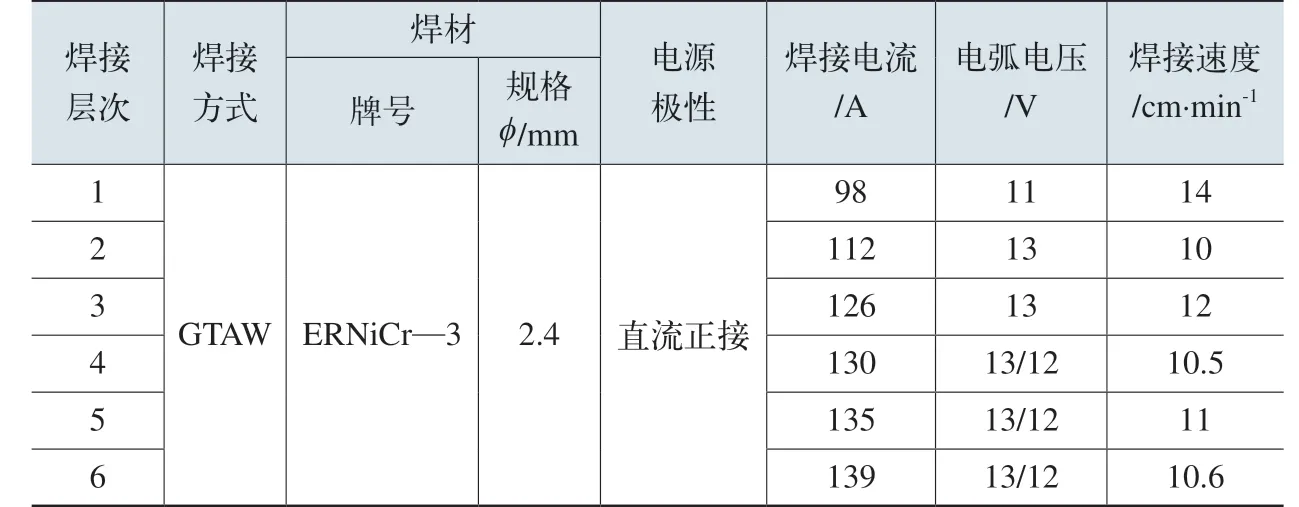

因舊爐管極易出現熱裂紋,根據相關規范和經驗,焊接時選擇ERNiCr—3氬弧焊絲,φ2.4mm,其韌性、塑性及高溫性能優于舊母材焊絲,同時還能補充母材合金元素的燒損,調整合金成分,提高并改善舊母材的組織性能,確保焊接質量,防止焊接裂紋的產生。化學成分如表2所示。

表2 焊絲ERNiCr—3化學成分(質量分數) (%)

5. 新舊爐管的焊接過程

(1)打底層焊接 焊縫背面氬氣置換時,開始氬氣流量稍大,確保管內空氣排凈。焊接時適當降低氬氣流量,防止焊縫背面因氬氣吹力而形成凹陷,尤其最后收尾接頭。焊接設備采用帶高頻氬弧焊,可以適當延長衰減時間。收弧時把弧坑填滿,防止產生弧坑裂紋。管膛雙重氬氣置換保護如圖2所示。

打底焊接在保證根部焊透和熔合良好的前提下,盡量使用小的焊接熱輸入,減少焊縫熔池過熱。

焊絲始終處在氬氣保護區,防止焊絲在高溫熔化后脫離氬氣保護區被氧化,氧化部分帶到熔池里易產生夾雜。焊絲向熔池逐漸送進,采用抹、滴方式,焊槍輕微的擺動,上坡口慢、下坡口快,防止鐵液下墜,使焊縫背面咬邊,同時增加打底層的厚度,提高焊縫強度,防止因焊接應力影響而產生裂紋。

(2)層間焊接 小電流快速焊,多層多道焊,焊層不超過焊絲直徑,焊縫寬度不超過焊絲直徑的3倍,層間溫度控制在70~80℃以下(用手能觸摸)。層間溫度過高容易使焊縫過熱,造成晶粒粗大,組織性能變差,導致焊接接頭高溫韌性、塑性下降,產生焊接缺陷。焊縫成形如圖3所示。

(3)熱裂紋的預防 措施主要包括:焊接時控制熱輸入,快速焊,采用小的截面焊道,多層多道焊,層間溫度控制在100℃以下,采用合理的焊接順序,以及選擇剛性小的焊接接頭形式等均能改善接頭的焊接應力。新舊爐管焊接參數如表3所示

圖2 管膛雙重氬氣置換保護

圖3 焊縫成形

6. 焊縫檢測

爐管及管件的坡口應按JB/T 4730.5—2005進行100%的滲透檢測,質量等級評定I級為合格,檢測范圍為距離坡口端部25mm內。

所有爐管及管件焊接接頭的底層焊道、焊接接頭表面,以及爐管上臨時或永久性附件的焊接接頭表面、臨時性夾具切除后的表面,應按JB/T4730.5—2005進行100%的滲透檢測,質量等級評定I級為合格。

表3 新舊爐管焊接參數

爐管及管件的對接焊接接頭應按JB/T 4730.2—2005的規定進行100%射線檢測,射線檢測技術等級不得低于AB級,質量合格級別為II級。

7. 焊縫返修

對 RT射線探傷檢測不合格的焊縫應進行返修。缺陷清除后,在焊縫上開出坡口槽,重新按焊接工藝進行施焊,焊接長度一般≥50 mm。焊縫返修時,同一位置焊縫返修不得多于兩次。焊縫返修后應重新進行RT無損檢測并合格。

8. 結語

通過采用上述的焊接工藝及措施,更換的裂解爐爐管焊縫經RT射線檢測,一次合格率100%,裂解爐開車一次成功,受到福建聯合石化有限公司領導的一致好評。