Assel機組生產高精度鉆具用管的控制難點及要點

武志強,李進喜,李培達

(天津鋼管集團股份有限公司,天津 300301)

隨著鋼管市場的競爭日益激烈,搶占高技術含量鋼管市場,成為鋼管企業產品結構調整的重要方向[1]。近幾年,天津鋼管集團股份有限公司(簡稱天津鋼管)Φ219 mm Assel機組一直在厚壁鋼管壁厚精度控制方面持續改進,控制水平不斷提高;加重鉆桿、鉆鋌等(簡稱鉆具用管)類產品將逐漸成為Assel機組的主導產品,這類產品的一個重要特征是厚壁且尺寸精度高。本文將結合Φ219 mm Assel機組工藝特點[2-3],就如何提高厚壁鋼管尺寸精度進行分析,并針對現有工具、設備以及生產操作規范等提出相應改進措施。

1 鉆具用管及相關要求

近年來天津鋼管Assel機組生產的鉆具用管主要規格為:Φ114.3 mm×24.6 mm(采用Φ150 mm管坯)、Φ127.0 mm×29.5 mm(采用Φ180 mm管坯)、Φ140.0 mm×28.7 mm、Φ140.0 mm×32.0 mm(兩規格均采用Φ210 mm管坯)、Φ165.0 mm×49.0 mm(采用Φ250 mm管坯)。

鉆具用管的主要作用是:①傳遞轉矩;②承受給鉆頭破碎巖石的壓力,其中上部鉆桿還要承受鉆柱本身一部分重量(拉力);③輸送洗井液,即鉆井泥漿通過地面的高壓泥漿泵打入水龍頭,進入鉆柱內孔,流入井底沖刷巖屑,冷卻鉆頭并攜帶巖屑經過鉆柱外表面與井壁之間的環形空間返回到地表,使井底不斷加深,直至鉆到目的層。因承受拉壓力和轉矩原因,此類鋼管壁徑比較大,多采用高強度中碳鉻鉬鋼[4-5]。

鉆具用管到了機械廠后,需要對其內外表面進行機加工;因此,為了保證后期加工精度,節約加工成本,用戶對鉆具用管的幾何尺寸提出了近乎苛刻的要求:

(1)壁厚公差為-5%~+10%或-10%~+5%,即公差帶只有公稱壁厚的15%;

(2)外徑公差為-0.5%~+1.0%;實際生產時,為避免因不圓度或表面修磨留有余量,外徑按正公差控制;

(3)內徑公差為-0.6~+1.0 mm,是此類鉆具用管的控制重點;

(4)長度為8.0~8.1 m,定尺交貨,一旦產生短尺,就是廢品。

2 生產難點及各工序對壁厚精度影響程度

天津鋼管Φ219 mm Assel機組生產鉆具用管的工藝流程為:管坯鋸切→環形爐加熱→錐形輥穿孔機穿孔→三輥Assel軋管機軋管→14機架微張力定(減)徑機減徑→鏈式冷床冷卻。

2.1 生產難點

(1)生產的鉆具用管的徑壁比(D/S)為3.37~4.87,屬于厚壁和特厚壁鋼管,為了保證鉆具用管成品長度的要求,大部分規格選用的管坯外徑均比常規品種采用的管坯外徑大一個組距,使管坯外徑與成品管外徑相差較大,部分規格相差70~85 mm。由于穿孔機、Assel軋管機均是擴徑軋制,這樣大的減徑量使定(減)徑機無法“消化”,即使個別規格可以“消化”,但也因厚壁管、大減徑量使壁厚的精度嚴重惡化,產生“內六方”現象。為了解決上述問題,穿孔機、Assel軋管機必須采用減徑軋制,減少定(減)徑機的減徑量,將總減徑量合理分配在穿孔機、Assel軋管機、定(減)徑機3道工序上[6]。

(2)為實現減徑軋制,穿孔機組采用了小頂桿配合小頂頭,并適當減小輥距,使軋制變形區前移,實現減徑軋制[7]。Assel軋管機則采用小芯棒軋制,以實現軋輥的大壓下量,并保證荒管能順利脫棒。由于小頂桿和小芯棒的使用,使得在穿孔和軋管過程中頂桿和芯棒穩定性差,抖動劇烈,造成毛管和荒管的甩動嚴重,影響壁厚精度,最終影響成品的內徑精度。

(3)這類品種鋼管不僅提出了外徑、壁厚公差的要求,也明確了內徑公差要求,且僅有1.6 mm的公差帶,而產品滿足內徑公差的難點是:作為最后一道工序的定徑軋制是無芯棒軋制,而且14機架微張力定(減)徑機產生的增厚現象在厚壁鋼管生產中尤為明顯,軋制過程中只能通過對外徑和壁厚的精確控制來滿足管體內徑公差的要求。

(4)14機架微張力定(減)徑機機架的減徑量分配及軋制參數設置也是一個控制難點。精軋前架既要保證足夠減徑量,同時還要確保較小橢圓度以實現外徑的精度控制;另外主電機和疊加電機參數的選擇更直接影響成品管質量。

2.2 各工序對壁厚精度影響程度

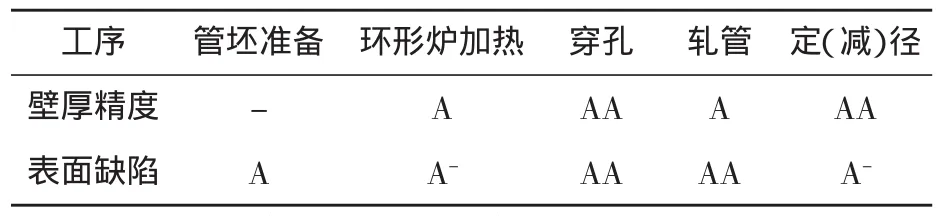

各工序對厚壁鋼管壁厚精度及表面缺陷的影響程度見表 1[8-9]。

表1 各工序對厚壁鋼管壁厚精度及表面缺陷的影響程度

由表1可以看出:影響厚壁鋼管壁厚精度的工序主要是穿孔和定(減)徑,對表面缺陷的形成影響較大的工序是穿孔和軋管。

3 控制要點

根據用戶提出的技術要求,并針對鉆具用管生產難點以及厚壁鋼管生產特點,提出各工序的控制要點[10-11]。

3.1 管坯準備

鋸切前確認定尺參數,鋸切后對實際切后長度進行確認,以滿足管坯定尺要求。

3.2 管坯加熱

由于鉆具用鋼含有Cr、Mo等合金元素,所形成的間隙項和間隙化合物具有很高的熔點和硬度,使加熱難度增大,易造成管坯加熱不均勻[12]。因此,針對不同管坯截面制訂相應的加熱制度,嚴格控制環形爐出爐節奏,適當延長加熱和保溫時間,以保證管坯溫度均勻。

3.3 穿 孔

(1)在生產鉆具用管前,對穿孔機軋制中心線進行測量、調整,以保證導嘴中心線、穿孔機中線、定心輥中心線在一條直線上,從而提高穿孔毛管頭部壁厚精度。

(2)采用減徑軋制,降低定(減)徑機的減徑量。

(3)針對變形抗力高、工具設備抖動嚴重的情況,適當降低穿孔主機速度,保證咬入過程平穩。

(4)穿孔時嚴格控制頂頭使用,嚴格執行頂頭報廢標準,發現黏鋼、掉肉及時更換頂頭。操作人員隨時觀察毛管表面情況,若發現導板劃傷須及時修磨處理。

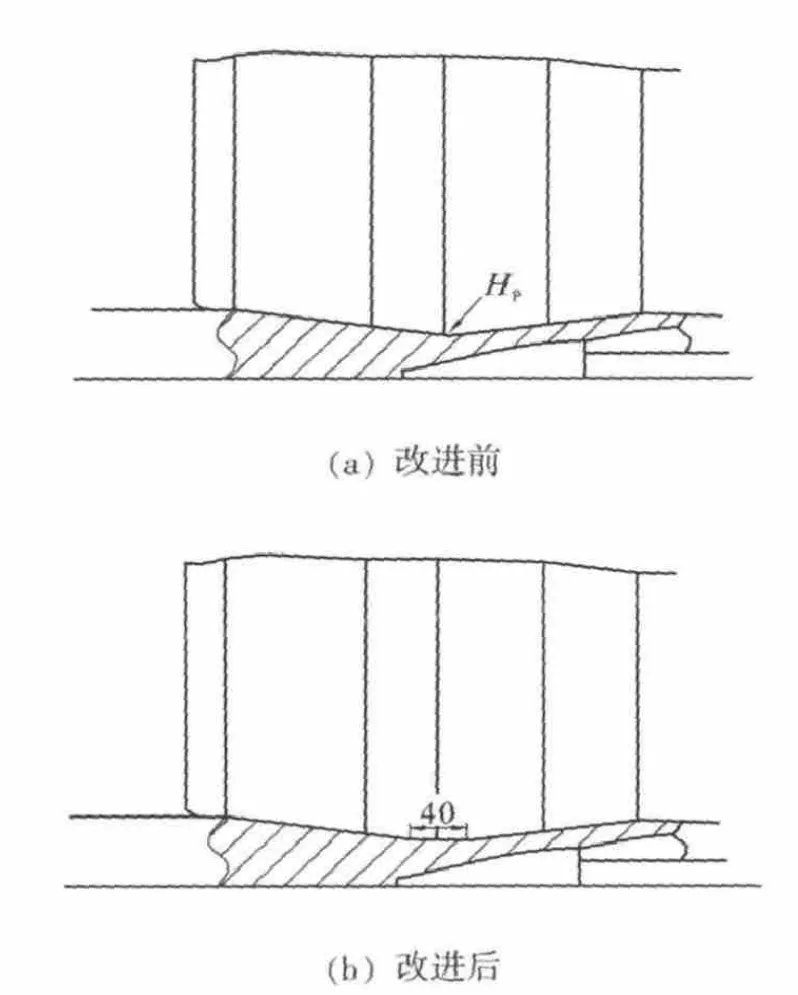

(5)在現有軋輥基礎上對輥形進行改進[13-14],穿孔輥輥形改進前后對比如圖1所示,在軋輥入口錐與出口錐的過渡頂點Hp處,增加一個與軋制中心線平行的過渡帶(長度為40 mm),使輾軋過程更加充分,提高軋制過程的穩定性及鉆具用管壁厚精度。

圖1 穿孔輥輥形改進前后對比示意

3.4 軋 管

(1)采用較大減徑軋制,降低定(減)徑機的減徑量。

(2)由于實施減徑軋制,采用小直徑芯棒易產生彎曲,所以芯棒上線前目測芯棒直度,彎曲芯棒禁止上線,上線后利用預旋轉功能進一步檢查芯棒直度。生產過程中定時檢查芯棒表面是否黏鋼,如有黏鋼及時修磨或更換。

(3)仔細檢查芯棒前臺托輥的毛管位及芯棒位,確保插棒時對中毛管,以防止芯棒插入毛管時劃傷毛管內壁。軋制結束后,適當延長后臺上導輥下壓時間,保證芯棒撤出后再抬起。

(4)降低軋機轉速,以獲得平穩的軋制過程,提高鉆具用管壁厚精度。

(5)荒管從軋機出來后,沒有芯棒限制,并且荒管外徑小而壁厚大,抖動嚴重;因此,在軋機后臺出口處增加一個保護導套裝置,降低荒管出口的抖動幅度。

3.5 定(減)徑

(1)確定定(減)徑機的總減徑量,合理分配各機架的減徑量,精軋前架既要保證足夠變形量,同時還要確保較小橢圓度。

(2)針對鉆具用管減徑量大、電機負荷高,容易切斷安全銷的問題,在生產時適當降低主電機轉數,提高疊加電機轉數,以降低電機負荷,同時有利于改進鋼管“內六方”,改善長度方向壁厚偏差[15]。現場操作人員隨時監測現場傳動軸運轉及操作系統的運行電流、轉矩等參數,增加現場設備巡視次數。

(3)生產現場的在線熱檢采用通徑規加通止規的檢測方法,快速檢測成品管內徑及內圓度,提高在線控制精度。

4 實施效果

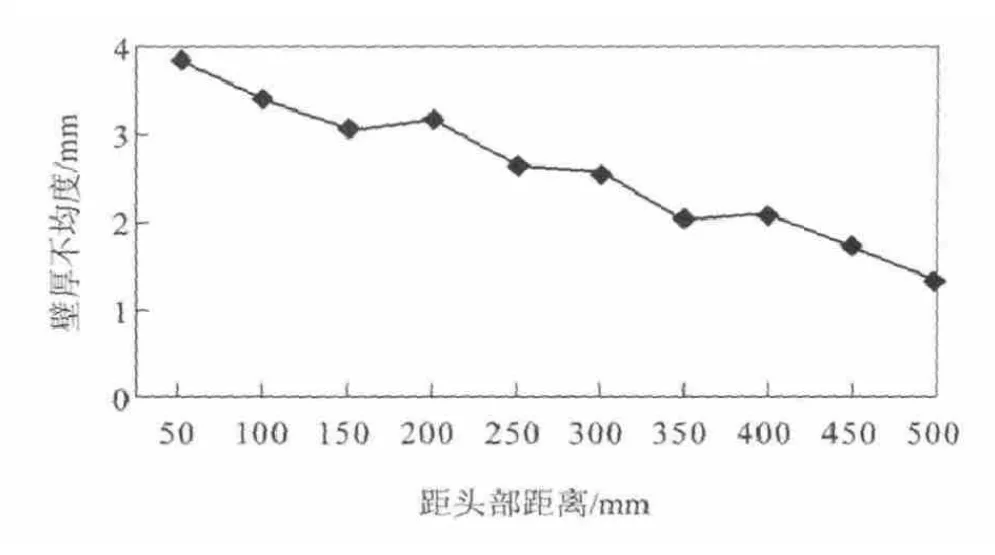

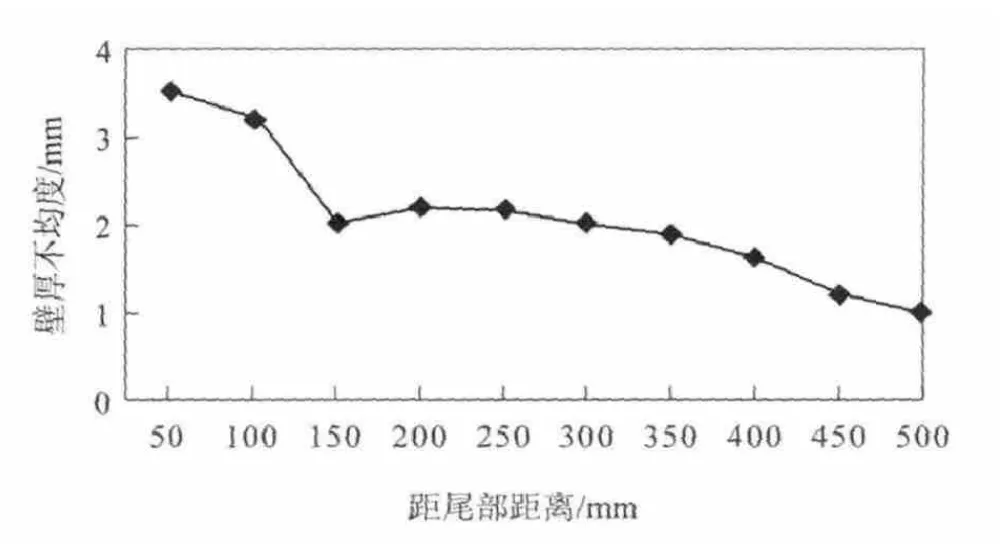

以Φ127 mm×29.5 mm鉆具用管為例,實際生產取樣檢測。

(1)取鋼管頭、尾各500 mm一段管頭,每隔50 mm測量壁厚最大值及最小值,鉆具用管頭部500 mm長度壁厚不均度變化如圖2所示,鉆具用管尾部500 mm長度壁厚不均度變化如圖3所示。

(2)采用通止規測量內徑,其合格率∧99%。

(3)沒有發生明顯的內外表面缺陷。

5 結 語

通過工藝的改進和規范,使鉆具用管的壁厚精度滿足客戶要求,批量生產質量穩定;利用控制鋼管的壁厚和外徑精度,有效解決了有內徑要求的鋼管生產。

圖2 鉆具用管頭部500 mm長度壁厚不均度變化

圖3 鉆具用管尾部500 mm長度壁厚不均度變化

[1]錢剛,胡旋.新冶鋼Assel軋管機組的現狀與未來發展戰略[J].鋼管,2012,41(2):77-81.

[2]鐘錫弟.現代Assel軋管工藝的特點及其產品定位[J].天津冶金,2006(1):14-17.

[3]張良夫,秦臻,王愛國.Assel軋管機的技術特點[J].鋼管,2010,39(3):28-29.

[4]華建軍,谷振乾,孫繼光,等.蘇里格地區鉆具失效機理及預防措施[J].鋼管,2012,41(4):49-53.

[5]許瑩.衡陽華菱鋼管有限公司成功開發生產井下動力鉆具用管[J].鋼管,2014,43(4):52.

[6]胡旋,陳劍南.AISI 4145H石油鉆鋌用管軋制工藝開發[C]//第七屆無縫鋼管生產技術研討會(國際)論文集,2011:129-134.

[7]陳洪琪,何強,袁文寬,等.管坯縮徑穿孔的實踐[J].鋼管,2007,36(4):40-42.

[8]李毅,寧玫,竇志超,等.45MnCrMo鉆鋌管內壁裂紋成因分析[J].鋼管,2013,42(2):12-16.

[9]濤雅,付玉艷,劉湖.Assel斜軋鋼管機組產品缺陷分析[J].包鋼科技,2013,39(2):47-49,55.

[10]陳洪琪,李培達,朱人君,等.熱軋鉆鋌用無縫鋼管的工藝實踐[J].鋼管,2009,38(5):35-38.

[11]胡明志,劉勁松,陳丙立.Φ325 mm Assel軋管機組工藝技術的集成創新與應用[J].鋼管,2014,43(3):75-78.

[12]朱人君,梁海泉,高展展,等.鉆具用管壁厚精度的改進與控制[C]//中國金屬學會軋鋼學會鋼管學術委員會六屆四次年會論文集,2014:267-271.

[13]陳希,鐘錫弟,李培達.Assel軋管機軋輥輥型的智能協同設計[J].鋼管,2008,37(6):55-59.

[14]劉大菽.Assel軋管機軋輥制作的改進[J].鋼管,2000,29(3):43-45.

[15]趙曉林,邊勇興.鋼管“內六方”成因分析及對策[J].鋼管,2004,33(3):35-38.