火花源直讀光譜分析法在無縫鋼管檢測中的應用

韓麗華,龔宜勇,韓春梅,于 晟

(天津鋼管集團股份有限公司技術中心,天津 300301)

火花源直讀光譜儀以其使用樣品量少,絕對靈敏度高,分析速度快,可同時測定多個元素而被廣泛使用[1-3]。有文獻介紹,火花源直讀光譜分析是一種相對的分析方法,要求采用相同物理狀態下的內控標樣進行分析前的儀器校準[4-6],而內控標樣一般為鑄態,這對經過了軋制和不同熱處理工藝的無縫鋼管檢測有很大的限制[7-8];但亦有相反的報道稱,物理狀態并不影響火花源直讀光譜分析結果[9]。此外,該分析方法的測試面積小,雖然可采用多點激發,但其測試也只能代表一個面,不能代表整體;而由于無縫鋼管在制造過程中需經過穿軋和表面脫碳,難以達到均勻狀態,因此如果樣品測定點選擇不當,就會誤導對無縫鋼管成分的判定。

針對上述問題,使用火花源直讀光譜法對不同熱處理條件下的無縫鋼管試樣進行分析,考察熱處理工藝對分析結果的影響,尋求該方法測定無縫鋼管成分的最佳測定位置,以此指導樣品分析的全過程,為火花源直讀光譜法分析無縫鋼管的元素含量提供參考。

1 試驗設備及條件

1.1 試驗設備

試驗采用美國Thermo公司的ARL4460直讀光譜儀(電流控制火花光源、分時積分計算技術,帕邢—龍格凹面衍射光柵,1 m羅蘭圓,光譜室真空度50 μmHg、溫度38℃±1℃,內標Fe元素波長273.07 nm),德國HERZOG公司的砂紙平磨機。

1.2 試驗條件

試驗采用40目鋁質砂紙,99.995%的液態氬(氬氣輸入壓力為0.25 MPa),實驗室環境溫度20~30℃,濕度≤70%。儀器自帶分析曲線,沖洗時間2 s、預積分時間5 s、積分時間6.5 s。

2 試驗結果及討論

2.1 不同物理狀態下樣管的分析

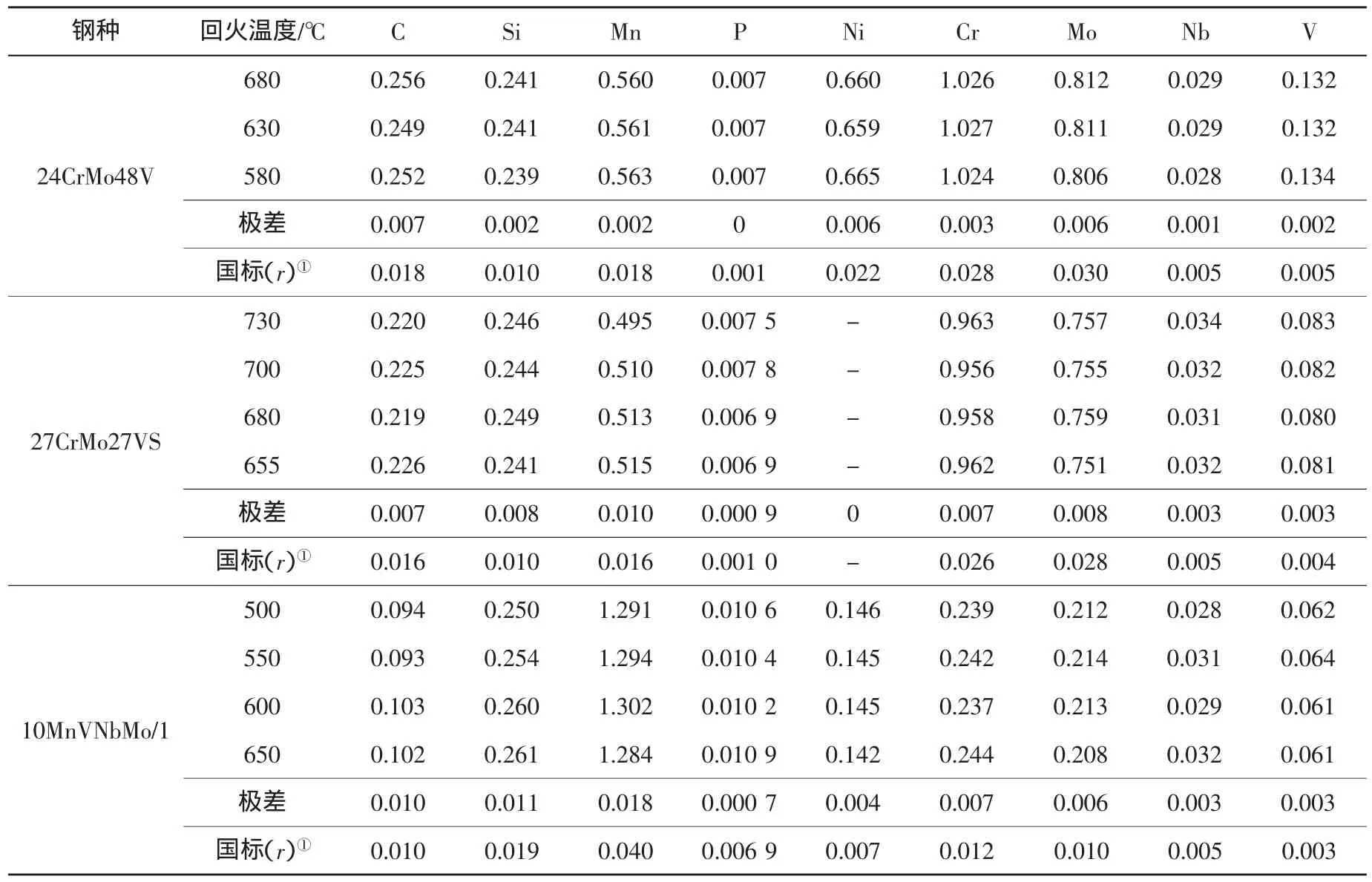

火花源直讀光譜分析能否把無縫鋼管中所有狀態的元素全部激發出來,樣管的物理狀態對火花源直讀光譜分析數據會產生什么影響,眾說不一。本試驗選取同一爐樣管,在不同的物理狀態下(不同回火溫度,回火時間均為60 min),對24CrMo48V(淬火900℃,30 min),27CrMo27VS(淬火950℃,25 min)和 10MnVNbMo/1(淬火 970 ℃,30 min)3個鋼種的元素含量進行分析,分析結果見表1。

表1 不同熱處理條件下各鋼種的元素含量分析結果(質量分數)%

由表1可以看出:相同鋼種在不同的回火熱處理制度下的元素分析結果的極差均小于GB/T 4336—2002標準中的重復性r[10],就此可以認定火花源原子發射光譜法完全能夠把無縫鋼管中所有狀態的元素激發出來,且不同的物理狀態并不影響該方法分析的準確性。

2.2 分析位置的選擇

2.2.1 管壁方向位置分析

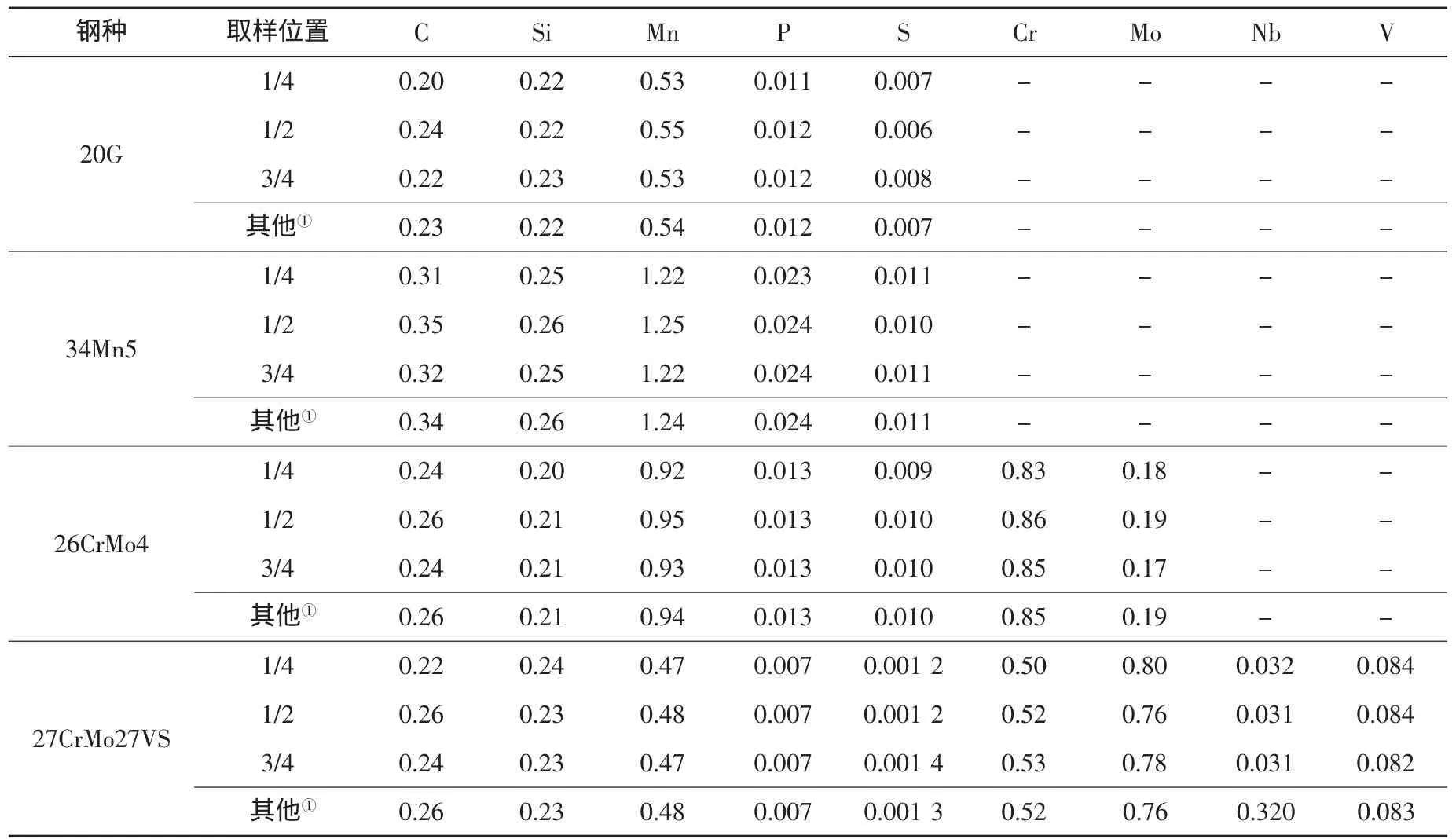

選擇 20G、34Mn5、26CrMo4、27CrMo27VS等鋼種的中低合金無縫鋼管試樣,根據鋼管曲率不同從外壁切掉1~3 mm表皮,使其平面足夠光譜激發孔的大小,再沿著從外壁至內壁壁厚方向,在壁厚的1/4、1/2、3/4處逐層分別進行光譜分析。無縫鋼管試樣不同位置的分析結果見表2。

經過逐層分析樣管清楚地看出:在無縫鋼管沿著壁厚方向,用火花源直讀光譜法分析幾個鋼種的不同層面,其Si、P、S、Nb、V元素無偏析;C、Mn、Mo、Cr元素的含量發生了變化,且含量越高偏差就越大;在試樣壁厚方向的1/2~3/4處的含量,與用其他分析方法得到的結果最接近。也就是說,沿著鋼管壁厚方向的1/2~3/4處為火花源原子發射光譜法分析測定的最佳位置,否則分析結果沒有代表性,即無縫鋼管成分的不均勻性直接影響著分析數據。

表2 無縫鋼管試樣不同位置的分析結果(質量分數)%

2.2.2 鋼管管端位置分析

從鋼管壁厚不同位置取樣點的分析數據可以看出無縫鋼管中元素含量的不均勻性。如果沿著壁厚方向加工試樣到鋼管的1/2~3/4位置,必然會造成整個試樣加工時間和成本的增加,管壁越厚,試樣加工速度越慢,不適用于大生產。為此,提出采用管端分析法。

2.2.2.1 厚壁管的分析

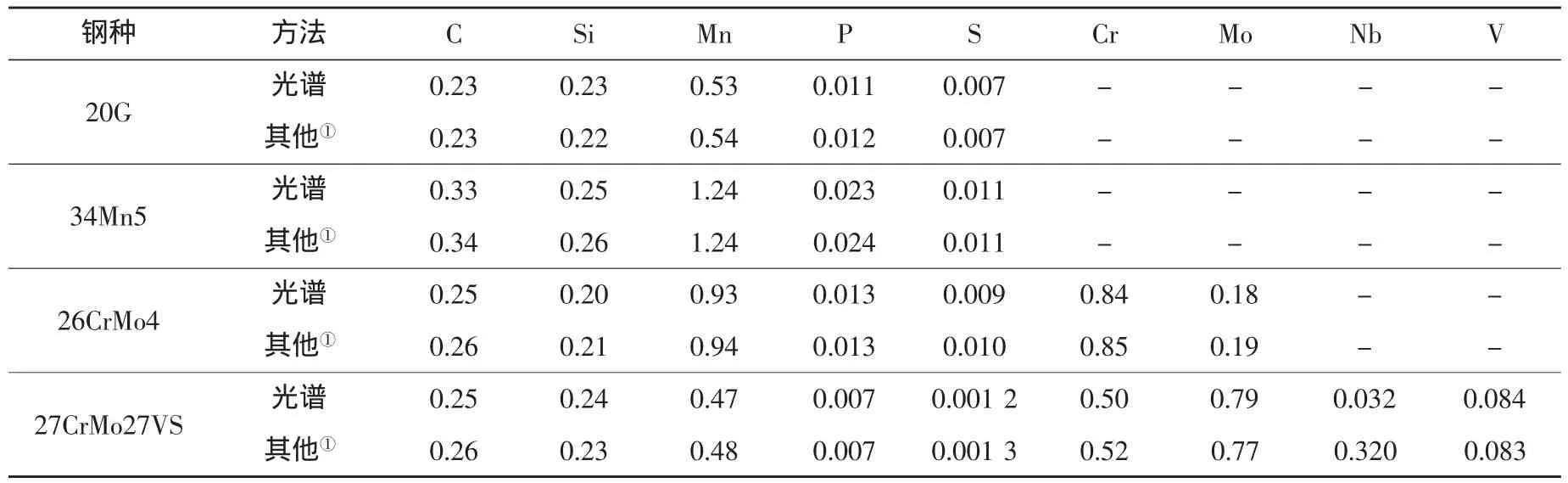

無縫鋼管有厚壁管和薄壁管之分,而光譜儀激發孔通常為Ф10~12 mm,壁厚大于激發孔的厚壁管樣最簡單的方法就是在鋼管管端處激發。Ф12 mm激發孔測定厚壁無縫鋼管管端結果見表3。

表3 Ф12 mm激發孔測定厚壁無縫鋼管管端結果(質量分數)%

表3給出了壁厚大于激發孔的厚壁管樣在管端橫截面處激發的分析數據,與其他方法分析結果吻合得相當好,完全滿足GB/T 4336—2002標準中重復性r的要求。說明在無縫鋼管的管端橫截面處激發是可行的。

2.2.2.2 薄壁管的分析

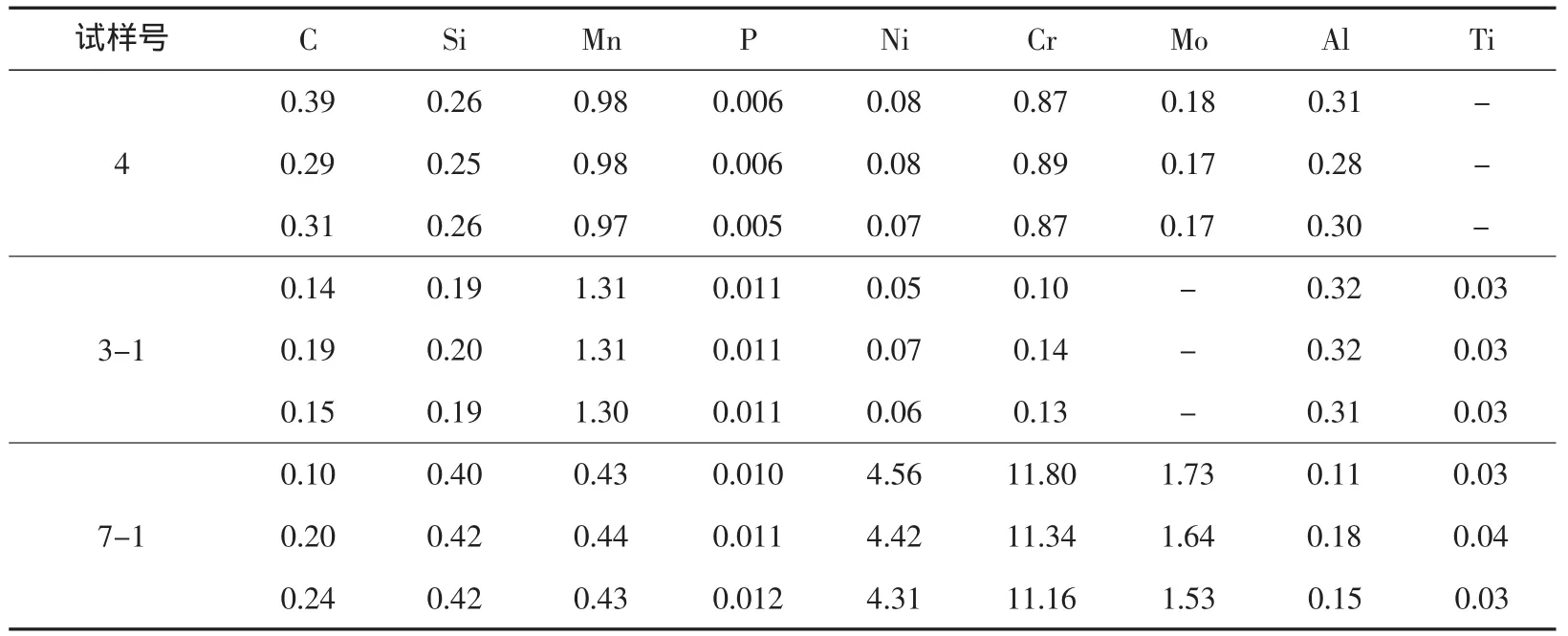

ARL4460直讀光譜儀配有小樣孔分析器。為了考察小樣孔分析測定薄壁無縫鋼管的精度,選用Ф5 mm激發孔對薄壁無縫鋼管管端連續測定3次,觀察其穩定性,分析數據見表4。從表4可以看出:C、Al和高含量的Ni、Cr、Mo元素穩定性極差,影響準確度。說明小樣孔分析的取樣面積小,代表性差,只限于研究,不適用于大生產中多元素同時分析;因此,薄壁無縫鋼管只能采用銑床把無縫鋼管樣品沿壁厚方向加工到1/2~3/4處后分析,方能保證分析的準確性。

表4 Φ5 mm激發孔測定薄壁無縫鋼管管端結果(質量分數) %

2.3 超薄樣品的分析

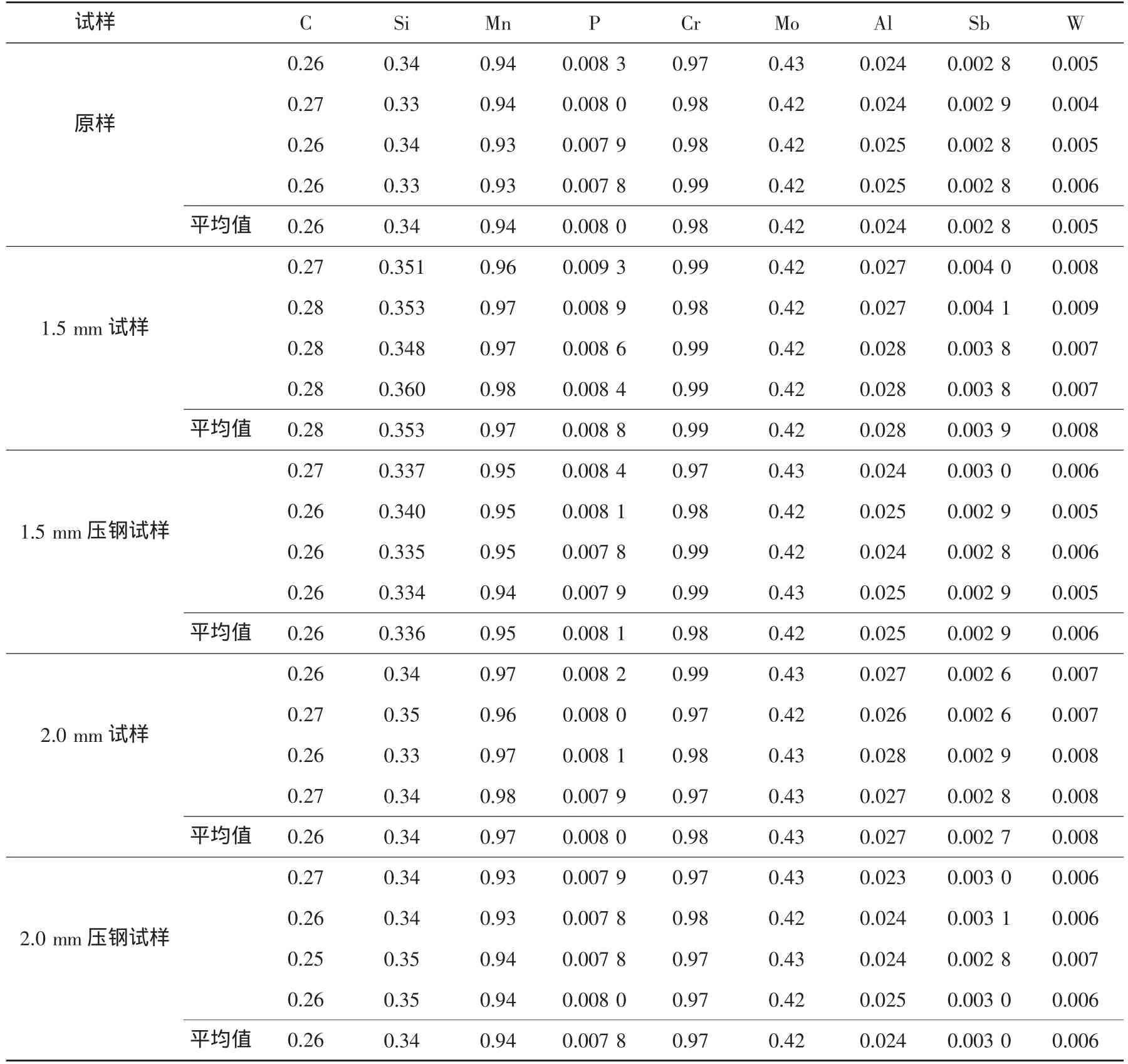

GB/T 4336—2002標準要求樣品厚度大于2.0 mm。當厚度小于1.5 mm時須壓一個傳熱樣[13]。本試驗選擇29CrMo44標樣,在此標樣上切下厚度為1.5 mm和2.0 mm的試樣各1塊,在保證同一試驗條件下,分別對原樣、1.5 mm和2.0 mm試樣、以及壓有傳熱鋼樣的1.5 mm和2.0 mm試樣,在分析面上連續測定4次,并保證樣品在制備時不得過熱[14],觀察其穩定性和準確性,測定結果見表5。

表5數據顯示:1.5 mm和2.0 mm試樣的Mn、Al、Sb、W元素分析結果明顯偏高,分析后樣品發熱;而在1.5 mm和2.0 mm試樣上壓另一塊鋼樣后的測定結果,與原樣的測定結果基本相同。通過數據分析認為:采用火花源直讀光譜分析法分析超薄試樣時,對試樣厚度有一定的要求,可在待測試樣上壓另一塊鋼樣,否則不能保證分析的準確性。

3 結 論

(1)不同物理狀態的試樣不影響火花源直讀光譜法分析的準確性,鋼中元素的測定含量不發生變化。

(2)無縫鋼管成分的不均勻性是影響火花源直讀光譜法分析數據準確性的主要因素。

(3)對于壁厚大于火花源直讀光譜儀激發孔直徑的鋼管,應選擇在鋼管管端位置進行分析;對于壁厚小于激發孔直徑的鋼管,應選擇在管壁從外壁到內壁方向1/2~3/4位置進行分析,這是保證鋼管成分分析數據準確的前提。

(4)采用火花源直讀光譜法同時分析多元素時,不可采用小孔激發,除非有特殊說明。超薄的待測試樣應壓有一塊鋼樣以便傳熱,方能保證分析數據的準確性。

[1]賈云海,苑鵬飛,張京成.冶金光電直讀光譜分析的進展[J].冶金分析,1999,19(4):30-25.

[2]劉英明.CCD火花源直讀光譜儀的系統測試[D].杭州:杭州電子科技大學,2010.

[3]李丹戈.現代分析儀器的應用及發展[C]//全國光譜分析學術年會論文集,2002.

[4]全國鋼標準化技術委員會.GB/T 14203—1993鋼鐵及合金光電發射光譜分析法通則[S].北京:中國標準出版社,1993.

[5]稅必剛.火花源原子發射光譜法分析釩鈦生鐵結果穩定性的考察[J].冶金分析,2008,28(8):76-79.

[6]馬沖先,胡曉春.標準樣品在光譜儀器分析中應用[J].理化檢測:化學分冊,2006,42(9):771-775.

[7]吳齊偉.光電直讀光譜儀分析的誤差探討[J].江蘇冶金,2006,34(4):52-53.

[8]陳英,張增坤.Spark發射光譜應用綜述[J].河北冶金,2001(2):54-58.

[9]任維萍,曹吉祥,張爽.連鑄鋼坯塊樣的狀態對火花源原子發射光譜分析準確度的影響[J].冶金分析,2009,29(9):15-21.

[10]全國鋼標準化技術委員會.GB/T 4336—2002碳素鋼和中低合金鋼火花源原子發射光譜分析方法(常規法)[S].北京:中國標準出版社,2002.

[11]全國鋼標準化技術委員會.GB/T 20123—2006鋼鐵總碳硫含量的測定 高頻感應爐燃燒后紅外吸收法(常規方法)[S].北京:中國標準出版社,2006.

[12]全國鋼標準化技術委員會.GB/T 20125—2006低合金鋼 多元素含量的測定 電感耦合等離子體原子發射光譜法[S].北京:中國標準出版社,2006.

[13]全國鋼標準化技術委員會.GB/T 20066—2006鋼和鐵化學成分測定用試樣的取樣和制樣方法[S].北京:中國標準出版社,2006.

[14]闞斌,程堅平,丁陳來,等.取制樣質量對光譜分析結果影響的探討[J].安徽冶金,2001(4):21-24,27.

表5 不同厚度超薄試樣的測定結果(質量分數) %