發電機內冷水超凈化及微堿裝置的應用

達海華

(甘肅大唐國際連城發電有限責任公司,甘肅 蘭州 730332)

發電機內冷水超凈化及微堿裝置的應用

達海華

(甘肅大唐國際連城發電有限責任公司,甘肅 蘭州 730332)

針對目前發電機內冷水運行中普遍存在pH值偏低、銅導線腐蝕速率快、Cu2+和電導率超標等問題,分析了影響發電機冷卻水質量的主要因素及控制標準,介紹了應用超凈化及全自動微堿裝置進行內冷水處理的方案,評價了方案實施后的效果,總結了運行經驗。

超凈化;微堿裝置;電導率;Cu2+含量

1 設備概況

某公司3,4號發電機組(2×330 MW)采用水—氫—氫冷卻方式,定子繞組采用水內冷方式。2005年,2臺機組內冷水系統各安裝了1套XL-07系列發電機冷卻水超凈化裝置。在運行過程中,內冷水經常發生pH值小于8.0的情況。由于內冷水pH值偏低會引發銅導線腐蝕,造成內冷水中Cu2+含量時高時低,電導率隨水質變化波動較大,整個系統水質不穩定;而且超凈化樹脂壽命周期僅為1年左右,使用壽命較短,經濟性不高。

2 影響發電機內冷水質量的主要因素

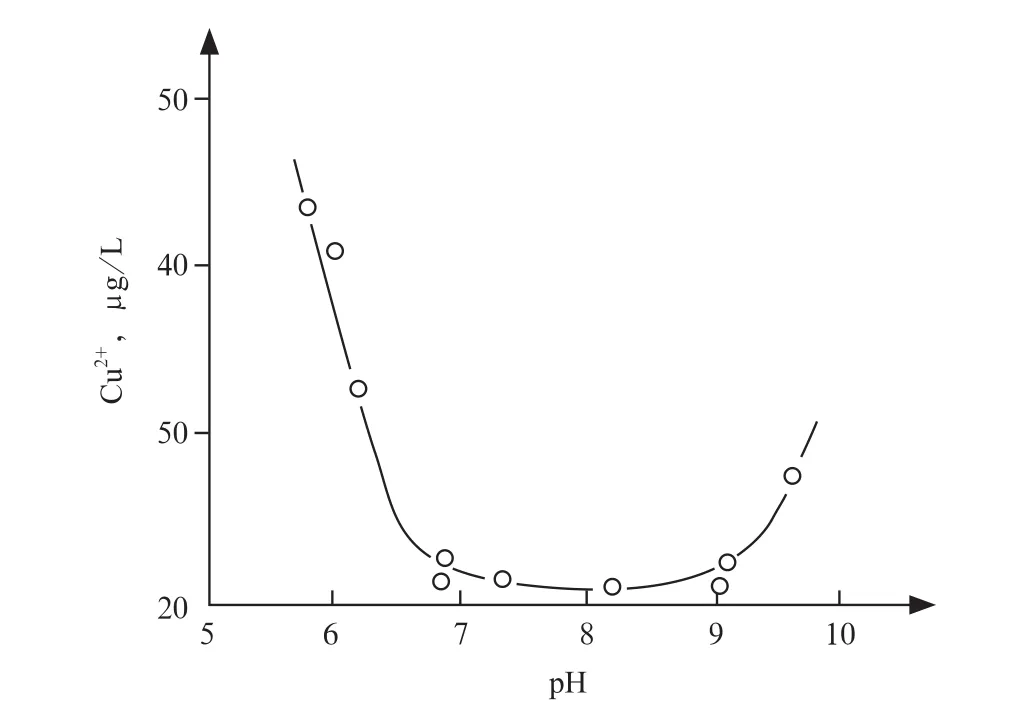

水內冷發電機最大的問題是銅導線的腐蝕。銅導線的腐蝕會引起冷卻水中Cu2+含量增加、冷卻水電導率上升,導致發電機泄漏電流增加、絕緣性能下降;銅的腐蝕產物在空芯銅導線內沉積,冷卻水流量降低,有可能使銅導線內部發生堵塞,線圈溫度上升,甚至導致發電機線圈燒毀,造成重大設備事故。因此,要最大限度地抑制銅導線的腐蝕。發電機內冷水電導率和pH值及溶解氧對銅導線腐蝕速度的影響如圖1,2,3所示。

由圖1可見,內冷水電導率大于2.0 μS/cm時,銅腐蝕速度趨于平穩。從防腐的角度來說,控制內冷水電導率在2.0~5.0 μS/cm,有利于系統防腐;但會造成發電機絕緣性能下降,有可能導致銅導線接地。所以,為了滿足絕緣性能,必須要保證較低的電導率。但是,電導率降低時,Cu2+含量又會升高,不利于系統防腐及改善銅導線的腐蝕狀況。因此,為了同時保證系統的絕緣水平和防腐性能,應當選擇一個既能保持較高的絕緣水平,又能使銅導線的腐蝕速率最小的電導率。

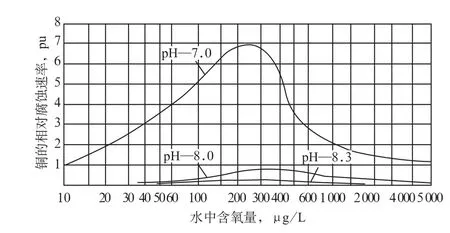

圖2 pH值對銅腐蝕速率的影響

圖3 銅的腐蝕速率與內冷水pH值、含氧量的關系

由圖2可見,內冷水pH值在7.0~9.0時,銅的腐蝕速率最低。

由圖3可見,內冷水pH值為7.0時,銅的腐蝕速率隨水中溶氧量變化而起伏很大;pH值達到8.0時,銅的腐蝕速率隨水中溶氧量變化而起伏的程度大幅減弱;pH值大于8.0時,銅的腐蝕速率趨于穩定。

3 發電機內冷水控制標準

為滿足發電機對地絕緣及銅線棒防腐蝕的要求,國家能源局2011年頒布的電力行業標準DL/T 801—2010《大型發電機內冷卻水質及系統技術要求》,對200 MW及以上水內冷汽輪發電機定子空心銅導線冷卻水質、雙水內冷冷卻水質、定子不銹鋼空心導線冷卻水質控制標準作出了最新規定。其中,對于定子空心銅導線發電機組,要求控制冷卻水電導率在0.4~2.0 μS/cm、控制pH值在8.0~9.0。當pH值為7.0~9.0時,控制溶氧量不大于30 μg/L;控制Cu2+含量不大于20 μg/L。同時注明,pH值由7.0升至8.0時,銅腐蝕速率可下降為1/6;由8.0升至8.5時,銅腐蝕速率可下降為1/15。

該標準修改了DL/T801—2002《大型發電機內冷卻水質及系統技術要求》中控制電導率不大于2.0 μS/cm、pH值7.0~9.0、Cu2+含量不大于40 μg/L、溶氧量不大于30 μg/L的規定,并對發電機內冷水電導率下限值作出了具體規定,對內冷水pH值與溶解氧控制值的規定也更為合理,對Cu2+含量的要求更為嚴格。總的來說,該標準對發電機內冷水水質的處理提出了更高的要求,水質標準更為嚴格。

4 微堿裝置應用

為改善發電機內冷水水質、提高內冷水pH值、減少系統腐蝕、延長樹脂壽命,根據內冷水實際情況,該公司于2013年對內冷水系統進行了改造,在原有超凈化裝置基礎上,增設了一套全自動調節微堿裝置。整個內冷水系統由超凈化裝置、特種樹脂、樹脂捕捉器、微堿裝置、在線監測儀表、儀表柜等部分組成。

4.1 改造方案

(1) 在超凈化裝置出水管上增加1個出水總門。

(2) 將出水取樣點改至出水捕捉器與出水總門之間,原有取樣點改為加堿點。

(3) 將系統的除鹽水補水管路,改至超凈化裝置出水管段后側接近水箱底部的進水門前。

(4) 加裝1套自動加堿裝置柜,上部為控制系統,下部為溶藥箱,進口計量泵裝在藥箱上。

(5) 加堿裝置為全自動控制,由PID調節器根據超凈化裝置出水電導率大小自動控制電磁計量泵運行頻率,調整加堿量大小。設定加藥泵啟動電導率為0.4 μS/cm、停止電導率為1.0 μS/cm,將裝置出水電導率控制在設定值0.55 μS/cm(此狀態下內冷水系統pH值約為8.0~8.5)。

(6) 堿液的配置:分析純NaOH,堿濃度為0.5 %,藥箱容量70 L,每次配藥70 L。

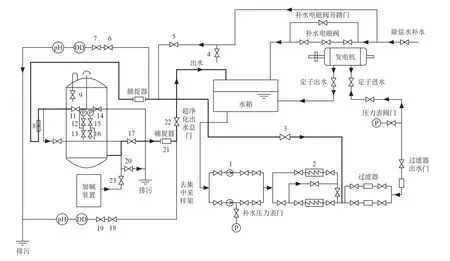

(7) 加堿計量泵的設置:將沖程旋鈕(stroke)調至10 %~20 %,通過按住方式鍵將計量泵設置為外部控制方式,選擇第3種控制方式(mA響應);設置mA對應的泵速,4 mA對應0 SPM,20 mA對應10 SPM。改造后內冷水系統設備連接如圖4所示。

4.2 運行注意事項

(1) 投運加堿裝置前,要確認加堿點加堿門全開,堿箱中堿液充足,超凈化裝置已運行穩定(出水電導率降至0.5 μs/cm以下),監測儀表已投運。

(2) 堿液配制濃度為0.5 %,藥箱藥液可用約25天。運行人員應注意觀察藥箱液位,當液位低于20 L時及時配藥;配藥時注意藥液一定要混合均勻。

(3) 超凈化裝置在短時間停運時,可不進行正洗,直接投運;較長時間(大于12 h)停運后重新投入使用時須進行正洗,以防止直接投運超凈化裝置出水電導過高,影響系統安全。

圖4 改造后的內冷水系統

(4) 正洗和運行時,用超凈化裝置進水門來調節流量;注意門要緩慢開啟,防止大流量沖擊損壞流量計。

(5) 儀表取樣系統取樣流量計的流量調節要在電極要求的范圍內,防止取樣管路超壓泄漏。

(6) 每月檢查1次樹脂捕捉器運行情況。檢查時,透過視鏡觀察樹脂捕捉器內樹脂捕捉量,如果發現捕捉器內有樹脂,應將超凈化裝置從系統解列,并把樹脂從排放口排放掉,然后檢查設備,查明原因并進行處理。放掉捕捉器內的樹脂后禁止直接投運,應開啟超凈化裝置出水門,沖洗干凈后再投運。

(7) 超凈化裝置在運行期間壓差一般增加很少,盡量避免對設備進行反洗操作,以免樹脂亂層影響出水效果。

(8) 每半年校正1次儀表,尤其是pH值表。

(9) 當超凈化裝置需要停運時,應先停運全自動調節微堿裝置。

(10) 超凈化裝置應始終保持充滿水的狀態,防止樹脂脫水而失效。

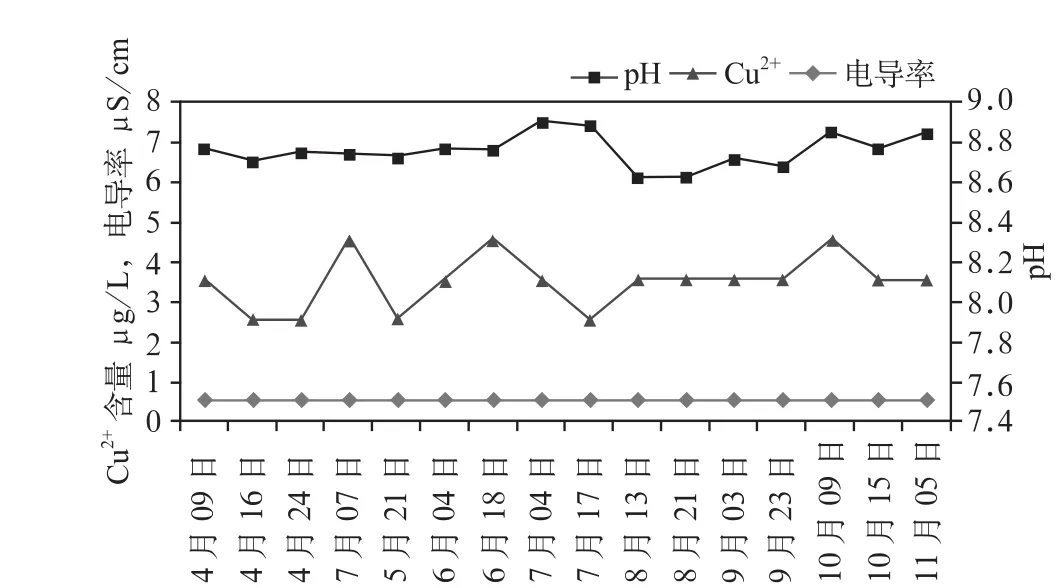

5 運行效果

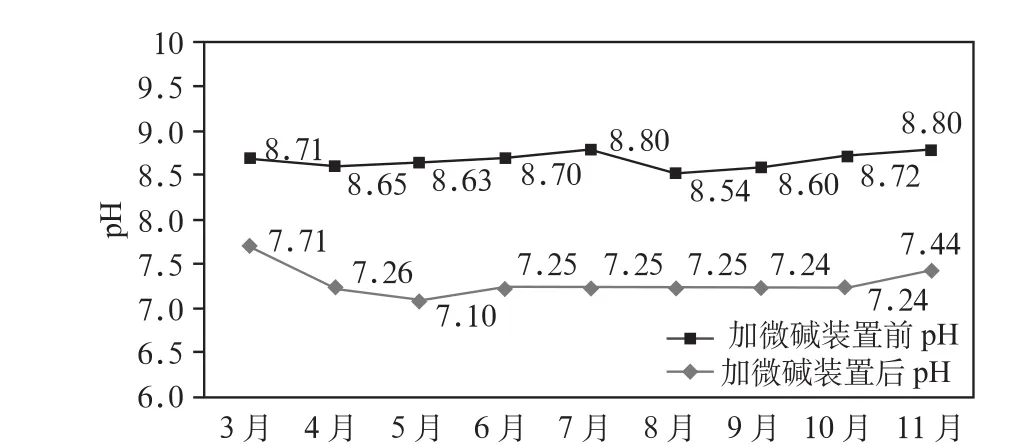

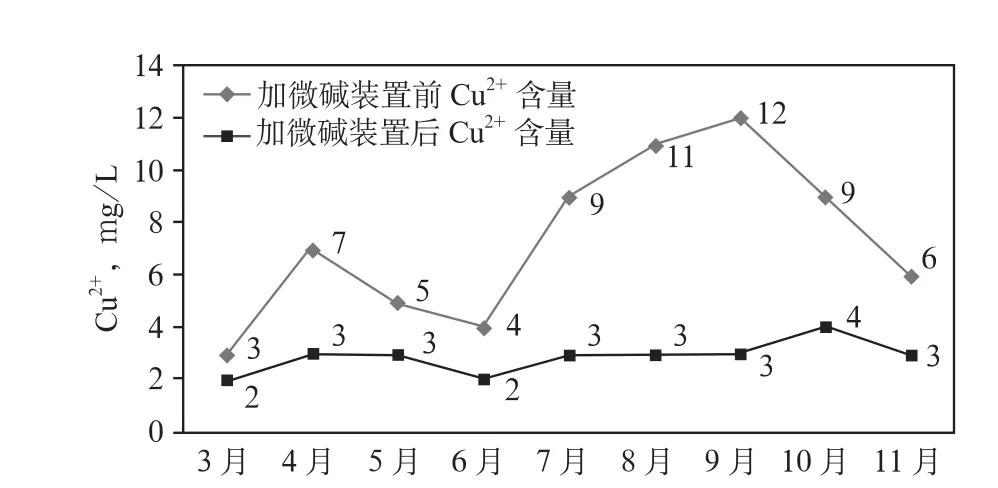

由圖5,6,7所示數據統計結果可知,發電機內冷水系統投入微堿裝置后,內冷水系統電導率穩定性非常好,均在0.50~0.60 μS/cm;內冷水pH值得到有效提高,均維持在8.0~9.0范圍內,并基本穩定在8.4~8.7;Cu2+含量較改造前降低,基本在5 μg/L以下,比較穩定。通過改造,內冷水水質得到明顯改善,完全符合DL/T801—2010《大型發電機內冷卻水質及系統技術要求》中相關水質規定;且運行時水質波動小,趨于穩定狀態,能保證內冷水系統安全穩定運行。

圖5 微堿裝置投運后發電機內冷水水質

圖6 加微堿裝置前后內冷水pH值對比

圖7 加微堿裝置前后內冷水Cu2+含量對比

6 結束語

采用微堿裝置后,內冷水水質得到提高,水質合格、穩定;內冷水系統不需要換水操作,補水量很少,運行周期延長。實際運行中,運行操作簡便;樹脂壽命可由原來的1年提高到2年。壽命到期后只需更換超凈化樹脂,維護工作量小。長期的實踐證明:該改造效果良好,保證了內冷水系統安全穩定運行。

1 DL/T801—2010大型發電機內冷卻水質及系統技術要求[S].

2 曹長武,宋麗莎,羅竹杰.火力發電廠化學監督技術[M].北京:中國電力出版社,2005.

3 李海燕.發電機內冷水系統優化運行綜述[C].電廠化學2009學術年會暨中國電廠化學網高峰論壇論文集,武漢,2009.

4 劉應鑫.化學除鹽水電導率超標原因分析及處理[J].電力安全技術,2012(10).

5 張偉江,牟法海,李鐵軍,等.國產300MW機組調試中給水系統問題的處理[J].電力安全技術,2011(6).

2014-11-17。

達海華(1980-),女,工程師,主要從事燃煤火力發電廠化學監督、節水管理工作,email:1805023495@qq.com。