轉爐煉鋼動態模型計算精度研究

鄭 毅,趙國光,管 萍

(上海梅山鋼鐵股份有限公司1.技術中心;2.煉鋼廠;3.設備部,江蘇南京210039)

轉爐煉鋼動態模型計算精度研究

鄭 毅1,趙國光2,管 萍3

(上海梅山鋼鐵股份有限公司1.技術中心;2.煉鋼廠;3.設備部,江蘇南京210039)

上海梅山鋼鐵股份有限公司轉爐動態模型采用代數學模型,可每隔一定送氧量計算預測熔池內鋼水的溫度和碳含量。針對其計算精度低的問題進行原因分析,并提出了改進措施。結果表明,一倒溫度、動態礦石量、爐渣活性、鋼種、底吹等因素的不穩定控制是造成動態模型計算精度出現波動的主要原因,通過采取穩定控制、推行標準化作業、根據鋼種[P]要求和轉爐碳氧積對自學習爐次進行分組等措施,動態模型計算精度由65%提高至80%以上。

轉爐;動態模型;計算精度;波動

1 引言

終點碳溫雙命中率體現了轉爐冶煉技術水平,較高的命中率可有效降低補吹率,提高鋼水質量。模型煉鋼相比人工煉鋼可有效減少人為干擾因素,推進標準化作業水平,提高轉爐終點命中率,降低補吹率、輔料消耗和勞動強度。轉爐煉鋼模型經歷了靜態控制、動態控制和轉爐全自動控制3個發展階段,其中動態控制是轉爐全自動控制的重要組成部分,它根據副槍測量數據和終點碳溫目標值,計算命中終點所需的供氧量和冷卻劑加入量,并實時預報熔池內鋼水溫度和碳含量,其計算精度高于靜態模型,因而許多冶金工作者和各大鋼廠對此進行了大量研究[1~3]。

上海梅山鋼鐵股份有限公司(以下簡稱梅鋼)轉爐煉鋼模型于2012年4月上線運行,通過不斷調試和完善于2013年下半年實現全自動煉鋼,取得了一定效果,但動態模型計算精度只有65%左右且波動大,與國內其他先進鋼廠有較大差距。因此,很有必要開展轉爐煉鋼動態模型計算準確性研究。

2 動態模型計算精度影響因素分析

梅鋼動態模型在川崎重工的動態模型控制方法基礎上進行了改進,它可在一倒副槍測定成功后,根據測量結果和冷卻劑加入量,采用脫碳方程、升溫方程逆向計算的方法,每隔一定送氧量計算預測熔池內鋼水的碳含量和鋼水溫度,以控制轉爐終點。動態模型的計算精度受模型自身算法和轉爐冶煉的影響,下面就轉爐冶煉條件和過程控制方面對模型計算的影響進行分析。

2.1 一倒溫度的影響

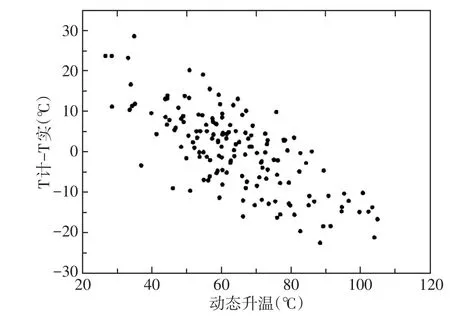

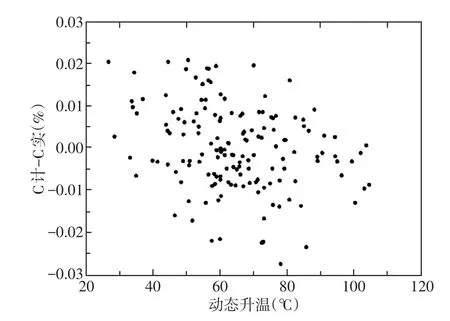

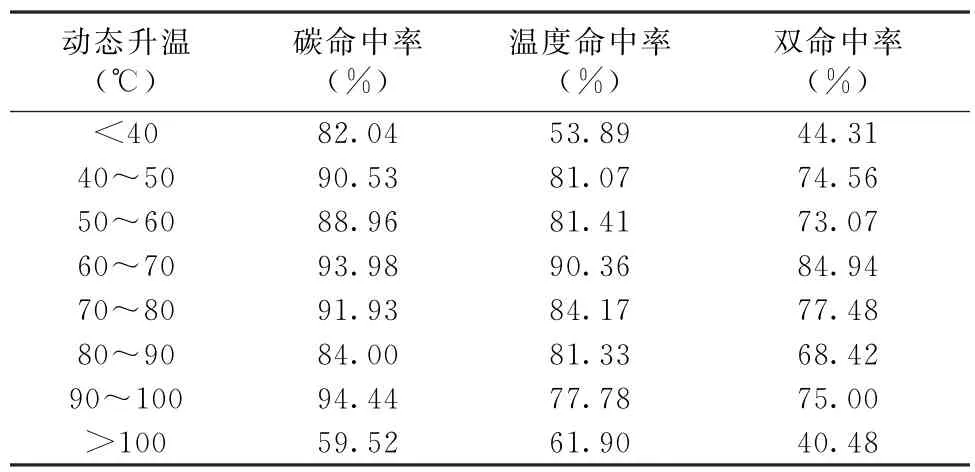

一倒溫度根據目標溫度來進行控制,歸結為動態升溫量控制,即目標溫度與一倒溫度之差。動態升溫量越大,說明一倒溫度相對目標溫度就越低。從圖1及圖2看出,動態升溫量對模型溫度計算精度的影響較大,兩者存在明顯的線性關系,而對模型碳計算精度影響相對較小。隨著動態升溫量的增加,模型計算溫度相對實績溫度逐漸變小,兩者的絕對誤差先減小后變大,即模型計算精度先提高后下降。這說明一倒溫度控制過高或過低均不利于提高模型計算精度,控制過低,TSC測量后的動態吹氧量增加,導致模型計算累積誤差增大;控制過高,一方面需要加入礦石進行調溫,使得熔池內升溫速度產生波動,另一方面會采用高槍位軟吹,使得升溫速度降低,從而使得模型計算溫度大于實際溫度。

圖1 動態升溫與溫度計算精度的關系

圖2 動態升溫與碳計算精度的關系

2.2 一倒碳的影響

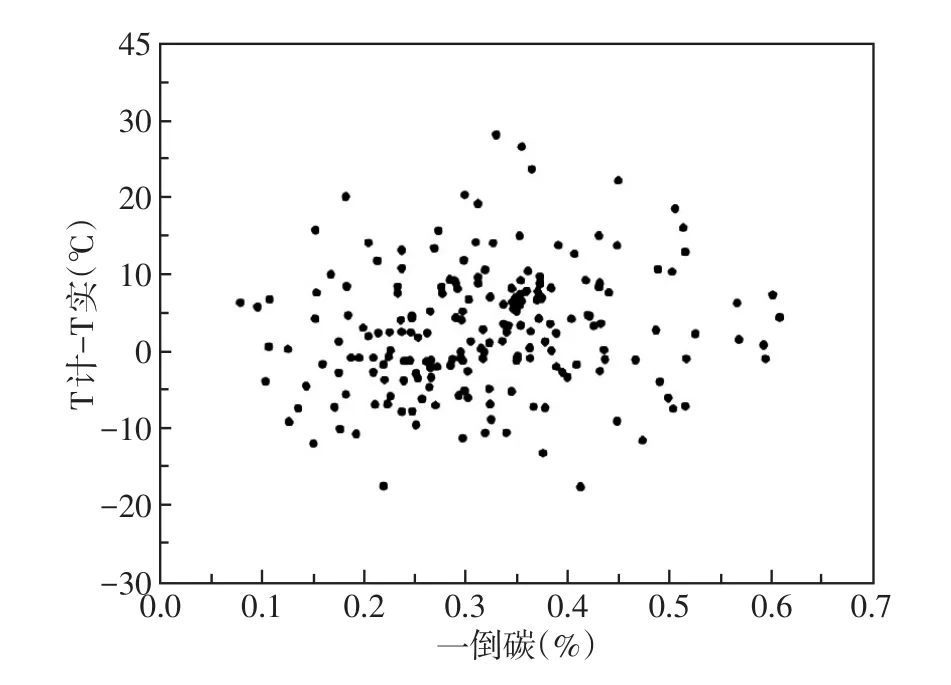

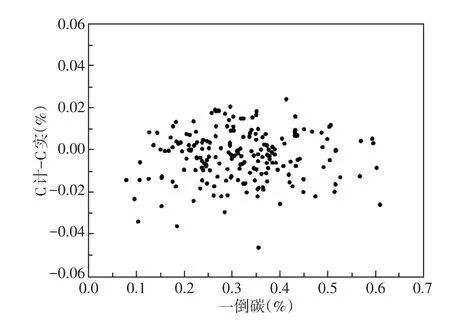

當一倒碳偏高時,終點拉碳通常會采取低槍位的操作模式,同時加入適當的礦石等冷卻劑,以加強熔池攪拌,加快碳的傳質速度,增加渣中氧的供給,提高脫碳速度。而升溫速度受冷卻劑加入量的影響,當一倒碳偏低時,終點拉碳一般采取高槍位的操作模式,以減緩碳氧反應,對于此種情況升溫速度較慢。從圖3、圖4看出,一倒碳含量對模型溫度和碳的計算精度基本上沒有影響,這表明通過自學習,針對一倒碳含量的變化模型能夠得出較為正確的輸出結果。

圖3 一倒碳與溫度計算精度的關系

圖4 一倒碳與碳計算精度的關系

2.3 動態礦石量的影響

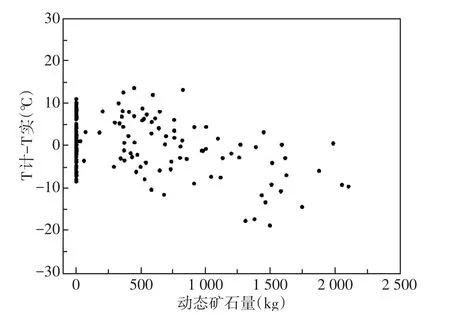

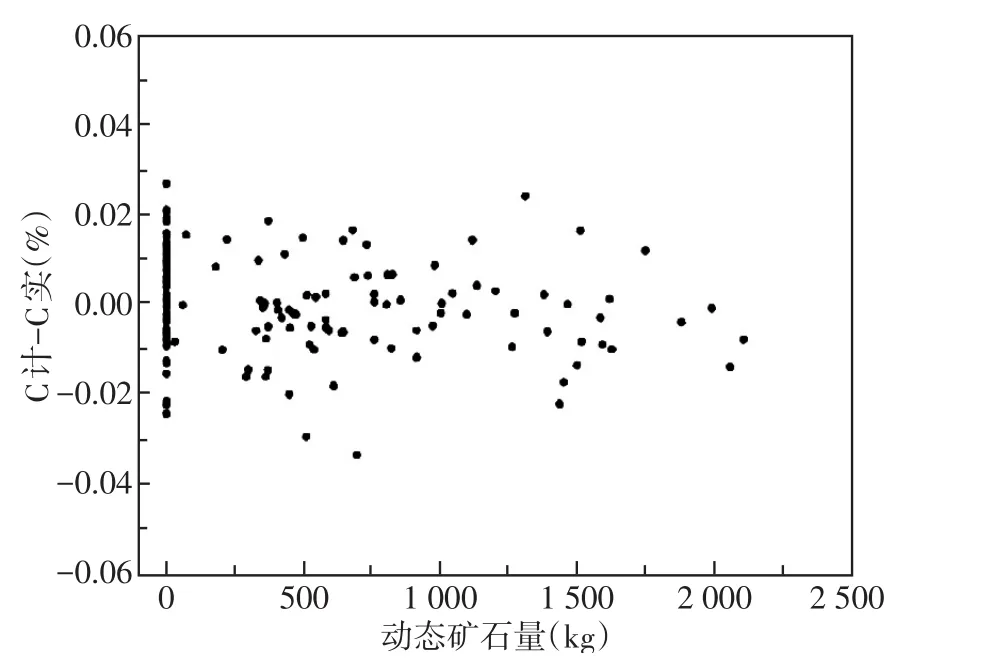

當一倒溫度或一倒碳偏高時需要加入一定量的礦石進行調溫,以達到終點碳溫目標控制要求,這部分礦石稱為動態礦石量。從圖5看出,隨著動態礦石量的增加,溫度計算差值降低,即模型溫度計算值相對實績值逐漸減小,礦石對模型溫降和實際溫降并不同步,當礦石加入量>1t時,計算值<實績值。這有兩方面的原因,一是在模型中礦石冷卻能設定偏大,造成模型計算的溫降大于實際;二是吹煉末期時間短,加入大量礦石并不能完全熔化,而模型是按礦石完全熔化進行溫降計算的。從圖6看出,礦石對碳計算精度沒有明顯影響。

圖5 動態礦石量與溫度計算精度的關系

圖6 動態礦石量與碳計算精度的關系

2.4 爐渣活性的影響

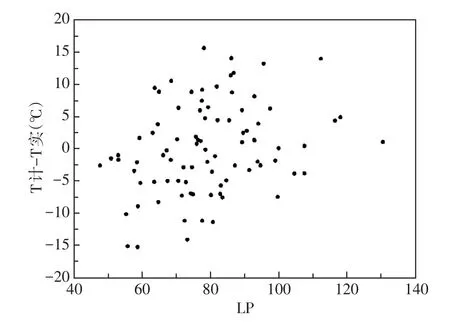

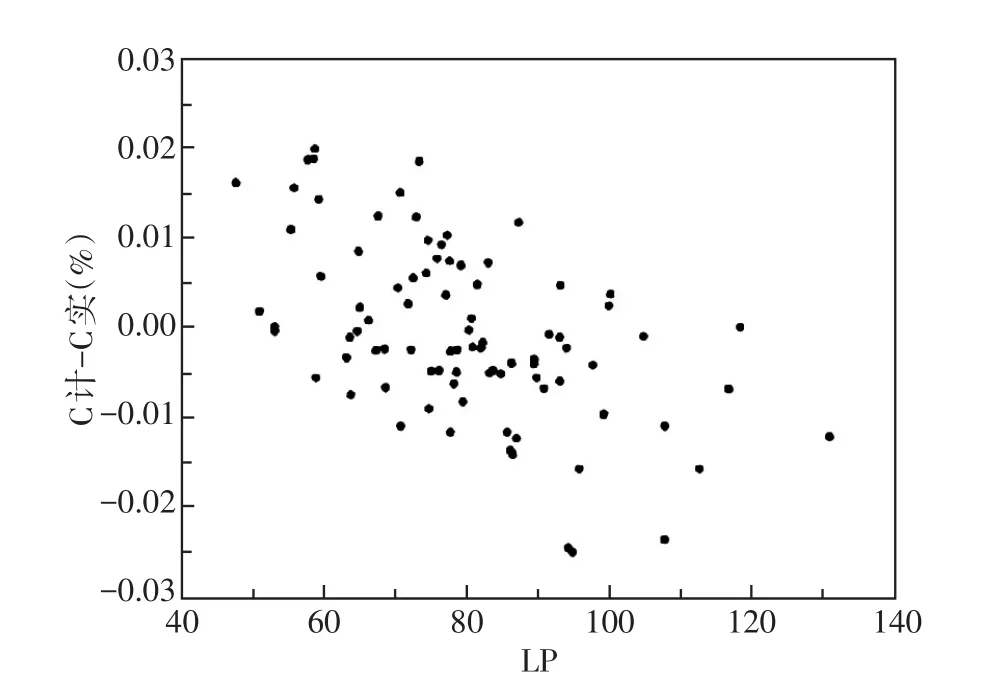

爐渣的磷分配比LP可用來表示其活性,LP越大爐渣越好。從圖7、圖8看出,隨LP增加,模型溫度計算值相對實績值逐漸增大,模型碳計算值相對實績值逐漸減小,而吹氧量基本無變化。這是因為爐渣活性越好,其比面積就越大,渣層越厚,對鋼水的覆蓋就越好,氧的傳遞減緩,使得脫碳速度和升溫速度下降,終點碳實績值相比計算值增加,溫度實績值相比計算值降低,即出現模型溫度計算誤差為正,碳計算誤差為負。

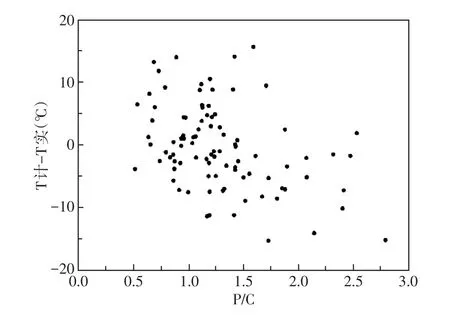

由于轉爐渣樣每隔三爐化驗一次,因此LP的評價不具備實時性,而且屬于轉爐冶煉的最終結果,不適用于模型控制。其實爐渣狀況在轉爐TSC副槍測量時已經可見端倪,可用鋼水中的[C]、[P]協調性來進行判定。我們稱P/C為碳磷協調指數,其表達式為[P]×1 000/([C]×100),P/C越大,爐渣活性就越差,脫碳反應就越快,對模型計算精度的影響見圖9和圖10。因此爐與爐之間爐渣狀況的差異會造成動態模型計算出現波動。

圖7 LP與溫度計算精度的關系

圖8 LP與碳計算精度的關系

2.5 鋼種的影響

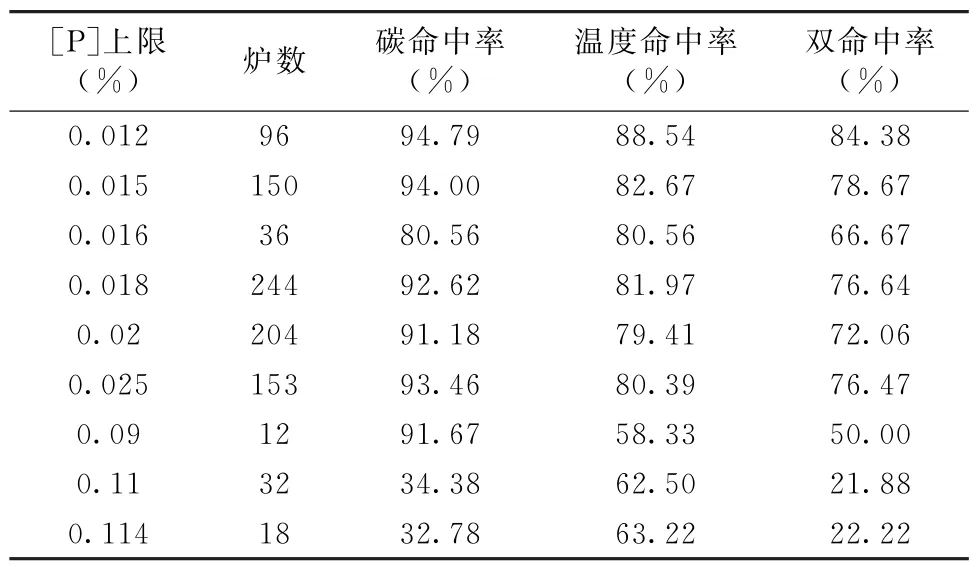

鋼種對冶煉過程的影響主要表現在鋼種對轉爐終點[P]的要求,[P]的上限值越大,所需渣量就越小,對過程渣的活性要求越低,終點拉碳操作相對越容易和穩定。表1列出了不同鋼種模型的計算精度,其中模型計算碳的命中范圍為±0.02%,溫度命中范圍為±13℃。從表1看出[P]上限為0.012%鋼種的模型溫度計算準確率最高,達到88%,主要是該類鋼種冶煉要求高,入爐物料穩定并采用精料方針,過程操作和終點控制標準化作業水平高。0.015%~0.025%含磷量的鋼種基本相近,在80%左右,說明在該區間范圍內鋼種對模型計算精度沒有影響。0.09%~0.114%的含磷鋼最低,只有60%左右,主要是該類鋼種渣量極低,終點脫碳及升溫速度很快,與其他鋼種交叉冶煉時模型自學習獲得的參數不適用于含磷鋼。模型碳的計算準確率也表現出相類似的趨勢。

圖9 P/C與溫度計算精度的關系

2.6 底吹的影響

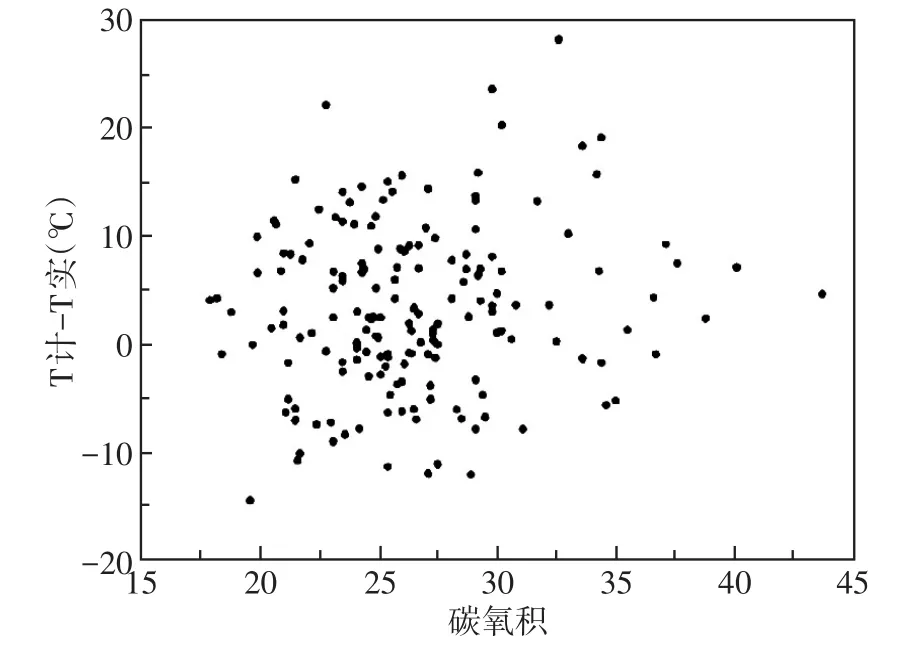

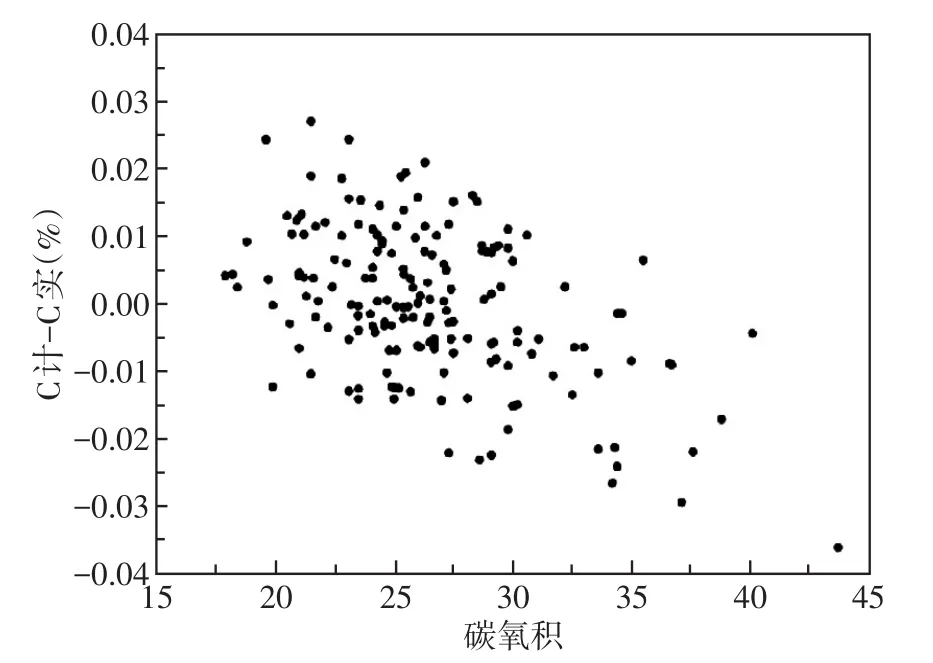

碳氧積大小可用來表征底吹好壞,碳氧積小,說明底吹好。底吹是轉爐冶煉的重要動力學條件,影響脫碳速度,特別是在吹煉末期鋼水中碳濃度已經很低,此時碳氧反應的限制性條件是碳的傳質速度,底吹好,碳的傳質速度就快,從而促進脫碳速度。在整個爐役期間,底吹流量是不斷變化的,這和爐底侵蝕速度和爐底厚度有關。從圖11、圖12看出,碳氧積與碳計算差值呈負相關,與溫度計算差值呈弱正相關。當底吹得好時,實際脫碳速度大于模型計算脫碳速度,即終點碳實績值小于計算值,底吹流量越大差值越為明顯。由于脫碳速度的加快,碳氧反應放出的熱量增加,從而在一定程度上加快了升溫速度,使得終點溫度實績值大于計算值。這表明動態模型參數即使通過自學習也難以適應底吹的不斷變化。

表1 不同鋼種模型計算精度

圖11 碳氧積與溫度計算精度的關系

3 優化措施與效果

圖12 碳氧積與碳計算精度的關系

3.1 優化措施

綜合前文分析可得,一倒溫度、動態礦石量、爐渣活性、鋼種、底吹是動態模型計算精度的重要影響因素,為此從穩定控制和完善程序等方面提出措施。

(1)穩定控制。①在轉爐終點控制時,追求碳的命中和溫度的命中不可偏廢。從表2看出,當動態升溫量在60℃~80℃之間時模型碳和溫度的計算精度均較高,因此轉爐一倒溫度應控制在比目標溫度低60℃~80℃。②在吹煉末期嚴格控制礦石加入量,最多不能超過1t,以防止加入的礦石來不及完全熔化造成模型計算溫度偏低。③控制好過程渣活性,避免爐渣過干或過活,將一倒碳磷協調指數P/C穩定控制在1.0~1.5有利于提高模型計算精度。④提高終點槍位控制的標準化作業水平。

表2 不同動態升溫范圍的模型計算精度

(2)完善程序。按鋼種和底吹情況對模型進行自學習分組,根據當前冶煉爐次條件自動選擇相關的自學習參數。鋼種分組根據鋼種的[P]上限要求分為三組:[P]上限<0.015%的鋼種,[P]上限在0.015%~0.025%之間的鋼種,[P]上限>0.025%的鋼種。底吹分組根據上一爐的碳氧積分為三組:碳氧積<25的爐次,碳氧積在25~30之間的爐次、碳氧積>30的爐次。

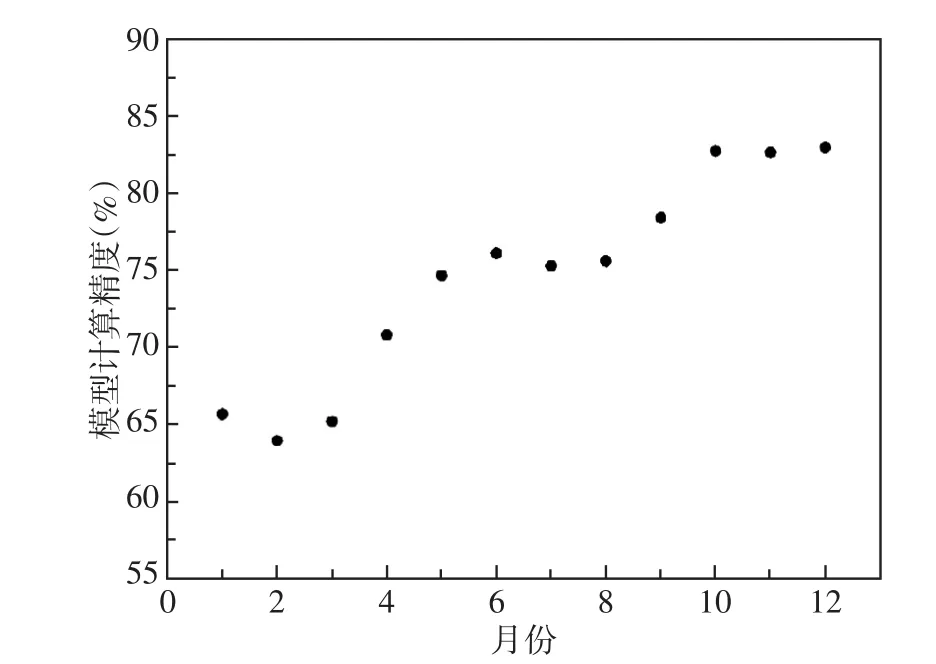

3.2 改進效果

從2014年4月起上述措施陸續得到實施,模型計算精度開始逐步提高,如圖13所示。當自學習分組程序修改完成后,模型計算精度達到了80%以上,較改進前提高15個百分點以上。

圖13 2014年動態模型計算精度的變化

4 結論

(1)轉爐動態模型根據轉爐冶煉末期脫碳和升溫規律所確立,采用代數學模型,可每隔一定時間或一定送氧量計算預測熔池內鋼水的碳含量和溫度。

(2)一倒溫度、動態礦石量、爐渣活性、鋼種[P]要求、底吹等因素的不穩定控制是造成動態模型計算精度出現波動的主要原因,通過簡單的自學習方式模型仍無法適應上述因素的變化。

(3)為提高動態模型計算精度,從兩方面進行了改進,一是穩定控制,推行標準化作業;二是根據鋼種[P]要求和轉爐碳氧積對自學習爐次進行分組。通過改進,動態模型計算精度由65%提高至80%以上。

[1] 李俊,冉瑞生,齊坤,等.基于Levenberg-Marquardt算法的轉爐動態脫碳自學習模型研究與應用[J].工業加熱,2013,42(3):49-52.

[2] 陳婉,施月循,陳海耿.氧氣頂吹轉爐吹煉過程動態模型[J].煉鋼,2003,19(6):38-40,57.

[3] 陳軍鵬,杜斌,李青.有副槍轉爐復合動態模型[C].2003中國鋼鐵年會論文集,2003:723 -727.

[4] 應昊.碳鋼轉爐動態模型的應用[J].冶金自動化,2006,S2:696-699.

Study on Calculation Accuracy of Converter Dynamic Model

ZHENG Yi1,ZHAO Guo-guang2,GUAN Ping1

(1.Technology Center of Shanghai Meishan Iron and steel Co.,Ltd,Nanjing 210039,Jiangsu,China; 2.Steelmaking Plant of Shanghai Meishan Iron and steel Co.,Ltd,Nanjing 210039,Jiangsu,China; 3.Equipment Department of Shanghai Meishan Iron and steel Co.,Ltd,Nanjing 210039,Jiangsu,China)

Converter dynamic model in Shanghai Meishan Iron and steel Co.,Ltd is algebraic model and can forecast the liquid steel temperature and carbon content every a certain amount of oxygen.The paper analyses the reason of low calculation accuracy and proposes the improvement measures.The results show that the factors,such as temperature of TSC,amount of iron ore after TSC,slag activity,steel grade,and status of bottom blow,are not controlled steadily is the primary reason which causes the fluctuation of calculation accuracy.By application of several measures such as stability control,implementation of standardized Operation and grouping of self-learning based on the maximum[P]content of steel grade and the product of carbon content and oxygen content,the calculation accuracy of dynamic model raises from 65%to above 80%. Key words:converter;dynamic model;calculation accuracy;fluctuation

TF345

A

1001-5108(2015)06-0016-06

鄭毅,工程師,主要從事轉爐煉鋼工藝和模型開發應用方面的工作。