PLC及伺服電機的精確定位輸送機械手設計

PLC及伺服電機的精確定位輸送機械手設計

張順星1,梁小宜2

(1.陜西工業職業技術學院,陜西 咸陽 712000;2.麥克傳感器有限公司,陜西 寶雞 721006)

Research and Realization of Communication Control Between PLC andInverter Based on PLC and Servo Motor

ZHANG Shunxing1,LIANG Xiaoyi2

(1.Shaanxi Polytechnic Institute,Xianyang 712000,China;2.Micro Sensor Limited Company,Baoji 721006,China)

摘要:為了建成一套精確定位的輸送機械手控制系統,以西門子S7-200系列PLC和松下MINAS A5系列交流伺服驅動器為例,提出了使用PLC主機單元的高速脈沖輸出端口控制伺服驅動器實現定位控制的方案。

關鍵詞:PLC;氣動機械手;伺服電機;定位控制;運動包絡

中圖分類號:TH138

文獻標識碼:A

文章編號:1001-2257(2015)04-0033-03

收稿日期:2015-01-07

基金項目:陜西工業職業技術學院科研項目(ZK12-19)

作者簡介:張順星(1980-),男,河南焦作人,講師,碩士,研究方向為電氣自動化控制;梁小宜 (1981-),男,陜西寶雞人,工程師,碩士,研究方向為自動化儀器儀表。

Abstract:For the purpose of composing a precise positioning control conveying manipulator,the positioning control design of using PLC’s high-speed pulse train output to control servo drive is proposed,with the example of S7-200 series PLC and Panasonic servo drive.

Key words:programmable logic controller;pneumatic manipulator;servo motor; positioning control;motion profile

0引言

機械手可以提高生產作業的自動化水平及產品質量,減輕操作者的勞動強度,提高生產的效率。輸送機械手可以將工件從一個工作臺上搬運到另一個工作臺上進行加工,實現工件在工作臺之間的傳輸,在自動化生產線中得到了廣泛的應用。精確的定位能力,是衡量輸送機械手性能的重要指標。伺服電機是將收到的電信號轉換成電機軸上的角位移輸出,使用自帶的編碼器將運行信號反饋給伺服驅動器,實現閉環控制,可實現精確的定位控制。

1輸送機械手總體結構設計

1.1輸送機械手系統結構

輸送機械手控制系統主要由氣動機械手、伺服驅動直線運動定位系統組成。氣動機械手是一個能實現升降、伸縮、氣動手指夾緊/松開和沿垂直軸旋轉的四維運動的工作單元,實現抓取和放下工件的功能。伺服驅動直線運動定位系統主要由伺服電機、驅動器和直線運動傳動組件組成。直線運動傳動組件包括直線導軌底板、同步輪、同步帶、直線導軌、滑動溜板和拖鏈等部分。為了機械手精確定位需要,在機械手底座裝有電感式傳感器作為機械手的基準傳感器,確定機械手原點基準和機械手前進的起始位置,并在機械手左/右旋轉的極限位置裝有限位開關,進行越程保護。氣動機械手安裝在直線運動傳動組件上,實現精確定位功能,輸送機械手結構如圖1所示。

圖1 輸送機械手結構

1.2輸送機械手控制工藝要求

YL-335B型自動化生產線由供料單元、加工單元、裝配單元、輸送機械手單元和分揀單元組成,其中,每個工作單元都是一個獨立的控制系統[3]。輸送機械手單元的功能是:初始狀態時,輸送機械手在系統原點,正對供料單元,按下啟動按鈕后,當供料單元的料臺上有工件時,機械手抓取工件,抓取完成后,機械手縮回,接著PLC控制機械手前進430 mm將工件輸送到加工單元進行加工;加工完成后,機械手取回工件并前進350 mm,將工件輸送到裝配單元進行裝配;裝配完成后,機械手取回工件并前進260 mm,將工件輸送到分揀單元,由分揀單元對已加工完成的工件進行分類存儲;此時機械手高速返回,運行900 mm再低速返回原點,完成輸送工件全過程。當下一個工件送到供料單元物料臺時,輸送機械手重復上述動作。機械手輸送物料過程涉及到4個位置精確定位,其定位運行過程如圖2所示。

圖2 輸送機械手定位運行過程

2系統硬件設計

2.1機械手的氣動控制回路

氣動機械手主要由提升臺氣缸、手臂伸出氣缸、擺動氣缸、手指氣缸、磁性開關和電磁閥等組成。提升臺氣缸控制機械手垂直手臂上升、下降,由單電控二位五通電磁閥1Y1控制;手臂伸出氣缸控制機械手水平手臂伸出、縮回,由單電控二位五通電磁閥1Y2控制;擺動氣缸控制機械手左擺、右擺,在將工件輸送到分揀單元時,機械手需要左擺,高速返回完成后要右擺,由雙電控二位五通電磁閥3Y1,3Y2控制;手指氣缸完成工件的夾取動作,由雙電控二位五通電磁閥4Y1,4Y2控制。磁性開關1B1,1B2等用于檢測氣缸的位置,當檢測到氣缸到位后將給PLC發出一個到位信號。系統氣動控制回路如圖3所示。

圖3 系統氣動控制回路

2.2PLC控制系統硬件設計

系統選用S7-200系列CPU226型PLC作為控制器,該控制器有2點數字輸入及16點數字輸出,它的2個數字輸出(Q0.0和Q0.1)具有高速脈沖串輸出(PTO)功能,可用于伺服電機的位置控制[5]。輸送機械手I/O分配如表1所示。

表1輸送機械手PLC的I/O分配表

輸入信號輸出信號輸入設備PLC輸入點輸出設備PLC輸出點原點傳感器檢測I0.0脈沖Q0.0右限位保護I0.1方向Q0.1左限位保護I0.2抬升臺上升電磁閥Q0.2機械手抬升下限檢測I0.3回轉氣缸左旋電磁閥Q0.3機械手抬升上限檢測I0.4回轉氣缸右旋電磁閥Q0.4機械手旋轉左限檢測I0.5手爪伸出電磁閥Q0.5機械手旋轉右限檢測I0.6手爪夾緊電磁閥Q0.6機械手伸出檢測I0.7手爪放松電磁閥Q0.7機械手縮回檢測I1.0報警指示Q1.0機械手夾緊檢測I1.1運行指示Q1.1伺服報警I1.2停止指示Q1.2啟動按鈕I1.3復位按鈕I1.4急停按鈕I1.5方式選擇I1.6

2.3伺服驅動精確定位設計

MINAS A5系列交流伺服驅動器,是日本松下電器公司生產的全數字化交流伺服裝置,具有響應快、精度高、控制方式多樣化和保護措施齊全等特點。

伺服驅動系統采用松下MHMD022G1U永磁同步交流伺服電機、MADHT1507E全數字交流永磁同步伺服驅動器,作為運輸機械手的運動控制裝置。伺服驅動器主要參數設置如表2所示。

在位置控制模式下,電機轉速與脈沖串頻率相關,電機轉動的角度與脈沖個數相關。同步輪齒距為5 mm,共12個齒,即伺服電機旋轉1周輸送機械手位移60 mm,因為電機每轉1圈需6 000個脈沖,所以機械手每前進1 mm需100個脈沖,即定位精度可達0.01 mm。

按照控制工藝要求,供料單元距離加工單元430 mm,要使輸送機械手從供料單元運行到加工單元,PLC需產生43 000個脈沖。

表2伺服驅動器主要參數設置

序號參數編號參數名稱設置數值功能和含義1Pr0.01 控制模式0 位置控制模式2Pr0.06 指令脈沖旋轉方向設置1 方向信號=0時前進,方向信號=1時后退3Pr0.07 指令脈沖輸入方式3 使用脈沖+方向方式控制驅動器運行4Pr0.08 電機每旋轉1圈的脈沖數6000 輸入6000個脈沖電機轉1圈5Pr5.04 驅動禁止輸入設定2 正向、負向驅動禁止輸入有效

3輸送機械手軟件系統設計

3.1PLC位置控制向導

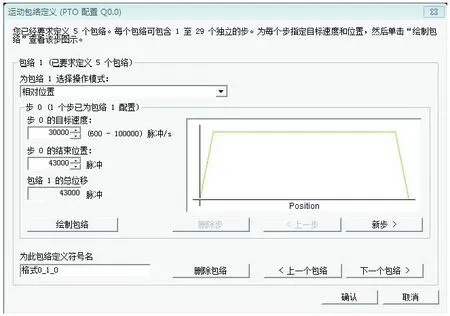

為了簡化用戶應用程序中位置控制功能,用STEP7-Micro/WIN提供的位置控制向導,可快速完成PTO或位置控制模塊的組態。打開STEP7-Micro/WIN軟件,在“工具”菜單中單擊“位置控制向導”,出現“位置控制向導”對話框,選擇“配置S7-200 PLC內置PTO/PWM操作”[6]。根據工藝要求,設置電機的最高速度、啟動停止速度和加減速時間等參數,繪制包絡。輸送機械手共需要設置5個運動包絡,以輸送單元前進到加工單元為例,包絡1操作模式為“相對運動”,步0的目標速度為30 000 脈沖/s,步0的結束位置為43 000個脈沖,最終形成的包絡如圖4所示。

圖4 伺服電機的運動包絡組態

運動包絡組態完成后,向導會為所選的配置生成3個子程序,分別是PTOx_RUN(運行包絡)、PTOx_CTRL(控制)和PTOx_MAN(手動)。在輸送機械手進行定位的過程中,正是使用PTOx_RUN子程序,使伺服電機按照預先定義好的運動軌跡包絡,移動到指定的生產線單元。可以利用PTOx_RUN指令的輸出完成信號位Done,作為下一個包絡開始的啟動條件。

3.2流程圖設計

根據輸送機械手控制工藝要求,設計主程序,其流程如圖5所示。

圖5 主程序流程

4結束語

應用了PLC技術、氣動技術和伺服驅動技術,實現了可進行精確定位的輸送機械手控制系統。經實踐運行測試,該系統具有定位精確、運行可靠和實用性強的特點,在機械、電子和物流等行業中具有廣闊的應用前景。

參考文獻:

[1]關明,周希倫,馬立靜,等.基于PLC的機械手控制系統設計.制造業自動化,2012,34(7):120-121.

[2]王紅梅,方貴盛.基于PLC與步進電機的氣動搬運機械手控制.液壓與氣動,2009(11):25-27.

[3]魏海波,孫清,張君薇,等.基于PLC和交流伺服系統控制的自動生產線輸送系統.電氣傳動自動化,2011,33(6):37-40.

[4]李庭貴.氣動機械手搬運物料精確定位控制系統設計[J].液壓與氣動,2012(1):54-56.

[5]劉建河.基于S7-200PLC的伺服電機開環控制技術研究.制造業自動化,2013,35(9):109-111.

[6]呂景泉.自動化生產線安裝與調試.2版.北京:中國鐵道出版社,2012.

[7]強明輝,何曉.基于 PLC 定位模塊 EM253 的伺服控制系統.電氣自動化,2014,36(3):3-5.