嵌入式PLC與現場總線的機械裝備監控系統設計

嵌入式PLC與現場總線的機械裝備監控系統設計

李劍斌1,公丕平2,孫琰1,楊小強1

(1.解放軍理工大學,江蘇 南京 210007;2.工程兵學院,江蘇 徐州 221004)

MonitoringSystemofEngineeringMachineBasedonEmbeddedPLCandFieldBus

LIJianbin1,GONG Piping2,SUN Yan1,YANG Xiaoqiang1

(1.PLAUniversityofScienceandTechnology,Nanjing210007,China;2.PLACollegeofEngineeringCorps,

Xuzhou221004,China)

摘要:某重型機械化橋采用SPT-K-2023和SPT-K-2034嵌入式軟PLC控制器,作為電液控制系統的核心部件。一個作為主控制器,另一個為輔控制器,由主控制器直接驅動負載敏感電液比例多路電磁閥,通過CANopen總線實現2個控制器、主控盒和作業顯示終端的組網,與液壓、機械系統配合完成機械化橋的架設與撤收。同時,控制器通過傳感器感知外界環境信息,在線監測作業參數,實現了架設過程中的故障報警與安全防護。

關鍵詞:機械化橋;軟PLC控制系統;CAN總線;電液比例多路閥

中圖分類號:TH213.3

文獻標識碼:A

文章編號:1001-2257(2015)04-0040-04

收稿日期:2014-12-18

基金項目:江蘇省青年科研基金資助項目(BK2012061)

作者簡介:李劍斌(1990-),男,山東諸城人,碩士研究生,研究方向為裝備保障與故障檢測;公丕平(1985-),男,山東臨沂人,教員,研究方向為工程裝備使用與維修。

Abstract:The embedded PLC SPT-K-2023 and SPT-K-2024 are used as key units of electric-hydraulic control system of heavy mechanized bridge. One of PLC controller is master and the other is slave. The master controller drives the load-sensing proportional directional spool valve. Herein,two controllers,main control chassis and display terminal are mounted to make up a network based on CANopen bus so that it can implemented bridge erection and dismounting. The PLC controllers can acquire the outside ambient information and monitor the real time operating parameters,thus it guarantees the failure warning and safety protection in the process of bridge erection and dismounting.

Keywords:mechanizedbridge;embeddedPLCcontrolsystem;CANbus;electric-hydraulicproportionaldirectionalvalve

0引言

某型軍用機械化橋梁裝備電控系統主要為執行機構提供操縱控制及驅動信號,與液壓、機械系統配合完成橋梁的安全架設,同時具有環境感知能力,保障架設過程的安全和可靠。

嵌入式PLC系統具有體積小、成本低、抗干擾性強和可靠性高等特點,在軍用現場控制中得到廣泛應用。尤其是軟PLC所采用的開放式模塊化體系結構與所具有的網絡通訊能力,使其能夠完成復雜的機械裝備現場監控任務,比較好地滿足了機械裝備現場控制系統的柔性化和開放性要求。因此,將嵌入式軟PLC技術應用于電控系統的設計中,實現了電控和液壓系統的功能設計。

1電控系統的組成與工作原理

作業裝置電控系統由控制箱、作業顯示終端(虛擬儀表)、主控盒、副控盒(移動操作盒)、指示盒、信號中繼盒、前懸臂中繼盒、功率輸出盒及安裝在車體和作業機構上的傳感器等組成。從功能上分為以下幾個部分。

a.傳感器。包括開關量檢測傳感器和模擬量檢測傳感器等兩大類,主要用來采集橋梁設備架設過程中的狀態信息參數。輸出信號類型有開關量信號、模擬量信號、計數脈沖信號和壓差信號,直接送入PLC控制器SPT-K-2023和SPT-K-2024中。

b.控制器。接收位置檢測傳感器、油缸位移傳感器和馬達計數傳感器等的開關信號、模擬信號和脈沖信號,由控制器中的CPU處理后,數據分兩部分輸出:一部分數據送往作業顯示終端,顯示油缸等的位置信息、狀態報警信息等;另一部分數據送往電液比例閥等執行元件,控制油缸、馬達等的動作,完成橋梁的架設和撤收。

c.顯示器(作業顯示終端)。作業顯示終端采用顯示器與主機集成設計,主要用來顯示系統狀態參數、橋跨連接位置的視頻輸入顯示、架設/撤收作業向導功能及行駛導航功能。

d.操作控制。操作控制面板上設置有液壓系統的操作控制手柄、切換旋鈕、撥檔開關、自鎖按鈕和指示燈等,操作人員通過這些按鈕,控制橋梁的架設/撤收等。操作控制部分所產生的模擬信號和開關信號調制為CAN總線信號格式后輸入到控制器,由其進行處理轉換后輸出到控制執行元件。

e.執行元件。采用PSL型電控比例多路閥,該閥為德國哈威公司生產,可控制液壓執行元件的運動方向和無級調節獨立于負載的運動速度。控制器輸出PWM信號至電磁閥線圈,通過激勵電流大小控制閥的流量大小,從而控制液壓元件的執行速度。

PLC控制系統的原理如圖1所示。

圖1 PLC控制系統原理

2PLC控制系統的實現

機械化橋架設時,操縱人員主要通過操作主控盒上的前懸臂/輔助臂手柄和后擺架/推橋馬達手柄,產生4路模擬量控制信號,通過CAN總線傳入到控制柜,控制相關的電液比例負載敏感控制閥,使前懸臂等液壓缸和推橋馬達驅動橋節動作,完成機械化橋的架設和撤收等操作。由于機械化橋的架設步驟多達40步,且架設和撤收過程中設置了防誤操作和限位報警功能,液壓系統各執行元件的動作順序間設置了保護功能。因而控制系統比較復雜,輸入參數和輸出控制參數較多,所以采用了2臺嵌入式軟PLC控制器。一臺作為主控制器,主要完成主控盒動作參數、推橋計數傳感器脈沖量、液壓油缸位移傳感器的數據采集和電液比例閥的控制等功能,而輔控制器主要完成液壓缸位置檢測傳感器、液壓缸位移傳感器、車體縱橫向傾角傳感器、液壓系統壓力溫度傳感器和液壓油堵塞傳感器等信號的采集和處理功能。主、輔控制器及主控盒之間通過CAN總線互連,數據通訊采用CANopen協議。

2.1PLC的特點與選型

控制系統采用SPT-K系統控制器,該控制器為一種嵌入式的高性能工程機械專用軟控制器,集成PLC、比例放大電路、數模/模數轉換模塊、繼電器輸出和PWM輸出驅動為一體,特別適合在惡劣的環境條件下工作,該系列控制器的特點如下。

a.內置的嵌入式比例放大器,將多片閥的放大器集成為一體,輸出可直接驅動電液比例閥,減少了外圍輔助電路,有效提高了系統的可靠性。

b.模擬信號輸入端子具備處理不同輸入信號的能力,可連接電位計、熱敏電阻、電流/電壓信號變送器等多種工程信號,并可使用軟件編程進行靈活設定。

c.基于CAN總線開發,提供了CANopen與CAN2.0兩種總線接口,便于使用多個控制器組網。

由于機械化橋的液壓系統比較復雜,共有14個開關量輸入,2個脈沖量輸入,4個模擬量輸入,8個PWM輸出,另有主控盒上的控制手柄和操作開關的信號輸入,控制點多,控制邏輯復雜,因此采用2臺控制器(SPT-K-2023和SPT-K-2024),構成主從式結構。另外,設置了作業顯示終端,進行狀態參數的顯示和架設/撤收過程參數的顯示。各個部分之間通過CAN總線連接。

2.2控制器資源配置

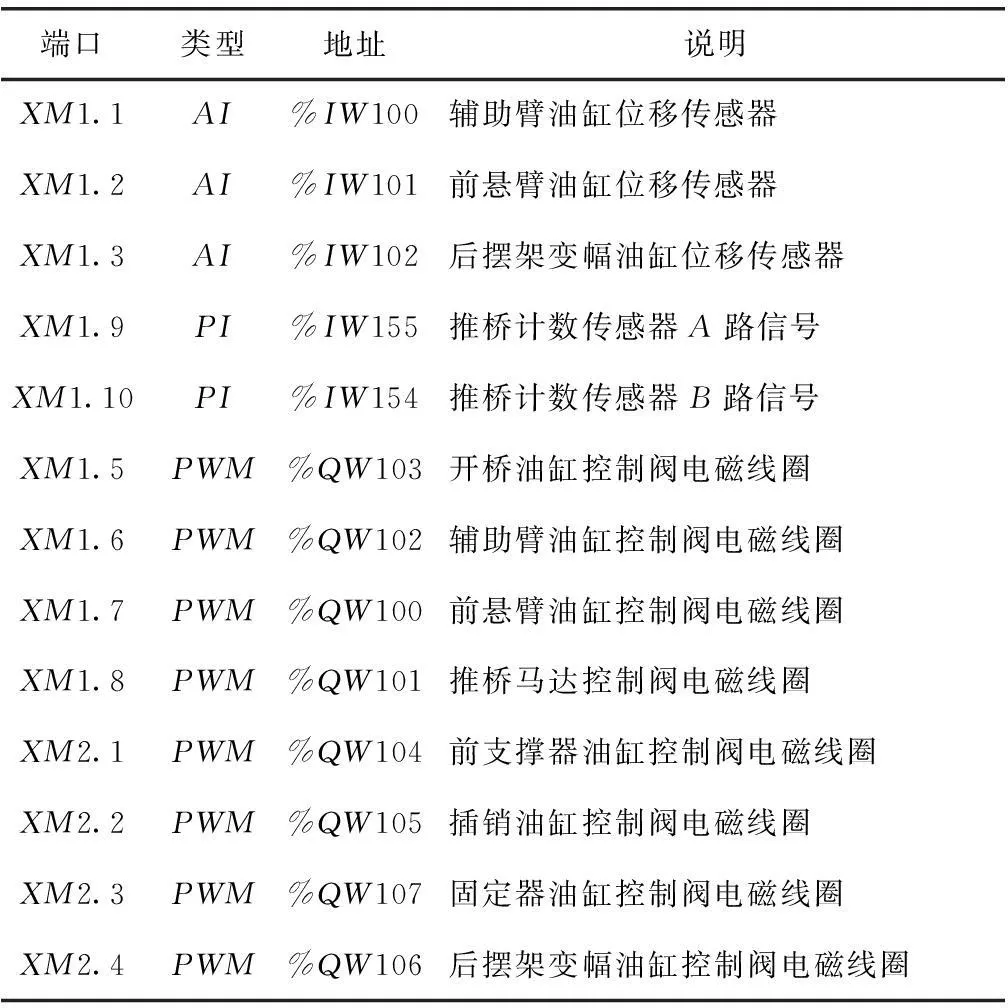

控制器的I/O資源配置如表1和表2所示。

表1SPT-K-2023的I/O資源配置表

端口類型地址說明XM1.1AI%IW100輔助臂油缸位移傳感器XM1.2AI%IW101前懸臂油缸位移傳感器XM1.3AI%IW102后擺架變幅油缸位移傳感器XM1.9PI%IW155推橋計數傳感器A路信號XM1.10PI%IW154推橋計數傳感器B路信號XM1.5PWM%QW103開橋油缸控制閥電磁線圈XM1.6PWM%QW102輔助臂油缸控制閥電磁線圈XM1.7PWM%QW100前懸臂油缸控制閥電磁線圈XM1.8PWM%QW101推橋馬達控制閥電磁線圈XM2.1PWM%QW104前支撐器油缸控制閥電磁線圈XM2.2PWM%QW105插銷油缸控制閥電磁線圈XM2.3PWM%QW107固定器油缸控制閥電磁線圈XM2.4PWM%QW106后擺架變幅油缸控制閥電磁線圈

表2SPT-K-2024的I/O資源配置表

端口類型地址說明XM1.1DI%IX1.4開橋位接近開關信號XM1.2DI%IX1.5開橋原位接近開關信號XM1.3DI%IX1.7限出位開關信號XM1.4DI%IX1.6橋節原位開關信號XM1.7DI%IX0.0固定器固定位開關信號XM1.8DI%IX0.1固定器原位開關信號XM1.14DI%IX0.3丙丁落位檢測開關信號XM1.15DI%IX0.2插銷油缸原位開關信號XM1.16DI%IX1.3插銷油缸插銷位開關信號XM1.17DI%IX1.2出油濾清器堵塞XM1.22DI%IX1.1回油濾清器堵塞XM3.13AI%IW110溫度傳感器電流輸入XM3.5AI%IW106壓力傳感器XM3.6AI%IW107橫向傾角傳感器XM3.7AI%IW108縱向傾角傳感器

2.3電液比例閥的驅動方式

機械化橋所有電磁閥的工作電壓均為24V,負載敏感多路換向閥每聯電磁閥的工作電流小于3A,可由PLC直接驅動閥芯動作。SPT-K-2023嵌入式PLC的PWM輸出采用大功率MOS管圖騰柱結構的推動級方式,輸出引腳的特性為“正向電流輸出型”。

嵌入式PLC的PWM輸出口可以直接驅動電液比例閥。控制手柄操作電磁閥時,PLC采集角度傳感器信號,經處理后改變PWM的輸出驅動電流值,從而達到調整電液比例換向閥開度大小的目的。在控制過程中,PLC通過內置采樣電阻來獲取驅動電流的反饋信息,因此雙向電液比例閥電磁線圈的驅動電路接線需采用2個輸出引腳。由于雙向電液比例閥的2個電磁線圈不會同時通電工作,所以對其驅動可采用3個引腳的接線方式,2個引腳接線圈的驅動輸入接頭,而第3引腳的電流返回線由2個驅動引腳共用。每個PWM電流返回引腳都具有單獨的地址,能夠與8個PWM輸出端口的任何一個配合。為保護PLC輸出級的CMOS功率管,在電液比例閥的電磁線圈端口上必須并聯續流二極管,其接線方式如圖2所示。

圖2 雙向比例閥的驅動接線

3嵌入式PLC的操作系統軟件設計

3.1SPT-K控制器的初始化

基于CANopen協議的網絡為主從式結構,網絡中的節點號最小的控制器設置為主模式(MASTER),其他的節點設置為輔助(SLAVE)模式,這是因為節點號越小,控制器的優先級越高。系統使用標準的CAN數據格式,ID為11位,有效數據長度為8個字節,CANopen數據結構為“CANID,DLC,D0,D1,D2,D3,D4,D5,D6,D7”。

如果控制器需向CAN總線上發送數據,那么在初始化完成后,控制器從虛擬節點往總線上發送4幀TPDO(CANOPEN_START_INIT、CANOPEN_END_INIT),第1幀PDO數據的ID為“0X180+控制器的節點號”,隨后3幀依次為“0X280”、“0X380”和“0X480”與控制器的節點號相加。

如果發送時數據沒有變化,則每隔300ms控制器向總線發送1次數據。如數據變化了,則控制器會立即將更新后的數據發送到總線上。

3.2操作系統軟件設計

操作系統程序基于CoDeSys開發環境編寫,并按功能塊結構進行程序設計。

模塊之間通訊程序的編寫,包括CAN總線的初始化、PDO數據的發送、PDO數據的接收和參數設定等。根據系統需求與特點,將EPEC2023的節點ID定義為1,EPEC2024的節點ID定義為4,主控盒節點定義為3。由于作業顯示終端只需要從總線上接收信號而無輸出信號,因而不需要定義節點ID。

標度變換功能塊、故障處理與報警功能塊、邏輯互鎖功能調用模塊和數據顯示模塊,主要完成坐標參數與狀態參數的變換,故障的處理和報警、機械化橋架設與撤收過程中的順序保護、互鎖和防誤操作,以及液壓系統狀態參數、車體傾斜、GPS導航等信息的顯示等功能。

通過功能模塊調用,在機械化橋的行走、架設、撤收和導航等工況下,根據系統要求,保證電控系統的正常運行,控制液壓系統按要求實現自動、手動和車外遠程操作等。

4結束語

選用嵌入式PLC完成了軍用裝備的現場監控與自動化操作系統的設計,在系統設計中進行了通信總線的選型與實驗,實現了控制器、數據采集傳感器和現場總線的優化匹配。研制過程中發現,對于機電液等復雜的軍用工程裝備,總線和傳感器的匹配非常重要,考慮到作業現場的惡劣環境,采用CAN總線、高可靠性的進口接近開關和嵌入式PLC為核心,組成測控系統,才能滿足軍用裝備的使用需求。本研制方案為同類工程機械的現場監控、無人化操作和智能化改造,提供了重要的技術參考。

參考文獻:

[1]徐楷.PLC在壓路機遠程監控系統中的應用.工業控制計算機,2007,20(12):79-80.

[2]劉韋,譚峰.掘進機電氣系統的設計. 煤礦機械,2013,34(4):173-175.

[3]蔡艷平,成曙,徐斌,等.基于嵌入式SPT-K控制器的超聲波測距系統.兵工自動化,2005,24(3):82-85.