某航空發(fā)動機(jī)可調(diào)機(jī)構(gòu)阻滯力檢測試驗(yàn)技術(shù)研究

唐成亮+田金光+吳穎+韓迪

摘 要:針對某發(fā)動機(jī)減速過程中存在可調(diào)機(jī)構(gòu)阻滯力過大,驅(qū)動力矩?zé)o法有效驅(qū)動聯(lián)動機(jī)構(gòu),可調(diào)機(jī)構(gòu)停滯,造成發(fā)動機(jī)喘振故障,研制一種中速測試系統(tǒng),實(shí)現(xiàn)溫度、壓力、轉(zhuǎn)速信號采集,滿足發(fā)動機(jī)普查與定檢試驗(yàn)需求,同時(shí)系統(tǒng)采用集成化設(shè)計(jì)理念,提高試驗(yàn)效率。

關(guān)鍵詞:發(fā)動機(jī);可調(diào)機(jī)構(gòu)阻滯力;溫度;壓力;轉(zhuǎn)速;分散度

中圖分類號:V231 文獻(xiàn)標(biāo)識碼:A

針對某航空發(fā)動機(jī)喘振故障,為提高發(fā)動機(jī)的安全性,降低使用成本,提出對發(fā)動機(jī)進(jìn)行可調(diào)機(jī)構(gòu)阻滯力普查與監(jiān)控,通過試驗(yàn)進(jìn)行有桿腔、無桿腔壓力參數(shù)評估,判定發(fā)動機(jī)的使用狀態(tài)。考慮現(xiàn)場的使用環(huán)境,檢測系統(tǒng)采用集成化設(shè)計(jì)思路,提高抗振、抗干擾性,連接位置選用航空電連接器,實(shí)現(xiàn)防錯(cuò)快速插拔,提高試驗(yàn)效率。能夠?qū)崿F(xiàn)溫度、壓力、轉(zhuǎn)速等多種參數(shù)的采集與存儲、實(shí)時(shí)顯示及波形回放,系統(tǒng)在采集參數(shù)類型、采樣率、使用功能、抗干擾能力等方面均進(jìn)行驗(yàn)證,滿足設(shè)計(jì)的預(yù)期要求。

1 系統(tǒng)原理

系統(tǒng)以某數(shù)據(jù)采集器為核心搭建,采樣頻率可達(dá)100Hz,配隔離配電模塊、頻率轉(zhuǎn)換模塊及溫度、壓力受感元件等,通過采集軟件進(jìn)行數(shù)據(jù)實(shí)時(shí)顯示、存儲,由回放軟件進(jìn)行曲線回放及數(shù)據(jù)轉(zhuǎn)換,轉(zhuǎn)換的數(shù)據(jù)保存為excel表格形式,根據(jù)給定的評定標(biāo)準(zhǔn)進(jìn)行數(shù)據(jù)分析與阻滯力的評估。

1.1 信號傳輸過程

采集信號四通道,其中兩組壓力信號、一組溫度信號及一組頻率信號,由于數(shù)據(jù)采集器只接收電壓信號,在信號傳輸過程中增加信號轉(zhuǎn)換器,實(shí)現(xiàn)信號變換與傳感器配電,壓力變送器接于發(fā)動機(jī)可調(diào)機(jī)構(gòu)有桿腔、無桿腔測壓點(diǎn),將物理信號轉(zhuǎn)變?yōu)殡娏餍盘杺鬏斨列盘栒{(diào)理模塊,調(diào)理模塊實(shí)現(xiàn)對傳感器的供電及信號轉(zhuǎn)換, T型熱電偶直接接入數(shù)采,頻率電壓轉(zhuǎn)換模塊將發(fā)動機(jī)輸出的的轉(zhuǎn)速信號轉(zhuǎn)換為電壓信號,四組信號進(jìn)入數(shù)采模塊,數(shù)采模塊通過以太網(wǎng)傳輸進(jìn)入主控制器實(shí)現(xiàn)信號顯示與存儲。

1.2 系統(tǒng)供電

系統(tǒng)采用集成式設(shè)計(jì)方法,將數(shù)采、調(diào)理模塊、頻率電壓轉(zhuǎn)換模塊、24V直流電源、開關(guān)、指示燈置于可移動式控制箱內(nèi),箱內(nèi)配置兩個(gè)航空電連接器,實(shí)現(xiàn)前端信號的接入及對后端主控制器的信號輸出,接通220V電源即可實(shí)現(xiàn)控制箱內(nèi)所有組件供電,頻率電壓轉(zhuǎn)換模塊與信號調(diào)理模塊由24V電源進(jìn)行供電。

2 發(fā)動機(jī)試驗(yàn)

2.1 發(fā)動機(jī)試車過程

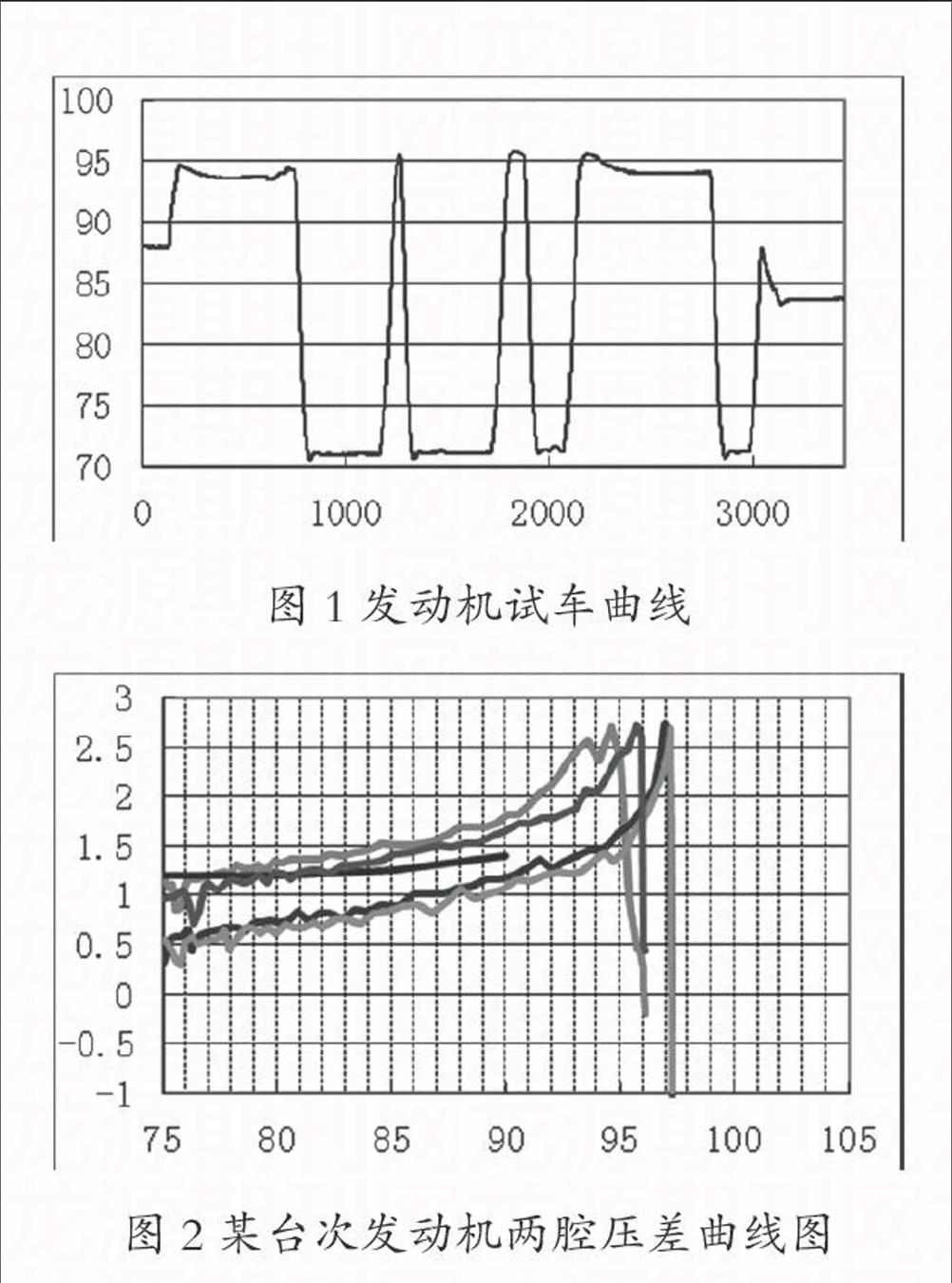

按圖1試車程序進(jìn)行檢查,要求各狀態(tài)時(shí)間符合要求,第1、4次減速過程檢查發(fā)動機(jī)熱態(tài)工作能力,第2、3次減速過程檢查發(fā)動機(jī)冷態(tài)工作能力,通過比較四次壓差值特征曲線,判定發(fā)動機(jī)冷熱狀態(tài)下可調(diào)機(jī)構(gòu)阻滯力大小及分散度。

2.2 判定方法

針對發(fā)動機(jī)減速過程中驅(qū)動機(jī)構(gòu)作動筒壓差及可調(diào)機(jī)構(gòu)跟隨性進(jìn)行檢查,統(tǒng)計(jì)減速過程可調(diào)機(jī)構(gòu)壓差曲線變化規(guī)律,判定可調(diào)機(jī)構(gòu)阻滯力大小。

2.2.1 可調(diào)機(jī)構(gòu)出現(xiàn)停滯

發(fā)動機(jī)在減速過程中,由于可調(diào)機(jī)構(gòu)阻滯力過大,驅(qū)動機(jī)構(gòu)無法驅(qū)動可調(diào)機(jī)構(gòu),造成可調(diào)機(jī)構(gòu)停滯或間歇性停滯。

2.2.2 驅(qū)動機(jī)構(gòu)壓差值判定

作動筒兩腔壓差值在對應(yīng)換算轉(zhuǎn)速下高出規(guī)定限制值時(shí),可調(diào)機(jī)構(gòu)阻滯力異常,有潛在故障,由于系統(tǒng)采集到的轉(zhuǎn)速信號為物理轉(zhuǎn)速,故需對轉(zhuǎn)速值進(jìn)行換算,其公式如下:

n2R=n2

式中:n2R——換算轉(zhuǎn)速;n2——物理轉(zhuǎn)速;t——環(huán)境溫度。

2.2.3 分散度檢查

統(tǒng)計(jì)四次減速過程中的壓差值曲線在 n2R=90%時(shí)的分散度,判斷發(fā)動機(jī)在不同狀態(tài)下調(diào)整機(jī)構(gòu)組件冷熱兼容性,發(fā)動機(jī)是否有潛在故障。

3 典型發(fā)動機(jī)數(shù)據(jù)分析

根據(jù)大量試驗(yàn)分析,監(jiān)測各減速過程可調(diào)機(jī)構(gòu)隨轉(zhuǎn)速變化規(guī)律,同時(shí)對比驅(qū)動機(jī)構(gòu)兩腔壓差值隨換算轉(zhuǎn)速變化可判定是否存在可調(diào)機(jī)構(gòu)阻滯力異常情況,通過大量的數(shù)據(jù)積累可分為以下四種情況:

①出現(xiàn)可調(diào)機(jī)構(gòu)隨換算轉(zhuǎn)速變化有明顯滯后現(xiàn)象的,驅(qū)動機(jī)構(gòu)作動筒兩腔壓差值一定異常偏大,判定為可調(diào)機(jī)構(gòu)阻滯力異常,其中某臺次發(fā)動機(jī)在第一次減速過程中,可調(diào)機(jī)構(gòu)停滯,發(fā)動機(jī)進(jìn)喘。

②出現(xiàn)驅(qū)動機(jī)構(gòu)作動筒兩腔壓差值高出限制值的發(fā)動機(jī),判定為可調(diào)機(jī)構(gòu)阻滯力異常,如圖2所示,某臺次發(fā)動機(jī)兩次減速過程壓差值超過限定值。

③在換算轉(zhuǎn)速n2R=90%,壓差分布范圍超過限制值,有潛在故障隱患,發(fā)動機(jī)判定為可調(diào)機(jī)構(gòu)組件冷、熱兼容性差,如圖2。

④如以上3種情況均為出現(xiàn),可判斷為發(fā)動機(jī)可調(diào)機(jī)構(gòu)阻滯力正常,發(fā)動機(jī)正常使用。

結(jié)語

此次研制的可調(diào)機(jī)構(gòu)阻滯力檢測系統(tǒng)已投入使用,能夠?qū)崿F(xiàn)溫度、壓力、轉(zhuǎn)速等多種參數(shù)的采集與存儲、實(shí)時(shí)顯示及波形回放,系統(tǒng)在采集參數(shù)類型、采樣率、使用功能、抗干擾能力等方面均得到了驗(yàn)證,達(dá)到了預(yù)期的要求。此外集成化的設(shè)計(jì)思路極大的提高了現(xiàn)場的工作效率。

參考文獻(xiàn)

[1]劉君華,申忠如.現(xiàn)代測試技術(shù)與系統(tǒng)集成[M].北京:電子工業(yè)出版社,2005.

[2]李立功.現(xiàn)代電子測試技術(shù)[M].北京:國防工業(yè)出版社,2008.

[3]趙繼文.傳感器與應(yīng)用電路設(shè)計(jì)[M].北京:科學(xué)出版社,2002.

作者簡介:唐成亮(1982-)男,工程師。主要研究方向:航空發(fā)動機(jī)性能測試分析。