高效加工大直徑孔刀具的應(yīng)用與發(fā)展

■哈爾濱汽輪機廠有限責任公司 (黑龍江 150046)顧祖慰 趙洪信

高效加工大直徑孔刀具的應(yīng)用與發(fā)展

■哈爾濱汽輪機廠有限責任公司 (黑龍江150046)顧祖慰 趙洪信

摘要:缸體上一般有成百個用于前后、上下的緊固螺孔,其加工工作量占整個零件加工的較大比重。本文介紹了幾種適用于重型機械設(shè)備制造中加工大直徑孔的高效刀具。

在發(fā)電設(shè)備(汽輪機、發(fā)電機)和重型機械設(shè)備制造中,其重要部件——缸體,常出現(xiàn)用于緊固和聯(lián)接的大直徑螺孔需要加工的情況。螺孔加工的質(zhì)量將直接影響缸體接觸平面蒸汽的泄露和安全。因此,研究采用高效工藝和刀具,對大直徑螺孔加工具有重要的現(xiàn)實意義。

高效加工的含義是相對原有工藝和刀具而言,在單位時間內(nèi)能獲得最大的金屬切除量,且加工質(zhì)量能達到圖樣的各項技術(shù)要求(形位公差、表面粗糙度和尺寸精度等)。

在我國重型設(shè)備制造廠,原有的大直徑孔(螺孔)加工刀具中,高速鋼刀具占有較大的比重,且有些廠家大型搖臂鉆床還占有一定的比例。

1. 鉆孔刀具

(1)高速鋼鉆(擴)孔刀具。原常規(guī)大直徑鉆孔工藝和刀具,一般采用大直徑高速鋼麻花鉆鉆出f60mm左右的底孔,然后用高速鋼套式擴孔鉆將孔逐級擴大(擴大量為10~25mm),經(jīng)多次擴大至所需要的孔徑,但目前已被幾種新的鉆孔工具所代替。

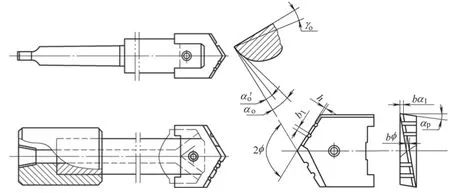

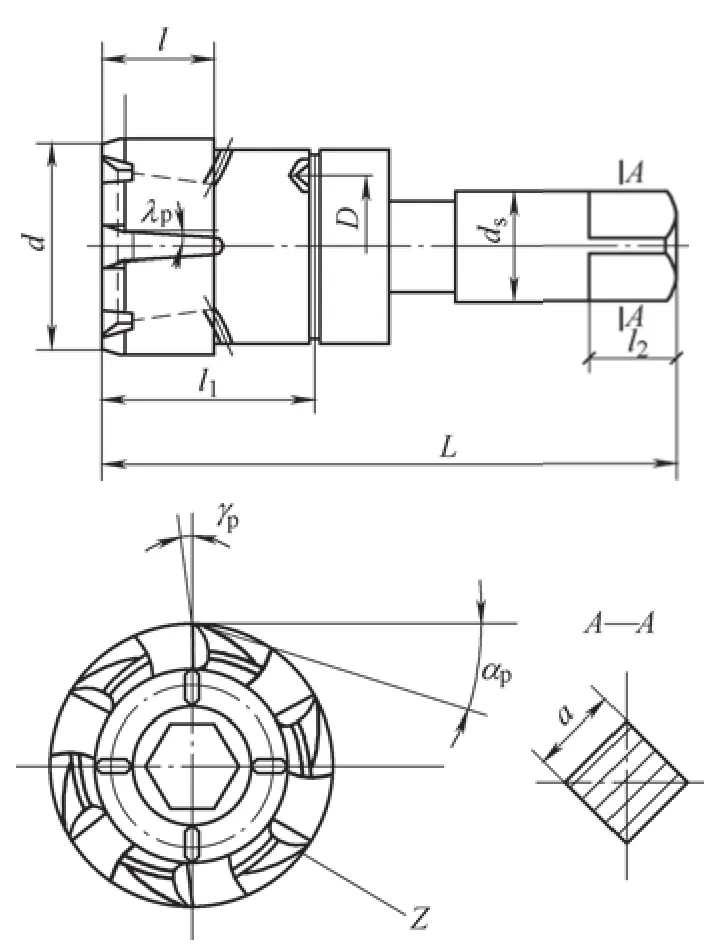

扁鉆是鉆孔中最原始的切削刀具,由于其結(jié)構(gòu)簡單、制造方便、成本低廉,因此在小批、單件生產(chǎn)中常被一些廠采用,但其缺點是切削效率低(只能采用低速、小走刀量)、刀具壽命短,且鉆削加工中,常因熱處理不當或切削力過大而導(dǎo)致刀片碎裂。經(jīng)過改進的扁鉆是其刀片采用了高性能高速鋼或粉末冶金高速鋼和物理涂層技術(shù),刀具結(jié)構(gòu)采用內(nèi)冷卻裝置,且切削刃兩側(cè)開有交叉分屑槽,這樣就減小了軸向切削力,使排屑順暢。改進后的扁鉆由于采取了上述措施,從而使切削效率和壽命有了較大的提高。因此,目前在國內(nèi)外該工藝和刀具在對f80~f150mm的大孔加工中都有推廣應(yīng)用的先例,其刀具結(jié)構(gòu)簡圖如圖1所示。

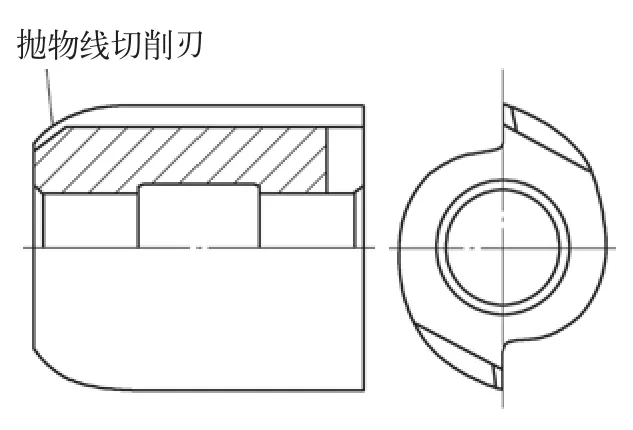

高速鋼雙刃拋物線擴孔鉆,原應(yīng)用的大直徑高速鋼擴孔鉆,一般為3刃、4刃套式結(jié)構(gòu),刀具材料為普通高速鋼,硬度為62~64HRC,由于材料和結(jié)構(gòu)的限制,僅適用于較低的切削用量。

圖1 扁鉆

改進后的擴孔鉆特點是:材料為高性能高速鋼(粉末冶金高速鋼),熱處理后的硬度為66~68HRC,刀具經(jīng)涂層后,其耐磨性大為改善。刀具結(jié)構(gòu)為雙刃,且刀刃呈拋物線形,刀具前后刀面均經(jīng)鏟磨而成,刀具強度高、排屑流暢,而且由于拋物線形刀刃,在切削時切削刃逐點切入工件,使切削力減小且切削平穩(wěn),前后刀面開出的分屑槽又能強化斷屑效果。刀具的整體型式可進行多次修磨,降低了刀具的成

本。

典型的高速鋼雙刃拋物線套式擴孔鉆簡圖如圖2所示。

(2)大直徑硬質(zhì)合金(高速鋼)復(fù)合鉆。大直徑硬質(zhì)合金(高速鋼)復(fù)合鉆是近年來國內(nèi)外最常采用的高效切削孔加工刀具,由于大直徑復(fù)合鉆不需要逐級擴孔,一次鉆削可以達到所需加工尺寸,因此它既是孔加工上的工藝革命,同時鉆頭采用高速鋼定心鉆和硬質(zhì)合金可轉(zhuǎn)位刀片,這就各自發(fā)揮了其材料和結(jié)構(gòu)的優(yōu)勢,滿足了刀具由于直徑不同,切削速度、強度和硬度的矛盾要求,從而獲得了高效切削的效果。

圖2 高速鋼雙刃拋物線套式擴孔鉆

復(fù)合鉆結(jié)構(gòu)組成及特點(見表1)。

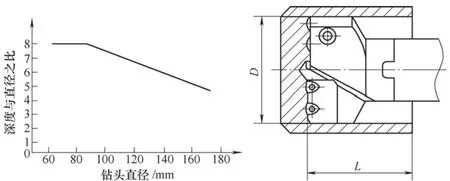

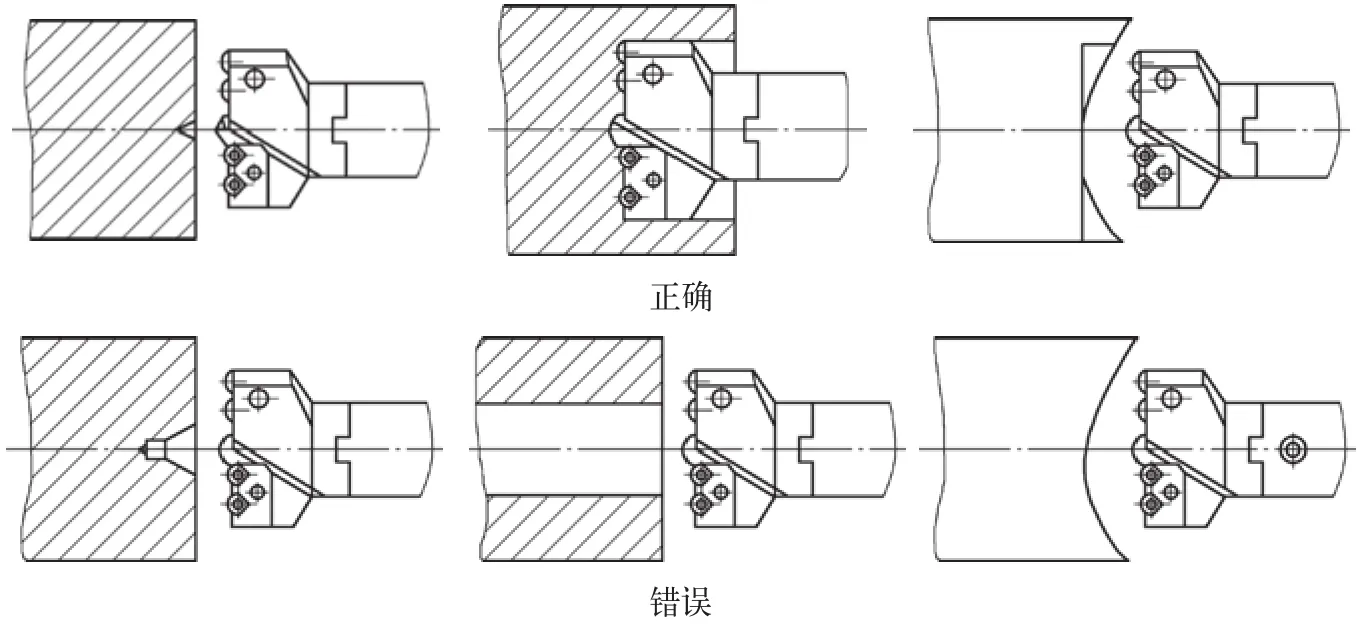

適用范圍及合理選用:復(fù)合鉆頭一般適用于大型數(shù)控鏜銑床、鏜床和搖臂鉆床對碳鋼、合金鋼、有色金屬及鑄鐵進行大孔徑加工,要求機床功率充足,有較高的剛性和精度。一般鉆孔直徑范圍為f80~f170mm,在機床功率允許的情況下,可加工至f300mm以上的孔。一般鉆孔深度與鉆孔直徑之比小于5,個別情況下可以達到8,最適宜鉆孔深度與直徑的比值如圖3所示。加工時對工件表面形狀的要求如圖4所示。

應(yīng)用復(fù)合鉆頭時,必須注意只能在平面上鉆孔,不允許在圓弧面、曲面及其他不規(guī)則形狀表面上鉆孔。如平面上有中心孔時,其直徑應(yīng)小于復(fù)合鉆頭上中心鉆直徑。復(fù)合鉆不能進行擴孔。復(fù)合鉆頭在使用前必須合理調(diào)整中心鉆頂尖和切削頭各刃尖的距離,否則中心鉆起不到定心和導(dǎo)向的作用。

表1 復(fù)合鉆結(jié)構(gòu)組成及特點

由于刀具能選用很高的切削用量,因此刀具切削效率較原用鉆、擴(成組)刀具提高10倍以上,且更換不同的刀頭就能用于多種大直徑孔的加工,刀具成本的降低也特別明顯。

圖3 最佳鉆孔深度與直徑的比值

圖4 復(fù)合鉆頭對工件表面形狀的要求

2. 大直徑螺紋孔加工用刀具

大直徑螺紋孔加工,一般采

用成組高速鋼套裝絲錐,該種工藝和刀具突出的弊病是螺紋孔加工質(zhì)量不穩(wěn)定(精度、表面粗糙度差)、雙眼皮現(xiàn)象時有發(fā)生、切削效率低、刀具壽命短,因此大螺紋孔加工常成為機械加工的一個加工難題。近年來,國內(nèi)外開發(fā)和創(chuàng)新的高效螺紋加工工藝和刀具主要有以下幾種。

(1)內(nèi)容屑絲錐。內(nèi)容屑絲錐的結(jié)構(gòu)特點是,在螺紋加工過程中切屑暫存在絲錐前端容屑的空間里,因此不會因為排屑而刮傷螺紋表面。內(nèi)容屑絲錐的前角和刃傾角可根據(jù)需要選擇,在切削刃強度允許的情況下可多次修磨,而不會影響加工質(zhì)量。該類絲錐還具有導(dǎo)向性好、切削平穩(wěn)、切削效率高、加工質(zhì)量好、刀具壽命長及能一錐成形等特點,在國內(nèi)外機械加工行業(yè)已得到廣泛的認可和推廣應(yīng)用,其螺孔加工范圍為M56~M150。為提高切削效率和刀具壽命,刀具材料常選用高強度和高耐磨性的高性能高速鋼。套裝內(nèi)容屑絲錐結(jié)構(gòu)簡圖如圖5所示。

(2)螺旋槽絲錐。螺旋槽絲錐常用于韌性金屬的盲孔或斷續(xù)表面孔的加工,切屑易于排出,切削平穩(wěn),得到國內(nèi)外廣泛應(yīng)用。

螺旋槽絲錐的結(jié)構(gòu)特點是將排屑槽設(shè)計制造成螺旋形式,切削刃即為螺旋刃。該結(jié)構(gòu)絲錐具有切削輕快平穩(wěn)、排屑順暢、切削效率高及加工質(zhì)量好等特點,對中、小直徑螺孔加工較為適用,更適用于韌性較強金屬上的盲孔加工。螺旋槽絲錐現(xiàn)一般可加工M120以下的螺孔,大直徑螺旋槽絲錐的結(jié)構(gòu)如圖6所示。

螺旋槽絲錐的切削速度較直槽略高,其數(shù)值如表2所示。

(3)螺紋銑刀(梳刀)。螺紋銑刀(梳刀)是近年來發(fā)展應(yīng)用的一種高效率、高精度和高質(zhì)量的螺紋加工刀具,受到機械加工行業(yè)的廣泛青睞,結(jié)構(gòu)簡圖如圖7所示。

圖5 套裝結(jié)構(gòu)的內(nèi)容屑絲錐

表2 大直徑螺旋槽絲錐的切削速度

圖6 大直徑螺旋槽絲錐

螺紋銑刀的結(jié)構(gòu)特點:機夾式結(jié)構(gòu)操作方便,刀片本身和重復(fù)定位精度高;可根據(jù)不同的被加工材料,選擇具有針對性的硬質(zhì)合金刀片;切削效率高,零件的表面加工質(zhì)量好;通用性好,同一把銑刀既可加工右旋螺紋,也可加工左旋螺紋;可進行內(nèi)、外螺紋的加工;可加工相同螺距而不同孔徑的螺紋。

螺紋銑刀切削參數(shù)的選擇,需根據(jù)被加工零件材料的不同而定。通常不同材質(zhì)零件的切削參數(shù)可按表3進行選擇。

圖7 螺紋銑刀結(jié)構(gòu)簡圖

表3 不同材質(zhì)零件的切削參數(shù)選擇

收稿日期:(20141020)