超濾運行中壓差上升的原因與降低措施分析

孫利

摘 ?要:文章對本單位超濾運行中壓差上升很快進行了分析實驗,發現了壓差上升快的原因是細菌引起的,采取了提高余氯的含量及延長浸泡時間的措施解決了壓差上升快的問題。

關鍵詞:加藥浸泡;細菌污染;膜污染;清洗

中圖分類號:TM621.8 ? ? 文獻標識碼:A ? ? ?文章編號:1006-8937(2016)03-0058-01

超濾在化學水處理系統中占有很重要的位置,自我廠超濾投運以來,困擾我們的生產難題是超濾壓差上升很快,運行十幾天壓差就達到0.10 MPa以上,不得已要進行化學清洗;剛清洗幾天壓差又上升很快,周而復始,不勝其煩。

1 ?超濾膜污染的原因分析

超濾膜的污染主要是內膜材料及溶液溶質的化學特性所導致的,膜與溶質之問相互作用而產生的后果。無論是在何種應用場合,超濾處理所分離的對象大多為溶解態或膠體態的大分子量有機物質,當這些物質和由人工合成的有機高分子材料制成的超濾膜相接觸時,在溶質與膜材料之間會產生較為強烈的附著、吸附乃至結合的傾向,從而在膜表面上形成吸附污垢層,造成膜的污染。此外,膜的污染還包括料液中懸浮物在膜表面的沉積。

?超濾膜一旦被污染,將引起膜透水通量的下降,并且這種通量的衰減通常是不可逆的,這樣就會導致超濾過程無法進行較長時間的穩定操作,影響超濾效率的充分發揮。

2 ?膜污染的控制措施及現狀

2.1 ?膜污染的控制措施

①通過有效的清洗將膜的透水性能得到恢復;

②采取過濾、混凝沉降等措施對料液進行預處理;

③研制開發具有較優抗污染性能的制膜材料。

我廠沒有前置預處理系統,又不可能更換膜組件(費用大),只能進行有效的清洗。

2.2 ?現狀調查

?我廠采用50 min超濾-反洗1次及24 h超濾-CEB加藥反洗一次運行方式,超濾-反洗過程如下。

2.2.1 ?超濾-反洗-停止運行

?①停清水泵;

?②關閉超濾進水調節門;

?③關閉上出水門、下進水門(或下出水門、上進水門);

?④關閉濃水門、產水門。

2.2.2 ?啟動反洗

?①依次打開排水門、上出水門;

?②打開超濾反洗門;

?③打開超濾反洗沖洗水泵,系統進入上反洗;

?④運行40 s后,打開下出水門,關閉上出水門,系統進入下反洗。

2.2.3 ?超濾-正沖

?①待超濾下反洗40 s后,依次打開上進水門,超濾沖洗進水門;

?②關閉超濾反洗門;

?③運行40 s后,正沖結束,關閉超濾反洗沖洗泵。

2.2.4 ?超濾-停運

?正沖完畢后,依次關閉正沖門、上進水門、下出水門、排水門,超濾進入停運狀態。

2.2.5 ?超濾-CEB加藥反洗

?①超濾-CEB加堿、次氯酸鈉或加酸上、下反洗。超濾系統“運行”步序結束,完成一次上、下反洗后,啟動CEB加堿泵、次氯酸鈉泵或CEB加酸泵,再次進行一次上反洗、下反洗,反洗結束關閉超濾反洗水泵、CEB加藥計量泵、氣動門;

?②超濾-CEB浸泡。完成CEB加堿次氯酸鈉或加酸上、下反洗后,系統進入加藥浸泡階段;

?③超濾-CEB反洗。浸泡完成后,重新按照(2.2.2)啟動反洗,按照(2.2.3)超濾-正沖結束整個CEB加藥反洗過程。

? 經過研究,超濾-反洗及超濾-CEB加堿、次氯酸鈉或加酸上、下反洗過程,設計程序合理,沒有問題。但是每次反洗和加藥浸泡后效果不明顯,在一次清洗超濾過程中,由于聞到清洗藥箱回流的藥液中有一股難聞的腥臭味,溝通后,開始以為是漂洗廠排放的廢水引起的,但漂洗廠廢水主要成分SSCOD BOD色度等,不應該有腥臭味。應該是細菌污染。確定是細菌污染后,我們于2013年7~10月進行了如下實驗:

?將加堿泵及殺菌劑加藥泵(CEB次氯酸鈉加藥泵)行程調大至90%(之前行程20%)此時最大加藥量400 L/h,反洗水量 380 t/h的情況下40 s,出水余氯達到69 mg/L,扔不能滿足反洗時余氯含量200 mg/L的設計要求;

?加堿、次氯酸鈉和CEB加酸;

?CEB加堿、次氯酸鈉:堿加藥量:350 ppm,次氯酸鈉加藥量:200 ppm,

?鹽酸:pH調整到2~3,240×300=72 000 g/h=72 kg/h≈72 L/h,折合成30%的工業鹽酸濃度為216 L/h。

?氫氧化鈉 :pH調整到11~12,240×350=84 000 g/h= ? ? ? 84 kg/h≈84 l/h,折合成30%的工業氫氧化鈉濃度為280 L/h。

? 次氯酸鈉:240×200=48 000 g/h=48 kg/h≈48 L/h,折合成10%的工業次氯酸鈉濃度為480 L/h。

實驗數據見表1。

由上表可知,在反洗流量380 t/h情況下,加藥時間在43 s后余氯達到105 mg/L,此時pH值11.65,達到殺菌的目的。反洗后膜壓降低為0.01~0015 MPa,達到了設計要求。根據實驗結果,確定加強反洗時,反洗上排、反洗下排的時間分別改為45 s。超濾系統運行時,每值對一臺超濾進行1次CEB加藥反洗,CEB加藥反洗分為CEB加堿、次氯酸鈉和CEB加酸;

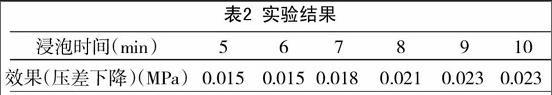

?我們又對浸泡時間做了實驗,實驗結果,見表2。

由上表可知,浸泡時間在9 min后,壓差下降就不變了,所以我們將浸泡時間定為10 min。

2.3 ?效果評價

我們2014年1~3月按照新反洗浸泡方案實行以來,膜壓差一直維持在0.035~0.07 MPa之間,并且沒有進行過化學清洗,產水量也維持在135~150 t/h之間。也沒有出現過膜絲斷裂現象。比起之前一個月要化學清洗一次,效果明顯。此方法不僅保證了化學制除鹽水的穩定供應,降低了超濾裝置的運行水耗,降低廠用電率,同時對環境污染也是很大貢獻。

3 ?結 ?語

隨著廠網分開,競價上網日趨激烈,如何降低發電成本,提高發電企業競價上網的競爭能力,加強內部管理,挖潛節能是電廠必須認真研究的一件大事,本次實驗在有關領導的關懷下,通過本班全體人員的努力,降低超濾運行壓差的目標得到了圓滿實現,給企業帶來一定的經濟效益。

參考文獻:

[1] 郝麗芬.電廠化學[M].北京:機械工業出版社,2012.

[2] 吳仁芳,徐忠鵬.電廠化學[M].北京:中國電力出版社,2010.