試驗檢測在項目精細化管理中的應用

王毅

摘 ?要:充分發揮檢測人員的主觀能動性,增加工地試驗室管理工作職能。主動參與項目管理,為項目施工出謀劃策。文章對不同路基填料進行全面分析、對比、改良、優化,提高施工質量,縮短施工工期,降低施工成本。

關鍵詞:檢測工作;施組優化;改變檢測方案

中圖分類號:TU712.1 ? ? 文獻標識碼:A ? ? ?文章編號:1006-8937(2016)03-0137-03

1 ? 概 ?述

試驗檢測在項目管理上更多賦予對進場材料,施工半成品,成品的質量檢測。主要起到自檢、抽檢、監督作用。可隨著工程質量要求的不斷提高,試驗檢測已經滲透到,整個施工過程的各個環節。在鐵路和公路工程,路基施工是一項較大的分部工程。合理的施工組織設計和精細的施工管理是路基施工質量的重要保證。試驗室必須利用專業的檢測人員,合理的檢測方法對水文、地質、氣候、填料、取土場和檢測設備等進行全面調查、分析,提出詳盡數據,確保質量、工期、成本。將試驗檢測與施工管理相結合,使項目管理向精細化管理逐步推進。

2 ?原路基施工方案設計

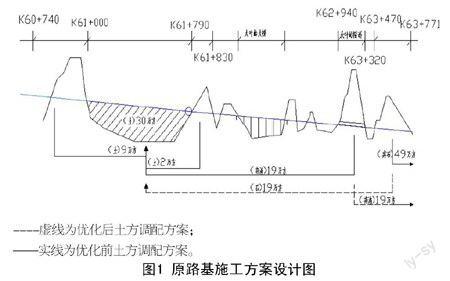

原路基施工方案設計圖,如圖1所示。

①廣西資興高速公路K61+040~K61+760段路基計劃施工日期2014年3月至2014年10月止,施工工期210d,共需填筑土方30萬m3,分別由K60+740~K61+000、K61+790~K61+830路基取土11萬m3,不足土方調大葉嶺隧道(中心里程K63+130,運距約1 735 m)棄渣19萬m3進行填筑。主要填料為砂類土和碎石類土。

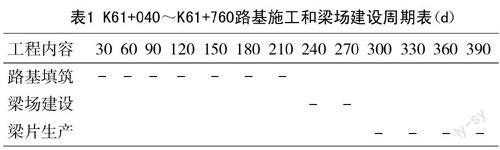

②K61+040~K61+760段路基施工完成后,利用路基沉降期間,在該段路基上建設本標段1#T梁預制場。梁場建設日期2014年11月至12月共60 d,計劃2015年1月份生產首件梁片。路基施工和梁場建設周期表,見表1。

3 ?實際施工情況

由于征拆原因,K61+040~K61+760段路基實際開工日期為2014年10月3日。至2015年12月18日止已填筑土方11萬m3,此時當地已開始進入雨季(后期經統計2015年1月至2015年7月共只有32 d晴天),無法進行路基施工。此時施工工期已滯后生產計劃近一年,這對后期梁片生產、竣工日期及公司聲譽產生巨大的影響。

4 ?施組優化

4.1 ?K61+040~K61+760段路基具備填石的條件

①根據總體施工組織設計,K63+470~K63+771段路基為深路塹(距K61+040~K61+760路基約2 150 m),需向棄土場棄方約82萬m3,其中石方49萬m3。

②調大葉嶺隧道棄渣與該里程大挖方段石方填筑K61+040~K61+760路基,運距約增加415 m,走施工便道實際運距增加約700 m 。

③根據《公路路基施工技術規范》(JTG F10-2006)。填石路基和中硬、硬質石料土石路堤,施工過程中的每一壓實層,可用試驗段確定的沉降差指標檢測壓實質量。

④根據《公路路基設計規范》(JTG D30-2004)。中硬巖石單軸飽和抗壓強度為(30~60)MPa,硬質巖石單軸飽和抗壓強度≥60 MPa,代表性巖石有巖漿巖類(花崗巖、閃長巖、玄武巖等)、沉積巖類(硅質、鐵質膠結的礫巖及砂巖、石灰巖、白云巖等)、變質巖類(片麻巖、石英巖、大理巖、板巖、片巖)。

⑤經廣西力誠勘察設計有限公司地質鉆探后確定,該大挖方段單飽和抗壓強度大于30 MPa石料約有30萬m3。

4.2 ?施組優化方案

①將K61+040~K61+760段路基填筑由土質路堤改為填石路堤。

②原大葉嶺隧道棄渣運至棄土場,改調K63+470~K63+771段大挖方段中硬以上石料填筑。

4.3 ?優化方案的實施

4.3.1 ?試驗段施工

①在原土質路堤上設置不小于400 mm厚的過渡層,過渡層填料粒徑應符合D15<4d85要求。以40 cm、50 cm、60 cm三個不同的松鋪層厚度,利用重型振動壓路機進行壓實,使填料達到規范要求的孔隙率。

為保證壓實質量,填料粒徑應不大于500 mm,并不宜超過層厚的2/3,不均勻系數宜為15~20。對于超過尺寸石料均輔以液壓式沖擊錘機械解小。填石路堤碾壓時,行走時速控制在每小時4 km以內。按照“先壓邊緣、后壓中間,先慢后快,先靜壓、后振動”的操作進行,由外向內、縱向進退式進行。橫向接頭重疊0.3~0.5 m,前后相鄰兩區段間縱向重疊0.8~1.0 m。壓實時隨時用小石塊或石屑補平及填滿坑洞和間隙。直到在重輪下不出現石塊轉動,表面平整均勻,壓實層頂面穩定,不再下沉(無輪跡)時為止。

②沉降差采用標準:壓實沉降差平均值應不大于3 mm,標準差不大于2 mm。

③壓實沉降差檢測方法。

采用鋼球法測定路基的壓實沉降差,來檢測壓實質量:

其一,在檢測區段上,每20~40 m選擇一個斷面,每個斷面6個測點,測點呈梅花形布置;

其二,待平地機粗平后,在選中的6個測點上布置鋼球(直徑不小于5 cm),鋼球露出松鋪面2~3 cm;待壓路機將鋼球碾壓至與路面平齊,觀測碾壓鋼球的初始高程,

其三,再來回強振,觀測鋼球高程,觀測高程與初始高程點差值即為沉降差。當一個施工段沉降差平均值不大于3 mm,標準差不大于2 mm時,即認為達到壓實標準。

其四,水準儀觀測與測點(鋼球)的距離不小于50 m為宜。

其五,每層填筑完成后測量該層頂面高程,相鄰層位的高差就是壓實厚度。

④填石路堤試驗段總結:

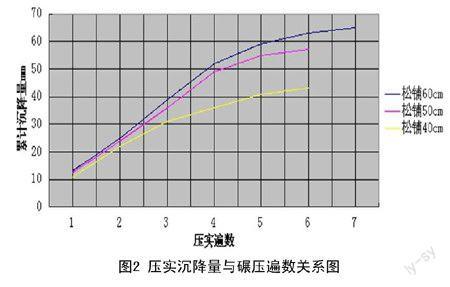

松鋪厚度40 cm,碾壓遍數為6遍時:松鋪系數為1.12,孔隙率檢測結果為19.1%。滿足規范要求;

松鋪厚度50 cm,碾壓遍數為6遍時:松鋪系數為1.13,孔隙率檢測結果為18.7%。滿足規范要求;

松鋪厚度60 cm,碾壓遍數為6遍時:松鋪系數為1.12,孔隙率檢測結果為22.2%,經再次振壓收光后,其孔隙率檢測結果為20.7%,滿足規范要求。

路堤施工后表面均無明顯孔洞,大粒徑石料不松動,鐵釬撬動困難。

綜合考慮施工經濟及施工質量,最終選擇填石路堤按松鋪厚度50 cm進行攤鋪,根據填筑上下路堤不同部位碾壓5~6遍。在原資源配置基礎上增加1臺液壓式沖擊鍾機械、5名普工進行較大坑洞的填補。壓實沉降量與碾壓遍數的關系,如圖2所示。孔隙率檢測結果匯總表,見表2。

4.3.2 ?施工記錄情況

根據本段施工記錄, 1臺XG6204M壓路機碾壓一層需要 ? ? 4 h,挖掘機一臺每小時可裝20車,汽車每運一車30 min,一臺推土機攤鋪一層5h。合理的機械、人員配備為:運距2.8 km,每部挖掘機可配4部自卸車裝車,1臺推土機攤鋪, 1臺壓路機碾壓。每天按此機械配備可完成2 800~3 000方填方。19萬方填方70個工作日可完成。

4.3.3 ?孔隙率及本短路的爆破方案

孔隙率是控制填石路堤質量的重要技術指標之一,石料的粒徑與級配直接影響孔隙率的大小。經查閱資料和與爆破施工隊進行溝通了解,使用不同形狀藥包,選擇合適爆破藥量,裝藥方式,起爆位置、炮孔步距和深度,可得到不同料徑和級配的填料。

用于本段路基填筑用石料開采的爆破方案:采用松動爆破。藥包采用柱狀乳化炸藥。爆孔位置按網絡狀布置,最佳排距為三排,長度不限,孔距為(4×4) m。孔深根據設計邊坡臺階標高控制在8~10 m。采用環向空氣間隔裝藥(不耦合裝藥)和填塞間隔裝藥相結合的裝藥方式。起爆位置采用正向起爆方式。用藥量按瑞典蘭格福爾斯公式:

Q=K2w2+K3w3+K4w4

計算后,結合現場地質、孔深等因素,一般藥量為(0.3~0.4)kg/m3。間距裝藥圖示,如圖3所示,起爆藥包位置圖如圖4所示。所開采的石料試驗分析結果,見表3,顆粒級配電線圖,如圖5所示。

采用以上爆破方法,爆破作用時間延長,降低了爆炸初壓,破碎作用均勻,石塊尺寸合適,級配較好,對底板和邊坡損傷較小,有利于邊坡穩定,適合路塹和邊坡爆破。可以利用導峒做為藥室,節省成本,加快施工進度。

4.4 ?施工方案優化結果

①填石路堤檢測方法簡便,檢測設備只需水準儀或全站儀就可,不增設備、人員,省時、省力,兩次填筑間隔時間較短。路基填筑幾乎不受天氣影響,小雨或陣雨天氣均可施工。

②通過試驗段確定的工藝參數,填石路堤填層可控制在 50 cm。減少了碾壓層次,加快施工進度,工期滿足業主及施工進度要求,公司聲譽得到保證。

③改填石路堤后,檢測人員,檢測費用,檢測時間減少,運輸設備無需增加,只需增加一臺石塊解小機械設備。施工工藝較簡單,沉降量縮小,提高路基質量。減少了施工管理成本,間接產生經濟利益。

5 ?結 ?語

填石路堤、土石路堤施工技術的完善對于廣西桂林地區喀斯特地貌和硅化巖、頁巖、碎石類土分布較廣的區域在建筑施工方面具有深遠的意義。土石路堤壓實質量的控制應通過室內大筒重型擊實試驗確定不同含石量(20%~70%)填料的最大干密度和最佳含水量。施工中應注意區別軟質石料與中硬以上石料在壓實質量上不同控制方法和檢測手段。充分了解、熟悉不同路基的施工方法與質量要求,靈活運用于路基填筑施工。

參考文獻:

[1] JTG F10-2006,公路路基施工技術規范[S].

[2] JTG D30-2004,公路路基設計規范[S].

[3] JTG E41-2005,公路工程巖石試驗規程[S].

[4] JTG E40-2007,公路土工試驗規程[S].

[5] 趙殿濤.高速公路路基填筑施工技術[J].交通標準化,2014,(12).

[6] 尹力新.石質路基施工技術探討[J].交通標準化,2013,(6).

[7] Q/CR 9602-2015,高速鐵路路基工程施工技術規程[S].

[8] TB 10102-2010,鐵路工程土工試驗規程[S].

[9] 蘭格福爾斯.巖石爆破現代技術[M].北京:冶金出版社,1983.