小功率脈沖激光模具修復溫度場數值模擬

哈爾濱理工大學 材料學院(150080)

劉立君 王曉鵬

寧波金氏實業有限公司(315174)

金海平

浙江大學寧波理工學院(315100)

李繼強

小功率脈沖激光模具修復溫度場數值模擬

哈爾濱理工大學 材料學院(150080)

劉立君 王曉鵬

寧波金氏實業有限公司(315174)

金海平

浙江大學寧波理工學院(315100)

李繼強

利用建立的高斯面熱源與旋轉體熱源復合熱源模型,在MSC·Marc有限元分析軟件中分析計算小功率脈沖激光焊接修復模具中的焊接熱過程。提取有限元模擬結果中焊接起始焊接位置與焊接路徑中間位置的溫度場數據,與實際試驗利用熱電偶配合紅外線測溫儀測量結果對比分析。有限元模擬軟件計算結果與紅外線溫度傳感器測量的實際焊接過程溫度場,以及焊縫截面金相照片對比驗證相近。建立的復合熱源模型可有效描述小功率脈沖激光焊接修復模具過程中的熱傳導過程,可為小功率脈沖激光焊接在修復模具過程的熱傳導分析提供數據分析,提高小功率脈沖激光焊接修復模具的質量和使用壽命。

復合熱源 脈沖激光焊 有限元模擬 溫度場

0 序 言

壓鑄模具在使用過程中模具型腔表面受到高溫液態金屬的沖刷和擠壓,使得模具表面溫度迅速升高且分布不均,在模具表面產生較大的熱應力,充型完成后壓鑄模冷卻,模具表面這種周期性的膨脹收縮導致模具表面疲勞裂紋的萌生和擴展,造成模具失效[1]。在實際生產中,模具的制作成本較高,模具的使用壽命直接關系到企業的生產成本。因此,如何提高模具的使用壽命,尤其是熱作模具的使用壽命成為模具工程師和技術研發人員的一個重要課題[2-4]。激光焊接技術可修補各種模具裂痕、崩腳、模具飛邊等缺陷,在極硬的材料上進行焊接,焊接后可磨削加工成光亮表面,特別適合有拋光要求模具的修補。激光光束可以準確的把焊絲與工件進行焊接,焊接后強度極高。熱量被嚴格限定在熔化區內,激光焊加熱和冷卻的速度極高,對激光能量的控制非常準確。所有的這些特點使得工件所承受的熱載荷降到最低,針對有裂縫危險的材料,也可以省去對模具的整體退火工序。因此,激光焊接技術在模具修復中得到廣泛應用[5-7]。

激光焊接在修復模具過程中,不同模具材料和修復方式對激光的焊接參數要求不同,模具制造成本較高,激光焊接參數的調整和試驗成本高。利用有限元軟件模擬激光熱源的傳熱過程可以代替試驗優化焊接參數,降低成本。

激光焊根據激光與材料的熱作用機理,與焊接金屬材料的熔化方式可分為傳導型激光焊(熱導焊)和深穿透型激光焊(深熔焊)兩種[8]。許多學者對激光深熔焊做了大量研究[9-13],并建立了激光深熔焊焊接熱源模型,在有限元模擬中得到了廣泛的應用。目前模具修復主要為小功率脈沖式激光焊,此焊接方式為傳導型激光焊接既熱導焊,激光的功率密度為105 ~106 W/cm2。針對模具修復中使用的小功率脈沖式激光焊的有限元模擬研究較少。該研究利用復合熱源模型模擬小功率脈沖式激光焊接修復模具中的焊接熱過程,以此可優化激光焊參數,提高激光修復模具質量。

1 激光熱源

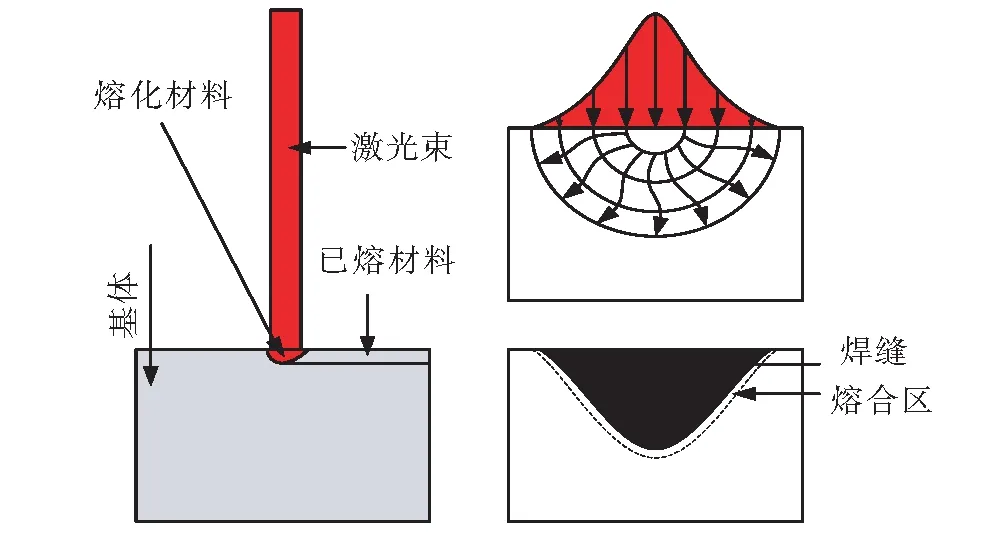

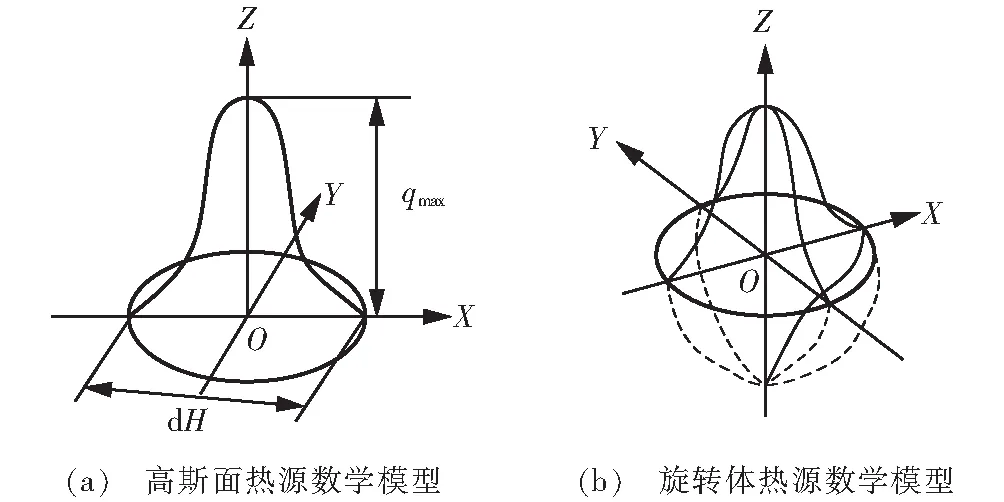

傳導型激光焊接中,激光的能量積聚在材料表面,表面下的金屬主要靠表面吸收激光的能量并向下傳導,材料被加熱到熔化形成焊縫,焊縫形狀接近半圓形,如圖1所示。在有限元模擬中采用高斯面熱源與旋轉體熱源復合熱源模型。高斯分布面熱源可以很好地描述熱流密度在焊件表面上的分布,旋轉體熱源在高斯面熱源的基礎上增加了熱源在熔深方向上的能量衰減分布,即隨著熔深的增加,能量越來越小。熱源模型可體現傳導型激光焊的熱源傳導方式。高斯面熱源數學表達式為[14]:

(1)

其中,

式中,qm為加熱中心的最大熱流密度;R為電弧有效加

熱半徑;r為距離激光加熱斑點中心的距離;Q為熱源在瞬時給焊件的熱能;η為焊接熱效率;U為焊接電壓;I為焊接電流。數學模型如圖2a所示。

旋轉體熱源在熔深方向采用旋轉曲面體熱源模型[13],即

(2)

式中,λ為熱源占整個激光束熱輸入的比例系數;η為激光功率的有效利用率;Q為激光功率;v0為焊接速度;t為時間;H為旋轉體錐體高度。數學模型如圖2b所示。

圖1 激光熱導焊示意圖

圖2 焊接熱源數學模型

2 模具有限元模型的建立

該課題主要探究小功率脈沖激光焊修復模具過程中激光焊的熱過程,為減小有限元分析軟件的分析計算量,將形狀復雜的模具簡化成100 mm×100 mm×10 mm的長方體模型;焊縫在試板中心,長度為20 mm,如圖3所示。

2.1 有限元模型網格劃分

模型網格劃分的大小和疏密程度決定了模型的計

算精度和計算速度,綜合考慮以上兩點因素對激光焊接區以及附近區域網格進行細化,由焊縫向兩側網格依次擴大,如圖4所示,簡化的有限元模型共202 400個單元,217 685和節點。

圖3 簡化模具有限元模型

圖4 有限元網格劃分

2.2 有限元模型邊界條件及焊接過程定義

根據實際焊接試驗定義焊接功率297 W,焊接速度5 mm/s。邊界條件與實際焊接相符,約束試板四個邊角上節點的X,Y,Z三個方向自由度,以此控制試板的位移,如圖5所示。散熱邊界條件設定室溫為20 ℃,散熱面為試板的所有外表面,如圖6所示。

圖5 位移邊界條件

圖6 散熱邊界條件

2.3 有限元模型材料屬性定義

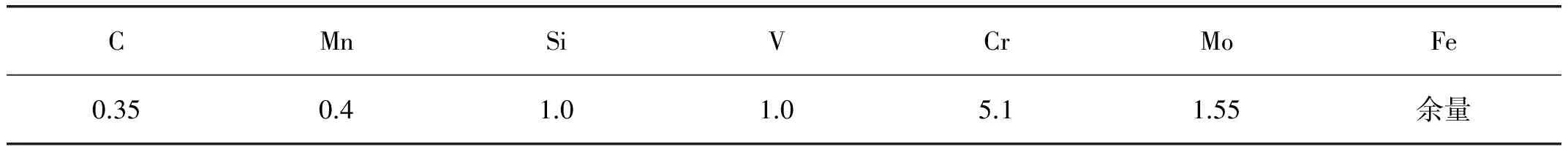

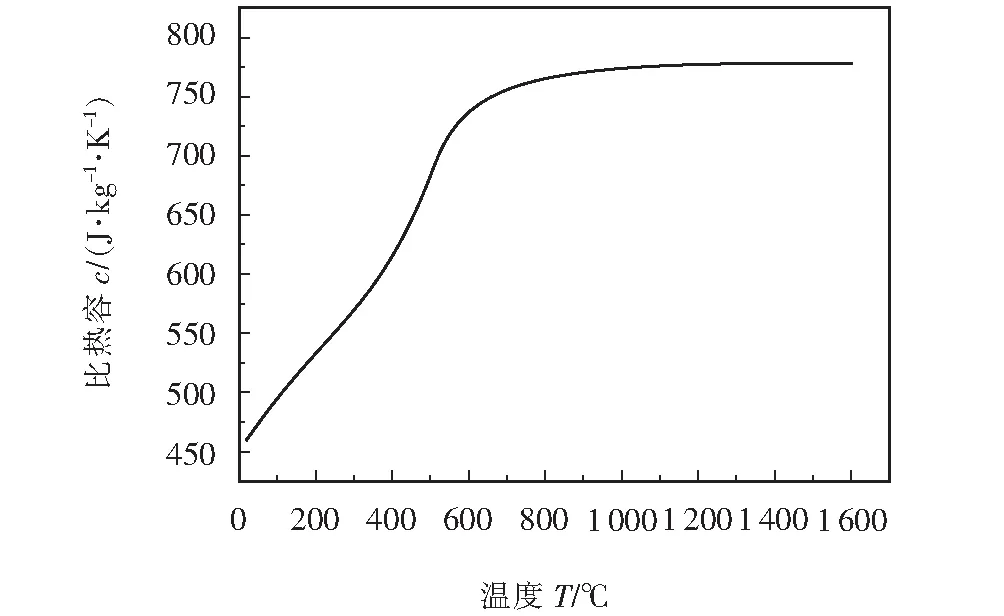

模型定義材料與實際試驗相同,為H13模具鋼,其化學成分見表1,H13鋼線性膨脹系數和比熱容隨溫度的變化如圖7~8所示。H13模具鋼泊松比0.28,密度7.3×103kg/m2。

表1 H13鋼化學成分(質量分數,%)

圖7 H13鋼線性膨脹系數隨溫度變化曲線圖

圖8 H13鋼比熱容隨溫度變化曲線圖

3 有限元模擬與試驗結果驗證分析

激光熱源模型直接影響激光模具修復焊接溫度場,通過有限元軟件模擬小功率脈沖激光焊接溫度場,并利用熱電偶配合紅外線溫度傳感器測量實際激光焊接溫度場(圖9),以及焊縫金相圖片,對比驗證分析有限元模擬得到的焊接溫度場。實際脈沖激光焊接參數見表2;試驗材料為H13模具鋼,大小與有限元模型相同。

圖9 激光焊接溫度場測量

電流I/A脈寬t脈/ms頻率f/Hz焊接速度v/(mm·s-1)功率P/W1501050.5297

Marc有限元模擬軟件支持用更新的拉格朗日法描述熱彈塑性。溫度場耦合的大變形熱彈塑性分析的增量有限元描述為:對體積為V,邊界為S的連續介質可得到能量守恒方程:

(3)

式中,vi為速度場;U為給定內能;Q是給定體積熱流;bi是給定體積力;Pi是單位面積上的邊界力;H是邊界S上的單位面積的熱流強度。

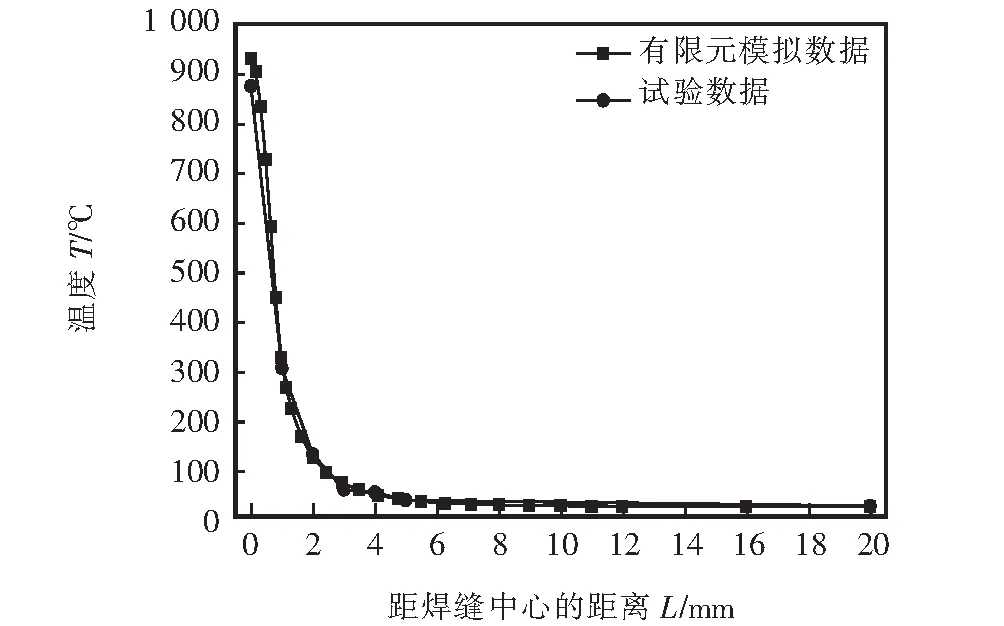

經有限元模擬軟件分析計算,提取計算結果數據。小功率脈沖激光焊接修復模具起始點溫度場云圖如圖10所示。起始焊接,脈沖激光熱源中心溫度為9 305 ℃。熱源中心為圓形向四周擴展,與實際焊接測得焊接溫度場相近。利用熱電偶配合紅外線測溫儀測得實際焊接溫度場曲線,與有限元軟件模擬得到的數據對比曲線圖如圖11所示。通過圖11中數據對比,有限元模擬軟件與實際焊接測量溫度有一定的差異。焊接中心點實際測量數據較有限元模擬軟件計算數據低57 ℃,其它位置點的溫度也有一定的偏差,這與熱電偶固

圖10 焊接起點溫度場云圖

圖11 焊接起點溫度場對比曲線圖

定位置和紅外線測溫儀激光定位點的偏差有關;另外有限元模擬軟件計算分析過程為理想狀態,忽略了部分影響因素,也會造成數據的偏差。

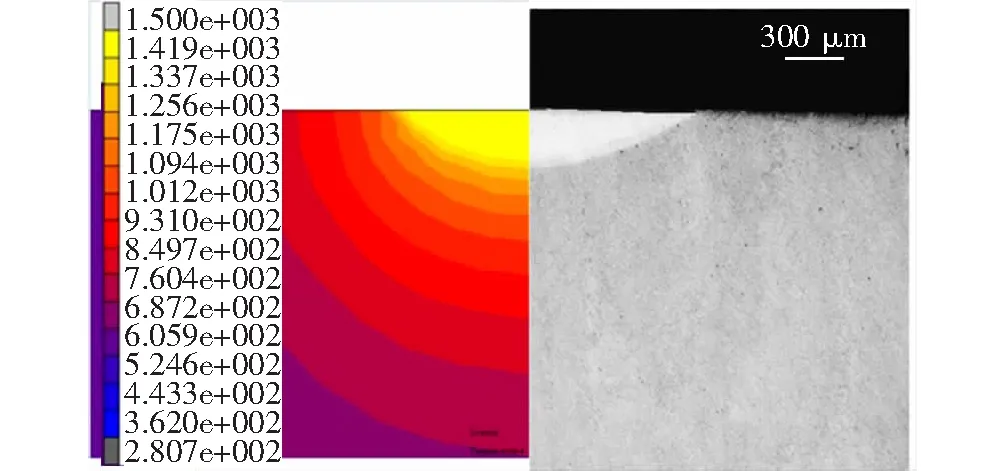

提取脈沖激光焊接過程20 s位置模型溫度場云圖,如圖12所示。焊接過程中,脈沖激光沿焊接路徑向前移動,焊接溫度場與最初圓形有所差異,因激光焊接后熔池凝固需一定時間,使得溫度場云圖形狀變成橢圓形,但高溫區并達到材料熔化區域仍為圓形。激光焊接能量集中,冷卻過程較快,整體溫度場云圖與起點溫度場云圖差異不大。提取試板表面激光焊接熱源中心附近溫度變化曲線,如圖13所示。通過提取出的數據可知,脈沖激光焊接能量集中在焊接中心區域,達到材料熔點溫度的區域長度為1.62 mm,激光熱源中心兩側溫度與熱源中心溫度相比相差較大,過渡區域小,這使得小功率脈沖激光焊接熔合區小,熱影響區不明顯。有限元模擬熱源中心截面與焊縫截面金相照片對比如圖14所示。

通過小功率脈沖激光焊接的焊縫截面金相照片與有限元模擬得到的焊接過程溫度場對比,金相照片測得焊縫寬1.61 mm,深為0.30 mm;有限元模擬中熔化材料區域寬1.62 mm,深0.30 mm。有限元模擬得到得材料熔化區的形狀與大小和實際焊接得到的焊縫基本相同。

提取焊縫中心位置及附近兩點(圖15)的溫度循環曲線,如圖16所示。

圖12 焊接20 s溫度場云圖

圖13 熱源附近溫度曲線圖

圖14 模擬熱源與金相照片對比圖

圖15 取點示意圖

圖16 焊接熱循環曲線

通過熱循環曲線,可以看到脈沖激光焊接過程中,焊接中心區溫度迅速上升至熔點,激光焊接后溫度迅速下降,與小功率脈沖激光焊接激光能量集中且通過熱傳導方式傳熱特性相符;激光熱源能量集中,作用區域較小,試板散熱快,溫度迅速降低。距焊縫邊緣1 mm和3 mm的兩點,脈沖激光熱源經過1點時,溫度上升,2點、3點溫度上升幅度較小,峰值溫度分別為430.8 ℃和253.5 ℃。與實際小功率脈沖激光焊接過程溫度場相符。

4 結 論

通過建立復合脈沖激光熱源模型,利用有限元分析軟件MSC·Marc分析計算焊接過程溫度場;實際焊接得到焊縫截面金相圖片,并利用熱電偶配合紅外線測溫儀實際測量焊接過程溫度場。

(1)高斯面熱源與旋轉體熱源復合熱源模型可描述小功率脈沖激光焊接的熱傳導過程。

(2)利用復合熱源模型在有限元軟件中模擬得到的焊接溫度場與實際測量得到的溫度場相近。

(3)有限元模擬得到的焊接熔化區尺寸與實際測量得到的數據相同。

(4)可利用有限元模擬軟件模擬小功率脈沖激光焊接修復模具的焊接熱過程,優化小功率脈沖激光修復模具的焊接參數。

[1] Klobcar D,Tusek J,Taljat B. Thermal fatigue of material for die-casting tooling [J]. Materials Science and Engineering,2008,47(2):198-207.

[2] 高橋金.汽車齒輪模具的退火工藝研究[J].熱加工工藝,2013,14:172-173.

[3] 康進武,游 銳,聶 剛.鋁合金壓鑄模具熱疲勞壽命試驗研究[J].機械工程學報,2012,48(12): 63-68.

[4] 趙 宇,趙洪運,徐昌富.高強韌模具修復用堆焊焊條的研制[J].焊接,2003(3):35-37.

[5] Grum J,Slabe J M.Possibility of introducing laser surfacing into maintenance service of die-casting dies[J].Surface & Coatings Technology,2004,180: 596-602.

[6] Vreeling A J,Ocelík V,Peet Y T. et al.Laser melt injection in aluminum alloys: on the role of the oxide skin [J].Acta Materialia,2000,48(17): 4225-4233.

[7] Borrego L P,Pires J T B,Costa J M.Mould steels repaired by laser welding[J].Engineering Failure Analysis,2009,16(2):596-607.

[8] Nakamura S,Sakurai M,Kamimuki K,et al.Detection technique for transition between deep penetration mode and shallow penetration mode in CO2laser welding of metals[J].Journal of Physics D: Applied Physics 2000,D33(22):2941-2948.

[9] 李興霞,王紅玉,張建勛.TC4鈦合金激光焊縫形貌與殘余應力數值分析[J].焊接學報,2013,34(12): 79-82.

[10] 楊建國,陳緒輝,張學秋.高能束焊接數值模擬可變新型熱源模型的建立[J].焊接學報,2010,31(2): 25-28.

[11] 盧宇峰,陸 皓.激光焊接圓錐體熱源模型及參數研究[J].焊接,2012(1):41-44.

[12] 張瑞華,陳 磊,冷小冰.大功率激光焊熔池特性的數值模擬[J].焊接,2009(10):29-33.

[13] 王 煜,趙海燕,吳 甦,等.高能束焊接雙橢球熱源模型參數的確定[J].焊接學報,2003,24(2): 67-70.

[14] 楊建國.焊接結構有限元分析基礎及MSC.Marc實現[M].北京:機械工業出版社,2012.

2016-06-21

寧波市產業技術創新重大科技專項資助項目(2015B11034);浙江省自然基金(LY17E050013)。

TG402

劉立君, 1968年出生,博士,教授,碩士研究生導師。主要研究方向為機器人焊接技術和激光模具強化及修復再造技術,已發表論文110余篇。