基于廣義模塊化產品族的智能裝配方法研究*

盛步云,方真強,殷希彥,蕭 箏,程理群

(武漢理工大學 機電工程學院,武漢 430070)

基于廣義模塊化產品族的智能裝配方法研究*

盛步云,方真強,殷希彥,蕭 箏,程理群

(武漢理工大學 機電工程學院,武漢 430070)

針對廣義模塊化產品的裝配問題,在廣義模塊化產品結構的基礎上,提出了一種針對廣義模塊化產品族的3D數模快速智能裝配方法。著重研究了該方法中的裝配特征定義、裝配意圖智能捕捉和智能配合技術。最后利用Solidworks二次開發技術,對Solidworks的裝配體環境進行開發,實現了智能裝配,并以汽車總裝生產線3D數模為實例,實現了廣義模塊化設計和智能裝配結合的應用。

廣義模塊化;智能裝配;裝配特征;裝配意圖捕捉

0 引言

隨著大規模定制的不斷發展,產品的快速變型設計已成為企業贏得強大市場競爭力的決定性因素,而產品的模塊化、參數化和裝配的智能化是實現產品快速變型設計的有效方法之一。目前,在智能裝配方面已有了比較廣泛的研究。張丹等[1]提出了通過約束建模與裝配意圖捕捉技術實現智能裝配,引入約束元素包圍盒的方法,利用約束元素包圍盒的相交測試來實現裝配意圖的捕捉。單泉等[2]提出了利用智能捕捉和智能坐標系匹配技術實現產品快速智能裝配的方法。YangY[3]通過運用Solidworks二次開發技術并利用數據庫實現將機械產品的參數化設計與智能裝配相結合來提高設計效率,縮短設計周期。張帥等[4-5]通過分析幾種典型裝配體的裝配信息,通過建立基礎信息算法庫,利用貝葉斯網絡進行零件特征的分類,進而實現自動施加裝配約束完成智能裝配。陸皆炎等[6]通過裝配基體形狀特征的檢測來創建裝配基準,并通過自動建立裝配約束來實現智能裝配。

上述智能裝配技術在很大程度上提高了設計者的設計效率,但是這些技術中有些只是單純的將智能裝配技術應用到產品的裝配上,有些則需要建立龐大的數據庫來支撐產品的參數化與裝配的智能化,這些問題都造成了智能裝配的局限性。因此,本文提出一種利用裝配特征自定義,并通過裝配意圖智能捕捉的方式實現廣義模塊化設計和智能裝配相結合的方法。

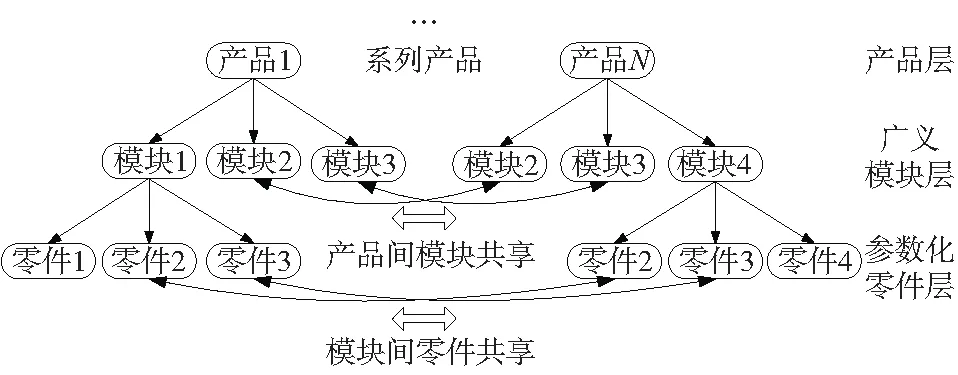

1 廣義模塊化設計方法

廣義模塊化是通過將零部件的拓撲結構標準化并將尺寸參數化來構建出模塊化的產品體系[7]。產品的廣義模塊化設計是從模塊的劃分開始,配合參數化設計思想,將模塊作為產品設計的基本單元,這些基本的設計單元可以通過參數化驅動模塊的尺寸根據需要進行更改。產品由模塊組合而成,模塊又進一步劃分為子模塊,然后分解為參數化零部件等[8]。系列產品的廣義模塊化分為三個層次:產品層、廣義模塊層和參數化零件層,如圖1所示。

圖1 廣義模塊化產品結構示意圖

系列產品的廣義模塊化充分利用了產品族中各個模塊的結構和功能特性,但是,在設計者通過廣義模塊的選擇和組合裝配設計出不同產品的3D數模時,如何充分的利用各個模塊之間的裝配特性,使得在進行系列產品的3D數模設計過程中省去繁雜的手工裝配,實現智能裝配,是本文研究的重點。

2 廣義模塊化智能裝配方法

廣義模塊化智能裝配過程包含了模塊裝配時的智能定位和智能尺寸驅動兩個過程。智能定位過程就是當設計者在三維建模軟件中對目標組件進行拖拽時,通過智能捕捉目標組件與裝配組件中各個自定義裝配特征的位置和距離關系,如果距離或位置達到了裝配要求,并且設計者釋放目標組件時,就會使目標組件與裝配組件自動建立裝配約束關系實現智能定位與裝配。智能尺寸驅動是在設計者進行智能裝配過程中,由于產品結構和性能的要求需要改變裝配組件或目標組件的某些尺寸,此時就需要設計者對裝配組件或目標組件進行相關參數的修改,廣義模塊化設計方法是實現智能尺寸驅動的有效方法。

2.1 智能裝配特征的定義與表達

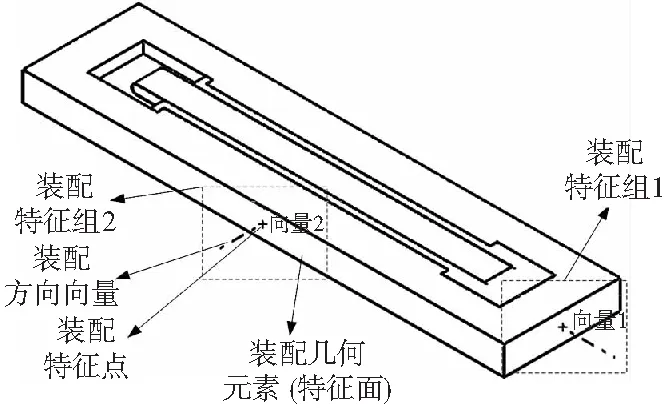

(1)智能裝配特征定義的基本要求

R1:裝配特征必須包含裝配幾何元素(如:點、線、面等)和與之對應的配合關系(如:重合、平行、垂直等);R2:裝配特征能夠反映目標組件的基本裝配要求;R3:裝配特征必須與零部件參數化接口有機的結合,也就是在對零部件進行智能尺寸驅動,修改了零部件的幾何尺寸時,裝配特征仍能反映目標組件的基本裝配要求。

(2)智能裝配特征的表達

在進行智能裝配特征的定義時,設計者需要對目標組件進行詳細分析,并抽象出最能反映目標組件裝配要求的一組或多組裝配特征。設計者可以定義一個或多個裝配特征,如果目標組件在裝配時需要被限制住六個自由度,那么設計者就必須定義至少三個裝配特征,多個裝配特征就構成了裝配特征組。在進行智能裝配時,為了讓計算機捕捉到用戶的裝配意圖,必須在裝配特征組中定義裝配基準點,通過計算三維建模軟件的裝配環境下目標組件與裝配組件中未被占用的裝配點與裝配點之間的距離來捕捉用戶的裝配意圖。

若裝配特征組AC位于零部件SA上,用多元屬性集合的形式可描述如下:

AC={∑Af,Ma,Af∈SA

其中Af表示裝配特征,Ma表示此裝配特征組是否被占用(Ma是一個布爾值變量,0表示特征組未被占用,1表示特征組被占用),Af被分成裝配元素為非基準點和基準點兩類,可以將Af描述成如下方式:

A′f={Gc,Ar,Ao},A′f∈AC

A″f={Gcp,Ar,Ad},A″f∈AC

其中,A′f表示裝配幾何元素不是基準點時的裝配特征,A″f表示裝配幾何元素是基準點時的裝配特征,Gc表示裝配幾何元素,Gcp表示裝配特征點,Ar表示裝配關系,Ao表示裝配方向向量,Ad表示智能捕捉時進行裝配的最大允許距離。

如圖2所示,是某板鏈輸送裝置的裝配特征定義示意圖,圖中定義了裝配特征組1和2兩組裝配特征組。

圖2 智能裝配特征示意圖

2.2 智能裝配過程

智能裝配過程是當設計者在三維建模軟件的裝配環境下拖動目標組件時,通過不斷的捕獲目標組件和現有組件中未被占用的裝配特征組的裝配特征點與裝配特征點之間的最小距離Dmin來捕捉設計者的裝配意圖,當設計者將目標組件釋放時,如果Dmin小于最大允許裝配距離Ad,則對捕捉到的兩組裝配特征實施裝配操作,在實施裝配操作的過程中,如果兩組裝配特征的裝配方向向量Ao1和Ao2同向則將裝配方向進行反向,否則不進行反向,并且在裝配完成后將裝配特征組占用標記Ma置1,這樣就實現了智能裝配。

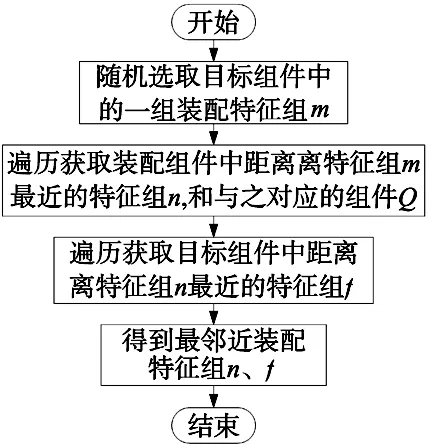

(1)最鄰近裝配特征組捕捉過程

最鄰近裝配特征組捕捉過程見圖3所示,具體步驟詳述如下:

Step1:定義最鄰近裝配特征組距離為Dmin=0,目標裝配組件SAn,組件SAm和裝配特征組ACn、ACm;

Step2:隨機從目標裝配組件SAn中選取一組裝配特征組ACn1,ACn1中的特征點坐標為Gcpn1;

Step3:遍歷裝配環境下的現有組件,假設有M(M>0)個組件,遍歷到第i(i≤M)個組件;

Step4:遍歷第i個組件的所有裝配特征組,假設有N(N>0)個裝配特征組,遍歷到第j(j≤N)個特征組ACij,如果特征組ACij中的占用標記Maij不為0就接進入下一個裝配特征組的遍歷,否則獲取ACij中的特征點坐標Gcpij;

Step5:計算第二步得到的坐標Gcpn1與第四步得到的坐標Gcpij之間的歐式距離:

Dij=(Gcpij)2-(Gcpn1)2

如果i=1并且j=1,就令Dmin=Dij,并令SAm=SAi,ACm=ACij,否則,就對Dij和Dmin進行比較,如果Dij≤Dmin,就令Dmin=Dij,并重新令SAm=SAi,ACm=ACij;

Step6:當第三步的遍歷結束后,可以得到距離目標裝配組件最近的裝配特征組ACm和與之對應的組件SAm;

Step7:從目標裝配組件中獲取距離裝配特征組ACm最近的特征組ACn。遍歷目標裝配組件SAn中的所有裝配特征組,假設有P(P>0)個裝配特征組,遍歷到第k個特征組ACnk,得到第k個特征組的特征點坐標Gcpnk,并獲取特征組ACm中的特征點坐標Gcpm,然后計算Gcpnk與Gcpm之間的歐式距離得到Dkm,如果Dkm≤Dmin就令Dmin=Dkm,并令ACn=ACnk;

Step8:當第七步的遍歷結束后,可以得到目標裝配組件和現有裝配組件中兩組距離最近的裝配特征組ACn和ACm,并且它們之間的歐式距離為Dmin,其中ACn∈SAt,ACm∈SAm,SAn為目標裝配組件,SAm為距離目標裝配組件最近的裝配組件。

圖3 最鄰近裝配特征組捕捉過程圖

(2)智能裝配過程描述

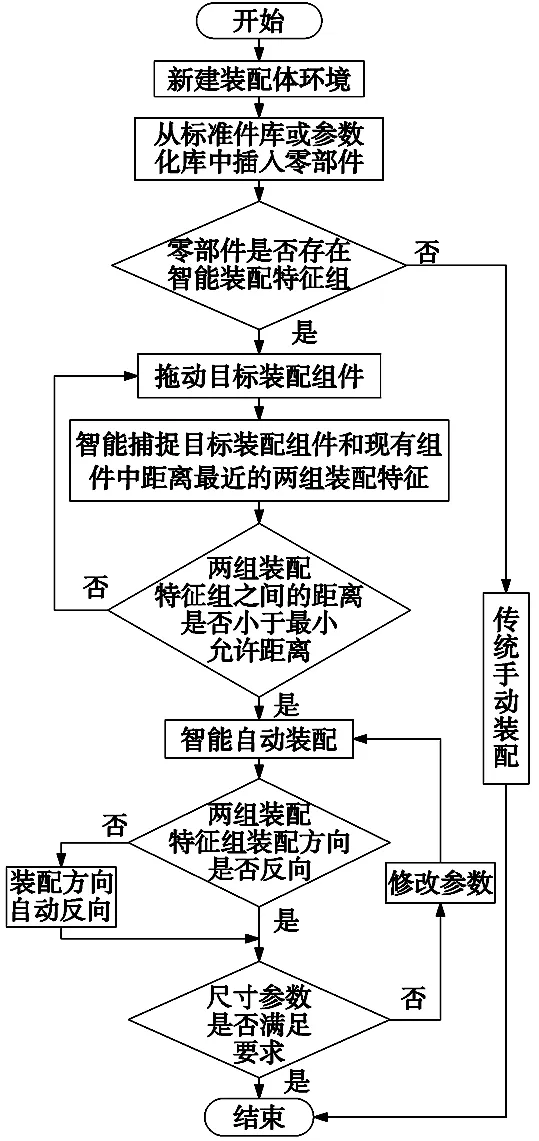

智能裝配過程詳見圖4所示,具體步驟詳述如下:

Step1:從標準模型庫或參數化模型庫中調取零部件,插入到裝配體模型中;

Step2:尋找這些零部件中的智能裝配特征,若未找到,說明該零部件不是從上述兩個模型庫中調取的,或者在建模時未對安裝點進行定義,則該模型轉換為手動裝配;

Step3:智能捕捉目標裝配組件和現有組件中距離最近的兩組裝配特征組;

Step4:若距離最近的兩組裝配特征組的距離小于這兩組特征組中屬于目標組件特征組的最大允許裝配距離,則對這兩組裝配特征組實施裝配操作,否則不實施裝配操作,并由設計者重新拖動目標組件進行裝配;

Step5:對裝配結果進行方向檢查, 若兩組裝配特征組的裝配方向向量相反則完成該零件的智能裝配過程,若方向向量相同,則對裝配進行反向;

Step6:若裝配完成后的組件尺寸滿足設計要求,則完成智能裝配過程,否則,通過調用參數化接口,進行參數的修改,實現智能尺寸驅動,并重新施加裝配,直到尺寸滿足設計要求,則完成智能裝配過程。

圖4 智能裝配過程描述圖

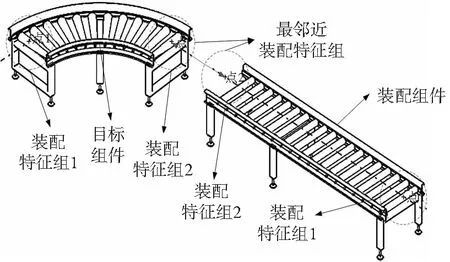

智能裝配過程示意圖,如圖5所示,圖中以某輥道輸送裝置的智能裝配過程為例,其中裝配組件和目標組件各有兩組裝配特征組,當用戶將目標組件移動到圖示位置時,系統自動捕捉到最鄰近的兩組未被占用裝配特征組,也就是目標組件中的裝配特征組2和裝配組件中的裝配特征組2,當這兩組裝配特征組達到裝配要求時,系統自動實施裝配操作,裝配完成后的示意圖,如圖6所示。

圖5 智能裝配過程示意圖

圖6 智能裝配完成后示意圖

3 Solidworks環境下智能裝配系統的實現

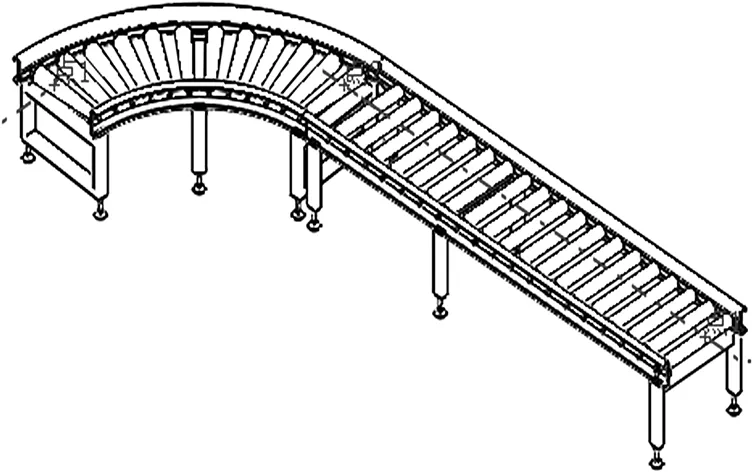

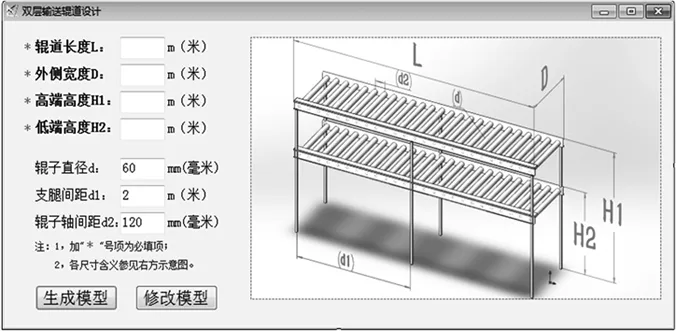

最后,本文在理論研究的基礎上,結合汽車總裝生產線中各個工藝裝備3D數字模型,利用廣義模塊化設計的思想,將汽車總裝生產線中的各個線體進行具體模塊的劃分,并進行參數化設計,圖7、圖8分別為某輸送裝置的單層輸送輥道和雙層輸送輥道的參數化界面圖。然后對各個廣義模塊進行裝配特性的分析,并在此基礎上,抽象出最能反映各個模塊裝配特性的裝配特征,然后在這些模塊的Solidworks模型中對抽象出的裝配特征進行定義,供設計者在進行產品裝配設計時利用,如圖9所示是Solidworks環境下智能裝配特征定義的界面。同時,在Solidworks三維裝配環境中開發出智能裝配系統,當設計者利用已經定義過裝配特征的Solidworks三維模型時,可以實現三維模型的智能自動裝配。如圖10所示是Solidworks中智能裝配插件界面圖。

圖7 單層輸送輥道參數化界面圖

圖8 雙層輸送輥道參數化界面圖

圖9 Solidorks中智能裝配特征定義圖

4 總結

本文針對產品廣義模塊化產品族的裝配問題,提出了基于廣義模塊化產品族的智能裝配方法,研究并實現了裝配特征定義、裝配意圖捕捉和智能配合等關鍵技術,給出了整個智能裝配方法的實現過程,并利用Solidworks二次開發技術實現了智能裝配系統,提高了模塊化產品的裝配效率,最后通過一個實例對系統進行了說明。該系統已經應用到企業汽車總裝生產線設計的“工藝數字化”中,效果良好。

[1] 張丹,左敦穩,焦光明,等. 面向虛擬裝配的約束建模與裝配意圖捕捉技術[J]. 計算機集成制造系統, 2010,18(6):1208-1214.

[2] 單泉,雷毅,閆光榮. 基于模塊化產品族的智能裝配設計[J]. 工程圖學學報,2009(1): 1-5.

[3]YuY.Theparametricdesignandintelligentassemblysystembasedonthesecondarydevelopmentofsolidworks[Z].IEEE, 2010V4-V602.

[4] 張帥,陳虎,左平基. 基于UG二次開發的智能輔助裝配技術[J]. 組合機床與自動化加工技術,2012(8):103-105.

[5] 張帥,陳虎,左平基. 基于貝葉斯網絡的智能裝配技術[J]. 組合機床與自動化加工技術,2013(1):118-120.

[6] 陸皆炎,趙高暉,李祥,等. 基于CATIA二次開發的智能裝配技術[J]. 機械設計與研究,2012(5):84-86.

[7] 高衛國,徐燕申,陳永亮,等. 廣義模塊化設計原理及方法[J]. 機械工程學報,2007,43(6):48-54.

[8] 王相兵,王宗彥,吳淑芳,等. 面向模塊化、智能化、參數化的產品變型設計技術研究[J]. 機械科學與技術,2010,29(2):153-158.

(編輯 李秀敏)

Intelligent Assembly Design Based On Generalized Modular Product Family

SHENGBu-yun,FANGZhen-qiang,YINXi-yan,XIAOZheng,CHENGLi-qun

(SchoolofMechanicalEngineering,WuhanUniversityofTechnology,Wuhan430070,China)

Inordertosolvetheproblemofgeneralizedmodularproductfamilyassembly,anintelligentproductassemblyof3DCADmodelmethod,whichbasedongeneralizedmodularproductfamily,isputforward.Itfocusesontechniquesoftheassemblyfeaturesdefined,theassemblywiththeintentionofintelligentcaptureandintelligentassemblytechnology.BasedontheseconddevelopmentforsoftwareofSolidworksdesign,thesmartassemblyprocessisrealizedwithanexampletoshowthefeasibilityofthismethod.Anduseautomobileassemblyline3DCADmodelasanexample,toachievetheapplicationofgeneralizedmodulardesignandintelligentassembly.

generalizedmodular;intelligentassembly;assemblyfeatures;assemblyintenttocapture

1001-2265(2016)12-0117-04DOI:10.13462/j.cnki.mmtamt.2016.12.032

2016-01-25;

2016-03-03

國家重點研發計劃專項(2016YFB1101700);湖北省自然基金(2015CFA115);湖北省科技支撐項目(2015BAA058)

盛步云(1964—),男,湖南華容人,武漢理工大學教授,博士研究生導師,研究領域為CAD/CAM/CAPP數字制造技術,(E-mail)shengby@whut.edu.cn;通訊作者:方真強(1990—),男,湖北黃岡人,武漢理工大學碩士研究生,研究方向為制造系統集成與信息化技術,(E-mail)897669978@qq.com。

TH16;TG

A