五軸側銑加工刀軸矢量的優化研究與應用

□計開順

上海煙草機械有限責任公司 上海 201206

五軸側銑加工刀軸矢量的優化研究與應用

□計開順

上海煙草機械有限責任公司 上海 201206

針對不可展直紋面五軸側銑加工中的實際問題,推導了A、C軸雙轉臺加工中心坐標轉換關系,提出了一種基于解析計算與計算機輔助設計/計算機輔助制造軟件的刀軸矢量優化方法。這一方法采用三次樣條插值對側銑刀路進行優化,對回轉軸急加減速區域的刀軸矢量進行修改或增加插補點,在不可展直紋面加工實際中解決了因數模U、V信息失真造成的回轉軸急加減速、干涉、過切、計算無解等問題,有效改善了機床回轉軸運動的平滑性,使加工出的曲面更光順。

1 課題背景

復雜曲面類零件高精度成形加工技術是一個國家在國防、航空航天、能源、船舶運輸、精密醫療設備等領域研發制造能力的體現[1]。不可展直紋面是此類核心零件形面的常見構造方法,相關研究對提升我國制造工藝水平,實現核心零件自主研發制造具有重要意義。五軸聯動側銑加工是國際上復雜曲面高效高精度加工技術領域的研究熱點,與目前廣泛采用的球頭銑刀點接觸加工相比,側銑加工利用立銑刀側刃切削,是一種線接觸加工方式,材料去除率顯著提高,刀具磨損有效減少,表面質量明顯改善[2]。

在刀路軌跡設計方面,使用球頭銑刀點接觸加工只需考慮刀具的可達性和干涉情況,而使用立銑刀側銑加工,曲面加工精度不僅取決于刀具位置(x,y,z),也與刀軸位置(i,j,k)息息相關。在五軸加工過程中,刀軸位置的變化過程決定了機床旋轉軸的插補運動過程,所以刀具矢量規劃是否合理對加工過程的穩定性有直接影響[3]。Liu[4]對五軸側銑加工刀具路徑的生成算法進行了詳細分析,提出了目前實際應用最為廣泛的單點偏置法與雙點偏置法。Chiou[5]從包絡面與理論面的角度出發,將在加工過程中刀具回轉曲面與直紋面的偏差作為目標函數,通過調整離散刀位使偏差達到最小,從輪廓整體誤差的思路進行刀路設計。Redonnet等[6]提出了用于柱刀側銑加工的三點規劃方法,其中兩點是直紋面兩條導線上的點,第三點是母線上的點,通過解7個超越方程,使刀具與被加工曲面三點相切,該算法是點偏置和整體輪廓兩種思路的折中。目前側銑加工的應用仍局限于可展直紋面和少量不可展直紋面,但是國際上已經有學者和企業致力于研究任意曲面直紋化并高效側銑加工的方法[7]。

盡管側銑加工的刀路設計理論研究已相當豐富,但側銑加工在生產中的實際應用還有諸多問題有待于技術人員與學者解決。生產實際中多使用計算機輔助設計/計算機輔助制造(CAD/CAM)軟件根據通用三維模型生成刀路,經后處理轉換為數控程序用于生產。但由于數字模型的U、V信息在建模或格式轉換過程中常出現失真情況,CAD/CAM軟件計算的五軸聯動側銑刀路往往存在干涉、過切、計算無解等問題。筆者基于不可展直紋面五軸聯動側銑加工技術的實際應用,對CAD/CAM軟件生成的刀具路徑進行后期優化修改,將優化后的刀路用于實際加工,取得了良好的加工效果。

2 刀軸矢量優化

五軸聯動加工既是幾何過程,又是物理過程,刀軸矢量的變化過程對整個機床-刀具-工件系統動力學性能有直接影響。在高速加工中,劇烈的刀軸矢量突變將導致機床旋轉運動速度和加速度突變,直接影響加工質量甚至導致刀具破損。

五軸聯動加工的物理過程由刀路軌跡和機床物理結構共同決定[8,9]。以某A、C軸雙轉臺五軸聯動機床為例,如圖1所示,以刀具中心點Ot為原點,建立刀具坐標系OtXtYtZt,刀軸位置為(i,j,k);以機床兩個回轉軸的交點Om為原點,建立機床轉動坐標系OmXmYmZm;坐標系OwXwYwZw為工件坐標系。記點Om在工件坐標系中的位置矢量為rm(mx,my,mz),mx、 my、mz與機床轉臺結構尺寸有關。機床平動軸相對于初始狀態的位置為rs(sx,sy,sz),回轉軸A、C相對于初始狀態的轉角為a、c。在刀具坐標系中,刀具的位置和刀軸矢量分別為(0,0,0)和[0 0 1]T。設工件坐標系中刀軸方向和位置矢量分別為u(x,y,z)和rp(i,j,k)。

圖1 相關坐標系

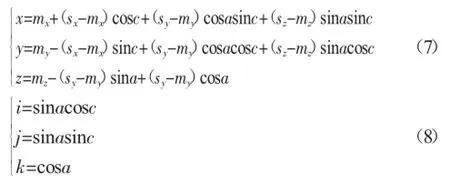

由機床運動鏈坐標變換,得:

[x y z 1]T=T(rm)Rz(-c)Rx(-a)T(rs-rm)[0 0 0 1]T(1)

[i j k 0]T=T(rm)Rz(-c)Rx(-a)T(rs-rm)[0 0 1 0]T(2)

機床運動關系對應的各坐標變換矩陣為:

將坐標變換矩陣代入,得:

解方程得:

由以上坐標變換關系可知,機床旋轉軸坐標不受線性軸變量的影響,僅與工件坐標系下刀軸矢量非線性相關,因此僅通過刀軸矢量優化就能改善加工過程中的A、C軸動態性能。為了保證機床在運動時旋轉軸的速度和加速度均勻變化,至少需滿足A、C軸轉角在刀具路徑上每個節點一階、二階連續。另外,由于使用高階多項式插值常常產生病態結果,而三次樣條是最常用的一種避免病態結果的插值方法[10],因此選用三次樣條插值對回轉軸急加減速區域的刀軸矢量進行修改或增加插補點,從而實現A、C軸轉動平穩性的優化。

結合上文對側銑刀路原理誤差的分析和旋轉軸運動轉換關系推導,在實際加工中,優化流程如下。

(1)提取高斯曲率變化較大的區域刀路軌跡信息。

(2)對各刀位點對應的A、C轉角值進行三次樣條擬合。

(3)對原有的刀位點進行局部修改或增加過渡刀位點,代入擬合函數,計算各插值點的函數值。

(4)將計算所得函數值轉換為刀軸矢量,插入原刀位文件。

(5)將修改后的刀位文件重新導入CAD/CAM軟件。

刀軸矢量優化的同時需注意刀路設計中應避免產生加工干涉或過切等情況,因此將優化后的刀路文件重新導入CAD/CAM軟件,利用CAD/CAM軟件完善的刀路軌跡模擬功能來驗證刀軸矢量修改的正確性。

3 優化實例分析

以機器人關節零件為例(圖2),曲面1為罩殼裝配面,寬度約3 mm,與塑料罩殼配合;曲面2為關節體內表面,為自由曲面,采用12 mm球頭銑刀加工。曲面1和曲面2為內凹連接,連接處要求為R0.5圓角。曲面1為不可展直紋面,高斯曲率范圍為(-4.49×105,0),曲率變化較大,如圖3所示。

圖2 機器人關節零件三維數模

對于曲面1和兩曲面連接處的R0.5圓角,如果采用球頭銑刀加工,需訂購R1、R0.5非標刀具,價格昂貴,交貨期長,且逐次減小球刀直徑多次銑削該曲面的方法效率極低,工時約為側銑方案的300倍。鑒于該直紋面扭曲程度不大,且寬度較窄,經驗證側銑加工可以滿足輪廓精度要求,所以曲面1采用φ16R0.5機夾式立銑刀五軸聯動側銑加工,刀尖圓角正好銑出兩曲面連接處的R0.5圓角。

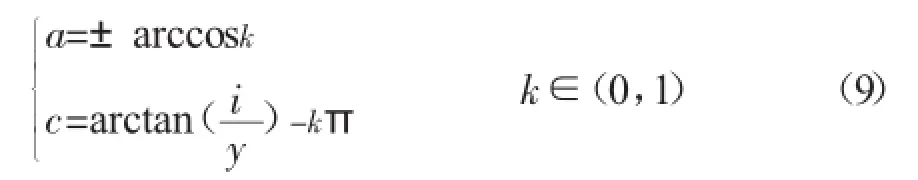

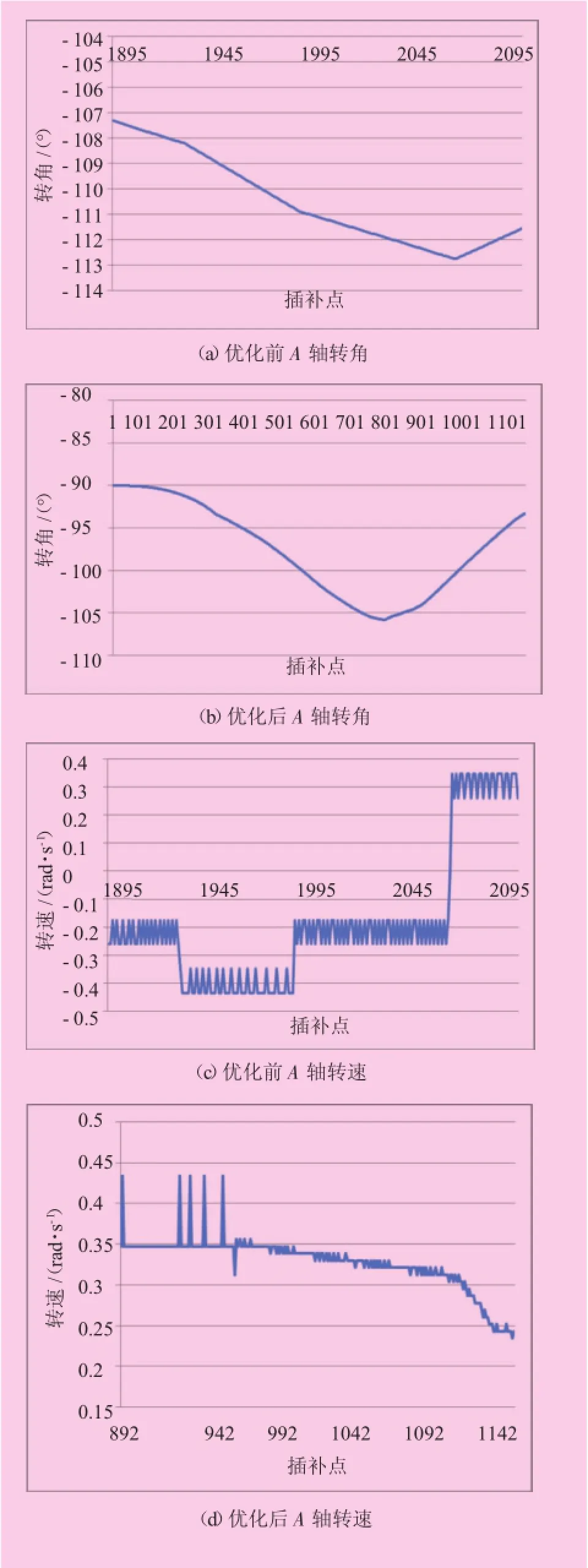

圖3所示為高斯曲率變化劇烈的區域,因數模U、V數據的失真,CAD/CAM軟件計算的刀路軌跡存在機床平動坐標和轉動坐標運動不匹配的情況,A軸有明顯的劇烈加減速瞬間,造成刀具滯留于加工表面,在工件表面留下了0.5 mm左右的刀痕。提取這部分曲面的刀路軌跡,對刀軸矢量進行優化,A軸轉角與轉速如圖4所示。優化后A軸的轉動過程更為平滑,速度波動更小,避免了急加減速過程,加工出的曲面更為光順。

圖3 高斯曲率示意圖

圖4 A軸轉角與轉速優化前后對比

4 結論

(1)機床旋轉軸坐標不受線性軸變量影響,僅與工件坐標系下刀軸矢量非線性相關,因此可通過刀軸矢量優化來改善加工過程中的A、C軸動態性能。

(2)采用三次樣條插值方法對刀路進行優化,可有效改善機床回轉軸運動平滑性,使速度波動平緩,避免急加減速過程,使加工出的曲面更光順。

(3)生產實際中結合筆者提出的刀路優化方法與CAD/CAM軟件可有效解決因數模U、V信息失真造成的五軸側銑刀路回轉軸急加減速、干涉、過切、計算無解等問題。

[1]陳賢國.五軸聯動數控機床在先進制造業中的地位和作用[J].裝備機械,2011(3):69-72.

[2]劉鴣然.五軸聯動數控銑床對氣輪機葉片的精密高效加工[J].裝備機械,2005(1):55-57.

[3]曾鋒,楊忠高,王平.五軸數控編程刀軸矢量控制技術研究[J].機械制造,2014,52(3):13-15.

[4] LIU X W.Five-axis NC Cylindrical Milling of Sculptured Surfaces[J].Computer-aided Design,1995,27(12):887-894.

[5] CHIOU J C J.Accurate Tool Position for Five-axis Ruled Surface Machining by Swept Envelope Approach[J].Computer-aided Design,2004,36(10):967-974.

[6]REDONNET J M,RUBIO W,DESSEIN G.Side Milling of Ruled Surfaces:Optimum Positioning of the Milling Cutter and Calculation of Interference[J].The International Journal of Advanced Manufacturing Technology,1998,14(7):459-465.

[7]丁漢,朱利民.復雜曲面數字化制造的幾何學理論和方法[M].北京:科學出版社,2011.

[8]王文凱,黃杰,彭換新,等.UG8.5/Post Builder模塊五軸數控機床后置處理過程研究[J].機械制造,2015,53(11): 48-51.

[9] 田榮鑫,任軍學,史耀耀,等.附加轉臺數控機床的五坐標后置處理算法研究[J].制造技術與機床,2007(5):36-38.

[10]同濟大學計算數學教研室.現代數值數學和計算 [M].上海:同濟大學出版社,2004.

Aiming at the practical considerations during five-axis side milling of skewruled surface,the relationship of coordinate transformation in the machining center with A-axis and C-axis double rotary tables was derived and a new way to optimize the arbor vector was proposed based on analytical calculation and CAD/CAM software.This method uses cubic spline interpolation to optimize the path of side milling cutter and modify the arbor vector at acceleration or deceleration region of the rotary axis or add interpolation points,In practical machining of the skew ruled surface it can solve the issues like acceleration or deceleration of the rotary axis caused by information distortion of U,V numerical simulation,interference,under cutting and no solution for calculation etc.This solution can effectively improve the motion smoothness of the rotary axis in the machine tool and make the processed curved surface more smooth.

五軸聯動;側銑加工;優化

Five Continuous ControlAxis;Side Milling Process;Optimization

TH166

B

1672-0555(2016)04-039-04

2016年6月

計開順(1987—),男,碩士,工程師,主要從事機械制造與數控加工技術研究工作