基于能量原理的壓痕儀柔度標定方法的研究

官春平

(廣東輕工職業(yè)技術學院,廣東 廣州 510300)

基于能量原理的壓痕儀柔度標定方法的研究

官春平

(廣東輕工職業(yè)技術學院,廣東 廣州 510300)

壓痕儀的柔度對壓痕測試結(jié)果有著至關重要的影響。文章基于Cheng的理論,利用材料塑性變形能與加載機構的柔度無關性,提出了基于能量原理的柔度標定方法。通過在自主研制的壓痕儀上進行兩種材料的壓痕試驗,并與Sun的標定結(jié)果進行了對比。試驗結(jié)果表明,文章提出的方法具有操作簡單,精度高的特點。

壓痕;剛度;標定

隨著微納制造的快速發(fā)展,納米材料、薄膜及表面涂層等微小體積材料在工業(yè)生產(chǎn)中的應用越來越廣泛。為了測量這些微納材料的彈性模量和硬度等力學性能參數(shù),在上世紀90年代發(fā)展起來的納米壓痕法受到了廣泛重視并在實際中得到大量應用。利用納米壓痕法測量材料的力學性能的過程與傳統(tǒng)的硬度測量過程基本類似,在壓頭壓入材料的過程中,通過高精度的載荷和位移傳感器采集壓頭壓入過程中的載荷與位移變化關系。然后通過一定的模型與方法來計算材料的彈性模量和硬度等參數(shù)。為了獲得準確的載荷—位移曲線,一方面采用高精度的載荷和位移傳感器來提高測量的精度與分辨力;另一方面必須對壓痕儀的加載系統(tǒng)的柔度進行標定,以便修正載荷—位移曲線,從而減小系統(tǒng)誤差,提高測量精度。因此壓痕儀的柔度標定是壓痕儀測試的一項重要工作,是保證和提高儀器測試精度的必要手段[1,2]。文章在對廣泛使用于納米壓痕法的變形功模型進行分析的基礎上,建立了柔度與壓痕能量的顯示關系,并成功應用于壓痕儀的柔度標定。

1 Oliver-Pharr壓痕測試原理

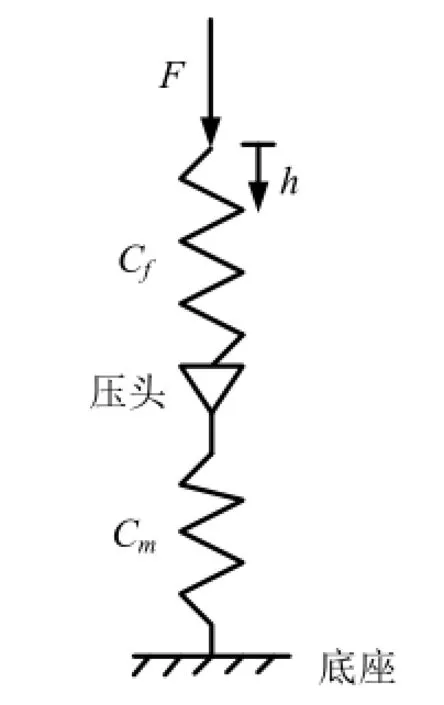

上世紀90年代發(fā)展起來的壓痕技術,現(xiàn)已廣泛應用于微納材料及涂層材料的彈性模量、硬度、硬化指數(shù)、殘余應力和斷裂強度等力學性能的測量。壓痕儀的工作原理簡圖如圖1所示。外部載荷F通過加載機構將力施加于壓頭上,經(jīng)過壓頭與被測材料的接觸,實現(xiàn)被測材料的局部彈塑性變形。圖1中的Cf代表加載機構的剛度,Cm代表壓頭與被測材料的剛度,h為位移傳感器檢測的系統(tǒng)的位移量。

圖1 壓痕儀的工作原理簡圖

目前,Oliver-Pharr[3]壓痕測試方法在商用的納米壓痕儀上得到廣泛應用。其通過精確測量壓頭在加載、卸載過程中的載荷—位移曲線,計算其接觸深度hc、初始卸載斜率S、最大載荷Fm、最大加載深度hm等來計算被測材料的彈性模量E和硬度H。其計算公式為:

式中:Ac為接觸面積,對于洛氏尖壓頭:

E*是等效彈性模量,其計算公式為:

式中:Ei、vi為壓頭材料的彈性模量和泊松比,E、v為被壓材料的彈性模量和泊松比。

從式(1)~(4)中可以看出,壓痕深度的測量精度對于壓痕儀的測量結(jié)果有著至關重要的影響。而壓痕深度的精度除了與位移傳感器的精度有關外,還受到加載機構柔度的影響。

2 常用的柔度標定方法

目前,常用的壓痕儀柔度標定方法主要是通過分析壓痕過程中的載荷—位移曲線,然后進行一定的假設與推導,從而建立了機架柔度的標定方法。比較典型的標定方法有Doerner-Nix方法[4]和Sun方法[5]。

Doerner和Nix將機架的剛度和試樣與壓頭的接觸剛度簡化成兩個線性彈簧的串聯(lián),則整個壓痕系統(tǒng)的柔度Ct為:

式中:Cs為試樣與壓頭的接觸柔度,Cf為機架的柔度。

在壓痕卸載的初始階段,一般認為是彈性變形,其卸載斜率即為試樣與壓頭的接觸剛度,根據(jù)式(2),有:

假定在壓痕過程中,被壓材料的硬度和彈性模量與壓痕深度無關。將公式(1)帶入公式(7)中,有:

因此,公式(6)變?yōu)椋?/p>

從式(6)中可以看出,系統(tǒng)總的柔度Ct與是線性函數(shù)關系。因此經(jīng)過多次的壓痕試驗,通過對數(shù)據(jù)對進行線性回歸,得到的截距即為壓痕儀的柔度Cf。

由于該方法需要進行多點測量,因此試樣的表面粗糙度、加工硬化以及材料的非均勻性等對其標定結(jié)果的不確定性影響非常大。

在采用尖壓頭進行壓痕試驗時,其加載曲線可以采用二次冪函數(shù)的形式進行擬合。即:

式中:K為與材料相關的常數(shù),F(xiàn)為加載載荷,hs為壓頭的壓入深度。

根據(jù)該假設,Sun Yong認為在壓痕壓入過程中,系統(tǒng)總的位移量h為:

式中:hf為機構的變形量,ξ為壓頭的修正系數(shù)。

假定加載機構的變形為線彈性變形,即:

根據(jù)式(10)~(12),有:

通過一次壓痕加載試驗,采用如公式(13)所示的二次多項式對壓痕加載曲線進行擬合,即可得到壓痕儀的柔度。Sun方法的優(yōu)點是操作簡單,通過一次試驗就可標定出系統(tǒng)的柔度。但是有些材料在進行壓痕試驗時,其F—h的關系并不滿足二次冪函數(shù)形式。可見該方法并不具有通用性。

3 基于功的柔度標定方法

由于壓痕儀的加載機構在試驗過程中會發(fā)生彈性變形,導致實際測量的位移值中附加了加載機構的變形。加載機構的柔度對壓痕過程中的載荷—位移曲線的影響如圖2所示。隨著加載載荷的增加,實際測量的位移值逐漸大于實際材料的壓痕深度,在最大載荷Fm時,其實際測量的位移值比材料的實際壓痕深度hm增大了hfm。

圖2 柔度對壓痕的載荷—位移曲線的影響

在理想情況(加載機構的柔度為0)下,Wt為的加載功,即圖2中的加載曲線OA下的面積,也就是封閉區(qū)域OAD的面積。Wp為塑性功,即材料產(chǎn)生塑性變形所需要的能量,在圖2中為封閉區(qū)域OAC的面積。We為彈性恢復功,即在壓頭卸載過程中,材料的彈性變形恢復時對壓頭所做的功,在圖2中為封閉區(qū)域CAD的面積。

由于在實際壓痕的加載和卸載過程中,壓頭所受到的載荷與理想情況下的載荷完全相同。因此完全卸載后,材料表面的殘余壓痕深度hr不受加載機構的柔度影響。即在壓痕過程中,材料產(chǎn)生的塑性變性能Wp與加載系統(tǒng)的柔度無關,即:

式中:WT為實際加載功,即圖2中的OBE的面積,WE為實際卸載功,即圖2中的CBE的面積。

根據(jù)Cheng[6]的研究結(jié)論,有:

在實際情況下,實際加載功WT包含了理想加載功Wt和加載機構的彈性變形能Wf。因此,式(15)變換為:

式中:h為實際測量的最大加載位移。

假定加載機構為線彈性變形,則其彈性變形能為:

根據(jù)式(12),有:

將式(17)(18)帶入到式(16)中,有:

從式(19)中可以看出,壓痕儀的柔度不僅與最大加載載荷、最大加載位移和殘余壓痕深度相關,還與加載功和彈性卸載功有關。經(jīng)過一次壓痕試驗,就可以得到壓痕儀的柔度。由于需要計算加載功和卸載功,能夠有效的對壓痕過程中的誤差進行均化。

4 壓痕試驗

采用自制的壓痕儀進行壓痕試驗,壓頭為洛氏壓頭(尖端夾角為120°,尖端圓角半徑2μm)。材料分別為304不銹鋼和1060鋁合金兩種材料。每種材料試樣分別進行五種不同載荷的壓痕試驗,試驗得到的載荷—位移曲線如圖3所示。

圖3 壓痕試驗的載荷—位移曲線

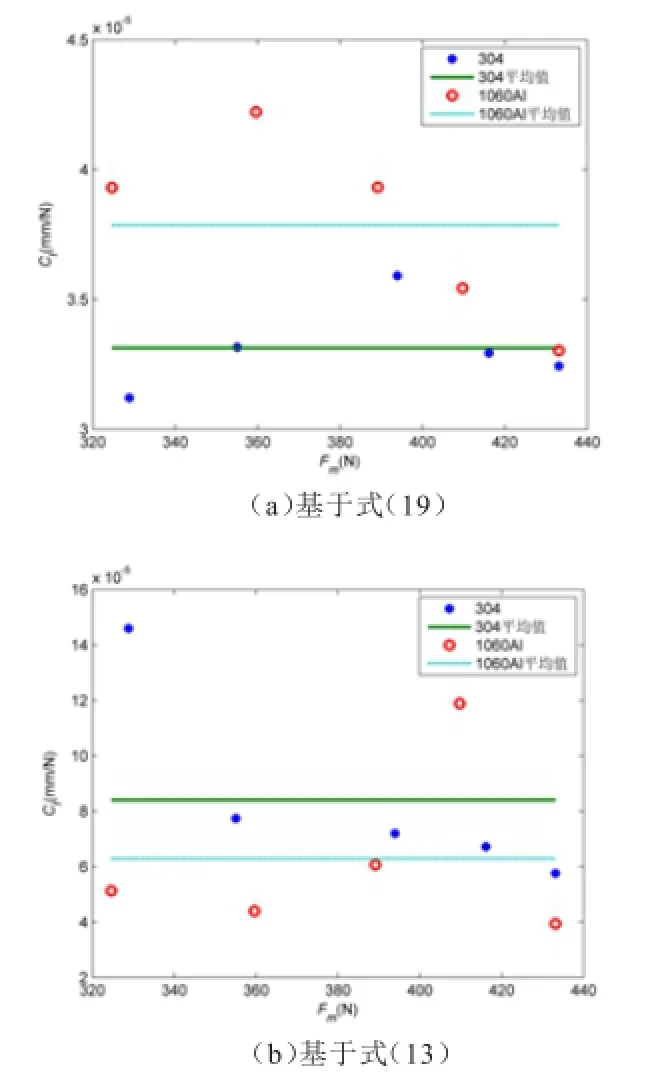

分別根據(jù)式(19)和式(13)進行柔度計算,計算的結(jié)果如圖4所示。

圖4 柔度計算的結(jié)果

從圖4中可以看出,通過對不同材料進行壓痕試驗,根據(jù)文章的方法得到的壓痕儀的柔度為3.57×10-5mm/N,而采用Sun方法得到的柔度為7.8×10-5mm/N。可見,Sun方法得到的柔度標定結(jié)果與文章提出的方法得到的標定結(jié)果相差較大,其主要原因是尖壓頭在進行壓痕試驗時的加載曲線并不能滿足二次冪函數(shù)的形式,導致其計算結(jié)果偏差較大。而本方法對不同材料的壓痕試驗,柔度標定結(jié)果的偏差較小。

5 結(jié)束語

文章介紹了壓痕測試的基本原理及常用的壓痕儀柔度標定方法。通過對壓痕儀的載荷—位移曲線進行分析,利用材料塑性變形能與加載機構的柔度無關性,基于Cheng的方法,提出了基于功的柔度標定方法。通過在自主研制的壓痕儀上進行兩種材料的壓痕試驗,并與Sun的標定結(jié)果對比分析,結(jié)果表明,文章提出的方法具有操作簡單,精度高的特點。

[1]黃虎,趙宏偉,萬順光,等.納米壓痕測試裝置機架柔度直接標定法的改進[J].西安交通大學學報,2012,46(8):122-127.

[2]周向陽,蔣莊德,王海容.壓入測試儀柔度標定方法研究[J].儀器儀表學報,2007,28(1):85-89.

[3] Oliver W C,Pharr G M.Measurement of hardness and elastic modulus by instrumented indentation∶ Advances in understanding and refinements to methodology[J]. Journal of Materials Research,2004,19(1)∶3-20.

[4] Doerner M F,Nix W D. A method for interpreting the data from depth-sensing indentation instruments[J].Journal of Materials Research,1986,1(4)∶601-609.

[5] Sun Y,Zheng S,Bell T, et al. Indenter tip radius and load frame compliance calibration using nanoindentation loading curves[J]. Philosophical Magazine Letters, 1999,79(9)∶649-658.

[6] Cheng Y T,Cheng C M.Relationships between hardness, elastic modulus, and the work of indentation[J]. Applied Physics Letters,1998,73(5)∶614-616.

Study of Compliance Calibration of Indentation Using the Energy Method

Guan Chunping

(Guangdong Industry Technical College,Guangdong Guangzhou 510300)

The compliance of the indentation is crucial to the results of the indentation techique. Based on Cheng theory and the plastic energy independence of the loading mechanism, a calibration method using the energy is proposed in this paper. Two materials were used to calibrate the compliance of a self-made indentation instrument. The results show that this method has simple operation and high accuracy advantage which contrasts with Sun method.

Indentation;Stiffness;Calibration

TB938.2

A

2096-2789(2016)12-0026-03

官春平(1975-),男,安徽滁州人,高級工程師,機械工程碩士,研究方向:機械制造及其自動化。