小型制氮裝置在海洋石油161平臺的應用

高連燁 穆勝軍 孟慶鵬

(中海油能源發展采油服務公司天津作業公司天津300452)

小型制氮裝置在海洋石油161平臺的應用

高連燁 穆勝軍 孟慶鵬

(中海油能源發展采油服務公司天津作業公司天津300452)

本文通過對海洋石油161平臺的氮氣用氣需求進行分析,研制了一套小型制氮裝置,通過干凈的儀表氣進行取氣,采用中空纖維膜實現氧-氮的分離,供原油分油機、燃油增壓撬使用。該系統有效降低了原有制氮機的啟動次數,達到節能減排的目的。

小型制氮;膜分離;海洋石油平臺

海洋石油161平臺原有兩臺制氮機,排量為600Nm3/h,電功率為單臺132kW。主要應用于外輸過程中艙室氣體補充及日常油艙、水艙、油罐等位置的氮氣覆蓋。平臺電熱站自2012年改造完成后,新增了燃油供給、處理系統即燃油增壓橇和原油分油機。這兩套設備日常運行時都需要氮氣,需求量很小,約為5Nm3/h。為了滿足這兩套裝置的正常運行,需要頻繁的啟停制氮機。不僅造成了制氮機因頻繁啟停增加的設備故障率,也增加了電站的運行功率,增大了電站燃料消耗。為了解決這一問題,考慮增加一套小型制氮裝置滿足燃油增壓撬及原油分油機的氮氣需求。

1 需求分析

1.1 氮氣用量及壓力需求

原油分離機的氮氣主要用于分油機底座廢油罐的吹掃及覆蓋用氣,流量要求為0Nm3/h~4Nm3/h,壓力要求3bar~10bar。燃油增壓撬的氮氣主要用于增壓撬自清洗濾器的反吹掃用氣。每次吹掃用氣量為0.01Nm3,每次吹掃時間為300s,吹掃間隔為10min。按照持續吹掃的情況計算最大耗氣量為:0.01Nm3×(3600s/(300s+ 600s))=0.04Nm3/h,氮氣壓力要求為4bar~8bar。

1.2 氮氣純度需求

原油分油機及燃油增壓撬所需氮氣主要用于覆蓋氣和吹掃氣,為了確保用氣的安全,要求氮氣純度大于97%。

1.3 安裝位置需求

根據設備與用戶就近布置要求,設備整體安放于二層甲板鍋爐區,整體尺寸要不大于L1500mm×W800mm×H2000mm。

2 制氮方式選擇

2.1 制氮方法對比分析

高純度氮氣不能從空氣中直接提取,目前獲得高純度氮氣主要是利用空氣分離法。空氣分離法有三種,分別為深冷法制氮、碳分子篩變壓吸附法(PSA)制氮和膜分離法制氮。現針對三種分離方式進行詳細的對比。

2.1.1 深冷空分法制氮

原理是把空氣深冷液化,再利用液化后液氧和液氮的沸點不同,進行氮氣和氧氣分離提取,深冷空分制氮法的工藝流程由空氣壓縮機壓縮空氣、過濾裝置凈化、氮氣氧氣分離、液氮汽化幾部分構成。深冷空分制氮設備復雜、體積較大,基礎建設費用多、啟動運行成本較高、安裝要求高、安裝時間長,生產氮氣速度慢,不適合中、小規模制氮,適宜于大規模工業制氮[6]。

2.1.2 變壓吸附法制氮

原理是根據分子篩對不同組分的氣體分子“吸附”作用不同而進行分離。在變壓吸附法制氮設備中,吸附劑是變壓吸附法制氮設備的重要組成部分。常見的變壓吸附法制氮設備選擇的吸附劑是碳分子篩,它能吸附空氣中的氧氣、二氧化碳、水蒸氣等,而氮氣不能被吸附[1][2]。變壓吸附法制氮的工藝流程由空氣壓縮、空氣過濾、空氣干燥、空氣吸附分離、氮氣緩沖幾部分組成[3]。變壓吸附制氮流程簡單、體積小、設備數量少、結構緊湊,空氣凈化組件和變壓吸附制氮裝置能夠安裝于同一底座。變壓吸附制氮開機時間比較短(一般在30min左右),可持續運行也能間斷運行。變壓吸附制氮切換閥門動作頻繁,容易出現磨損,使設備不能正常工作[7]。

2.1.3 膜分離法制氮

膜分離制氮是20世紀后期世界上最先進的空氣分離制氮技術[4]。膜分離制氮原理可以用溶解擴散原理來解釋,具體的說是由于氧氣、二氧化碳、水蒸氣和氮氣的滲透率不同,壓縮空氣從中空纖維膜組件的進氣口進入中空纖維膜管,然后在壓力驅動下,壓縮空氣與膜組件內壁進行接觸,并發生吸附、溶解、擴散、脫溶、溢出現象,具有較快滲透速率的氣體很容易從纖維膜組件內壁擴散到外壁,但是滲透率慢的氮氣則富集在膜組件內部,由膜組件的出口排除,從而完成氮氣和氧氣的分離[5]。膜分離法制氮具有能耗低、性能穩定、使用壽命長、占地面積小、重量輕、啟動時間短、無切換閥門、氮氣純度高等優點,適合中小規模工業制氮,能固定制氮,也能移動式制氮[4]。

表1 制氮方式對比分析表

2.2 平臺現有條件

海洋石油161平臺有兩臺英格索蘭壓縮機有限公司生產的型號為MH 37的風冷式螺桿空氣壓縮機,排量為5.7Nm3/m in。系統配有公用氣罐和儀表氣罐,氣罐出口壓力為8bar。根據目前現場公用氣和儀表氣的使用情況來看,目前機組一用一備,機組空氣壓縮機間歇運行。

2.3 制氮方式初步考慮

經過對上述三種制氮方式的對比分析,結合海洋石油161平臺的現有空壓機現狀,初步考慮利用平臺儀表氣提供清潔的壓縮氣源,以膜空分法原理,制出氮氣純度在97%以上合格的氮氣,在平臺成橇后供給燃油增壓橇自清濾器及原油分油機運行需求的氮氣。

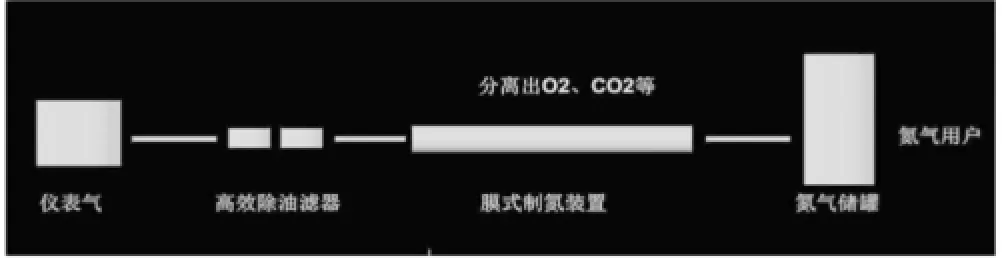

圖1 小型制氮系統示意圖

3 小型制氮系統設計

通過對現場原油分油機、燃油增壓撬對氮氣的需求量及壓力、純度等方面進行分析,設計新增加的小型制氮裝置處理能力以及系統氮氣儲罐的容積。

3.1 制氮機能力計算

原油分油機氮氣用量需求為0Nm3/h~4Nm3/h,燃油增壓撬用氣量需求為0.04Nm3/h。當原油分油機和原油增壓橇同時啟動時消耗總氮氣量為:4Nm3/h+0.04Nm3/h=4.04Nm3/h,考慮20%的安全余量,因此制氮機的排量選取5Nm3/h。根據膜制氮約5份空氣制造出一份合格氮氣的比例來看,初步估算,5Nm3/h排量的小型制氮裝置每小時約需25Nm3的壓縮空氣。從平臺空氣壓縮機排量為342Nm3/h,且壓縮機間歇運行的實際情況看,平臺儀表氣可小型制氮裝置提供進氣氣源。

3.2 新增氮氣儲罐的容積計算

小型制氮系統所需氮氣制氮機的入口氣源來選自原平臺儀表氣,進氣壓力為8bar;制氮機出口壓力設計為7.5bar,按照壓力容器設計規定(GB150-2011),氮氣儲罐的最高操作壓力按7.5bar設計。根據現有海洋石油161平臺上原油分油機的氮氣壓力需求為3bar~10bar,原油增壓橇氮氣壓力需求為4bar~8bar,因此儲罐的設計按照最低使用壓力按4bar設定,氮氣儲罐間斷供氣時間按照10min設計。經過核算氮氣儲罐的理論容積V=1×(5×(10/60))/ (7.5-4)=0.24m3,再加上20%的安全余量,因此氮氣儲罐的設計容積取0.3m3。

3.3 物料平衡及壓力平衡

本方案采用儀表氣瓶取氣,經過高效除油濾器過濾后,進入膜分離系統,潔凈的壓縮空氣通過中空纖維膜由高壓內側纖維壁向低壓外側滲出,滲透速率大的“快氣”(主要是H2O、CO2、O2)由膜組件一側的開口排出;滲透速率小的“慢氣”(主要為N2)被富集在高壓內側,由膜組件的另一端排出,從而實現了氧-氮的分離。連續送入原料空氣,連續生產純度≥97%的氮氣。產出的氮氣經儀表檢測系統檢測,合格的N2進入氮氣儲罐儲存供原油分油機、燃油增壓撬使用。

4 設備選型

由于海上平臺處于腐蝕酷烈的海洋環境中,海上平臺環境惡劣、空間有限、自身重量大,所以用于海上平臺的設備需滿足可靠性強、體積小、重量輕、抗震能力強、防腐能力強并能防潮、防鹽霧等要求,因此合適的設備選型對海上平臺制氮系統的性能、使用壽命和海上平臺的安全具有重要作用[7]。

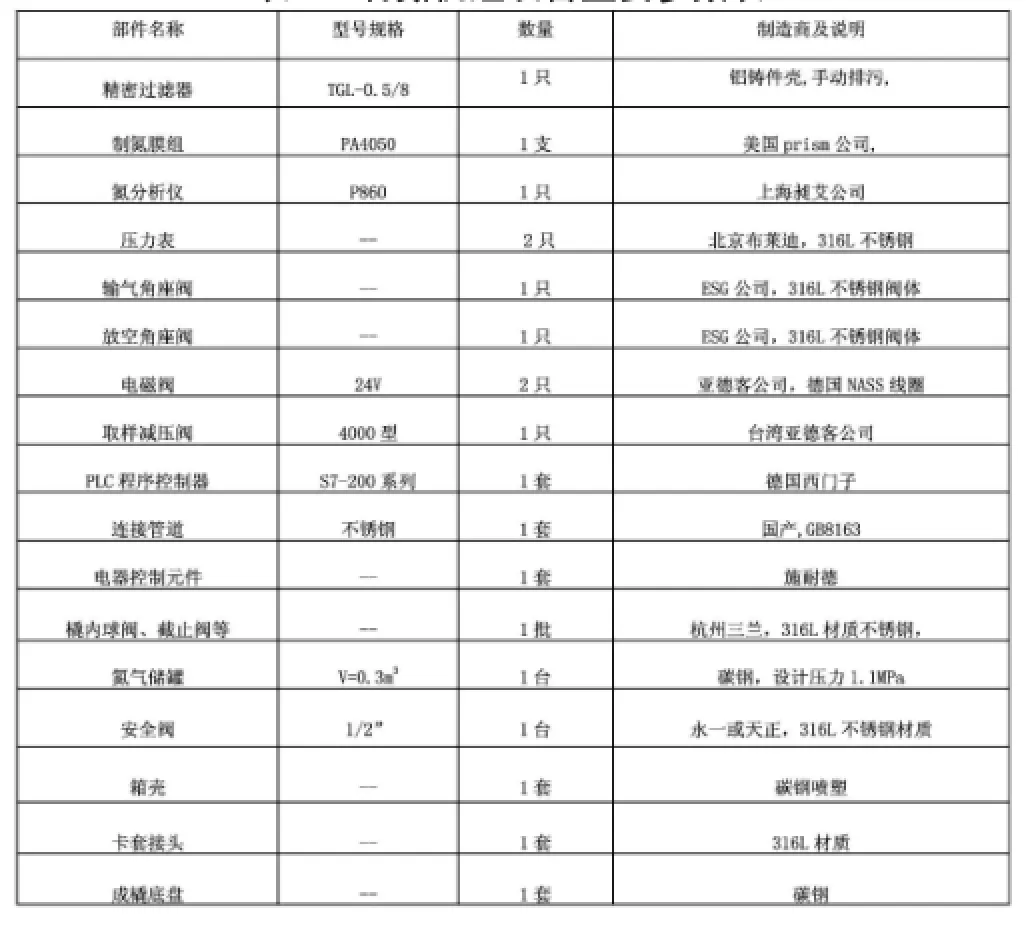

為更好的適應海洋惡劣的生產環境以及保證膜分離穩定運行,經過多次溝通和論證,選擇了TLNM5-97制氮機組,該機組所用的parker膜組件抗污染性強,具有良好的耐油性,透水性較強,抗污染性強,是性價比較好的膜組件。系統能耗低,超細化中空纖維膜具有很高的分離效率,比其他膜分離效率高10%以上,對空氣的利用率高,空氣耗用量少,能夠相應減少壓縮機能耗,節約運行成本(主要是電費)。機組主要部件的材質選擇為不銹鋼316L。設備主要參數如表2。

表2 制氮機組設備主要參數表

5 結論及建議

通過增加一套小型制氮裝置,滿足燃油增壓撬自清濾器及原油分油機所需的氮氣需求。減少了平臺原有制氮機啟停次數和運行時間,節省了原制氮機維修、保養和電站燃料費用,實現了節能減排的效果,提高了電站、原制氮機等相關設備運行可靠性。項目完成后,經過一段時期的實踐使用證明,原制氮機組起動次數每月減少了約15次,預計每年可減少設備維保費用約4萬元,減少電站原油消耗約25m3。

[1]孫烈剛,吳迪,李天文,尚念剛,孫曉輝.變壓吸附制氮性能主要影響參數的研究[J].現代化工,2014,09.

[2]王興鵬,朱孟府,鄧橙,陳平,苑英海,劉志猛.基于PLC控制的碳分子篩變壓吸附制氧工藝設計[J].天津工業大學報,2014,03:40-43.

[3]胡福杰,徐揚,付云生,何乃榮,徐娥.DT型煤礦用移動式碳分子篩制氮裝置設計,煤礦安全,2008,10:48-50.

[4]溫永言.膜分離制氮與變壓吸附制氮在煤礦井下的應用[J].煤礦安全,2009,04.

[5]劉小芳,劉衛華,錢國誠,趙宏韜.機載中空纖維膜富氮性能實驗[J].航空動力學報,2012,05:975-980.

[6]陳順杭.PSA變壓吸附制氮技術與低溫法制氮技術比較.現代化工,2013,02:76-78.

[7]趙發定.海上平臺移動式制氮系統的研究與開發.西南石油大學,2015.

[8]高廣偉.膜分離與膜分離制氮裝置.煤炭科學技術,1996,24(11): 21-24.

[9]韓光瑤.中空纖維膜分離制氮系統簡介.橡塑技術與裝備, 2001,27(6):32-34.

高連燁(1983—),男,學士學位,工程師,研究方向:海上石油平臺設備管理。