600MW汽輪機大修停機的運行優化

于行

【摘 要】本文針對600MW汽輪機未安裝汽輪機快冷裝置的情況,結合本廠的機組大修停機的實際操作和運行優化實踐經驗,提出了大修前的深度滑參數停機和運行優化實踐等方面的建議,從運行優化和節能實踐方面提供借鑒意義。

【關鍵詞】大修;深度滑參數停機;運行優化

0 引言

隨著汽輪機向高參數大容量方向發展,機體的熱容大而且保溫良好,停機后機體自然冷卻很慢,而汽輪機停機檢修時汽缸最高金屬溫度降到150℃下方可開工。若檢修工作不能及時開工,勢必增加了停機時間,降低了設備利用率。由于600MW機組容量大,縮短機組的檢修對于提高發電量、增加經濟效益有重要意義。因此就需要在機組大修停機時選擇合理、經濟的停機方式,降低機組整體溫度水平,縮短機組的檢修的時間,提高經濟效益。尤其是在沒有安裝汽輪機快速冷卻裝置的機組,汽輪機停機方法的運行優化尤為重要。

寧夏大唐國際大壩發電有限責任公司的2x600MW的亞臨界空冷燃煤機組,為東方汽輪機廠引進日立技術生產的亞臨界、一次中間再熱、單軸、兩缸兩排汽、直接空冷凝汽式汽輪機,型號為NZK600-16.7-538/538,汽輪機出廠時未安裝快速冷卻裝置。兩臺機組在2013年、2014年分別進行了A級檢修工作,6號機組于2013年8月3日18:00打閘停機,8月10日停運盤車。5號機于2014年5月10日17:48打閘停機,5月16日停運盤車。通過對停機方式和停機過程的運行優化,機組均實現了停機后一周內停運盤車、油系統的目標,保證了機組大修中汽輪機揭缸、通流部分改造等工作的如期開工。同時結合歷次的啟停機經驗,對停機過程中的公用的水汽、廠用電系統等進行優化實踐,產生了顯著的經濟效益。

1 停機過程中的運行優化

1.1 深度滑參數停機,降低機組停運時的整體溫度水平

汽輪機廠商給出的滑參數停機曲線規定打閘時的主再熱蒸汽參數為:主蒸汽8.62MPa/400℃、再熱蒸汽0.5MPa/325℃,如果按照正常滑參數停機方法,汽缸金屬溫度下降速度以不超過1℃/h的規定,則在汽輪機打閘后需要經過240小時方可停運停運盤車和油系統等,嚴重制約了汽輪機本體檢修工作的展開。有鑒于此,在此基礎上將原滑參數停機曲線的打閘停機時的主再熱蒸汽參數進行深度優化,在保證汽輪機缸體冷卻、收縮變形、熱應力變化穩定的同時,通過降低主、再汽參數控制汽輪機膨脹系統各參數在合理的范圍內將汽輪機金屬溫度降到目標值水平,保證汽輪機本體檢修盡早開工,縮短機組停運檢修的時間,實現經濟效益最大化。

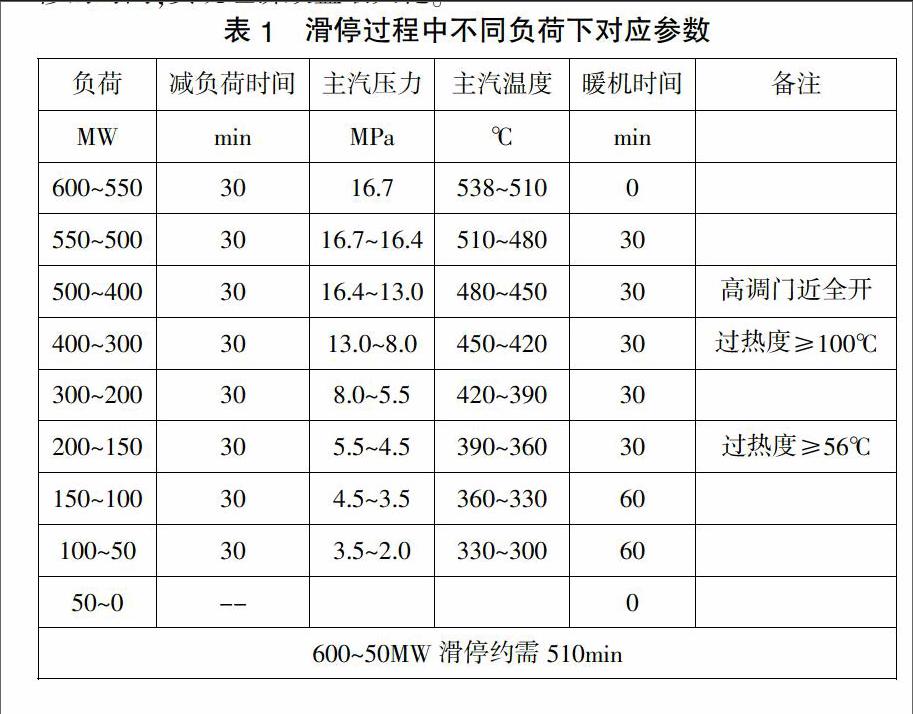

表1 滑停過程中不同負荷下對應參數

機組停機前,制定了深度滑參數停機的技術措施和合理的停機計劃,明確停機過程中主再熱蒸汽參數變化率的控制標準: 主再熱汽溫降溫速度<1℃/min、主再熱汽壓降壓速度:<0.1MPa/分鐘、負荷下降速度:<9MW/min、汽缸金屬溫降率≤1℃/分鐘、汽溫每下降≤30℃左右時,應穩定30分鐘后再降溫、過熱、再熱蒸汽過熱度至少>56℃,高壓缸排汽過熱度大于20℃、上、下缸溫差小于35℃等一些要求,在機組打閘前要求將主再熱蒸汽降至2.0MPa、汽溫降至300℃,使汽輪機打閘前缸溫能下降至290℃。通過采取以上措施,并指導運行人員結合仿真機開展實際操作演練,熟悉深度滑參數停機的各項操作要點和注意事項,保證深度滑參數停機過程中汽輪機缸溫差、脹差、汽包壁溫差等重要參數均控制在安全范圍之內,達到了有效縮短大修停機后至缸溫下降到150℃具備停運盤車所用時間的目的,在2013年6號機大修停機和2014年5號機大修停機后到盤車具備停運所用的時間分別為160小時和153小時。

1.2 充分利用鍋爐等離子助燃,鍋爐低負荷少油或無油助燃,停機不停爐

鍋爐A層制粉系統的等離子點火裝置自機組調試起開始使用,多次驗證機組啟停過程可以做到完全不需要投油,故在每次機組停機前對A層等離子裝置運行情況認真檢查,保證可靠備用,同時機組停運前調整鍋爐配煤方式,保證下層A、B、C制粉系統相應的煤倉配上高熱值、高揮發份煤,結合等離子點火助燃燃燒穩定的特點,隨著鍋爐降負荷時投入等離子拉弧助燃,可實現鍋爐的無油啟停機,節約了停機過程使用的燃油成本。同時結合等離子點火助燃燃燒穩定的特點,在汽輪機打閘后鍋爐不滅火,投入高低壓旁路,鍋爐采用A磨煤機等離子運行方式不熄火,汽輪機不破壞真空,通過高、低壓旁路系統進行降溫降壓,以進一步穩定、均勻地降低鍋爐受熱面金屬溫度,有效提前鍋爐受熱面檢修開工的工作時間。

1.3 合理利用汽動給水泵,無電泵停機

停機過程中合理使用汽動給水泵,電動給水泵在停機過程中全程備用,節約廠用電。機組設計為30%的電泵容量,常規停機時考慮到低負荷時汽動給水泵的工作汽源四段抽汽參數較低,不能保證機組停機過程的正常使用,故在負荷降至150MW 時就啟動電泵與汽泵并列運行。經過歷次的啟停機的實際操作經驗,規定在深度滑參數停機時當機組減負荷至300MW,投入一臺汽泵的輔助調試汽源(來自鄰機供汽),停運另一臺汽泵,再繼續減負荷直至機組打閘,停機的全過程中保持電動給水泵全廠備用。通過采用此項措施,在深度滑參數停機過程中可減少電泵運行時間約2小時,節約廠用電6400千瓦時。

1.4 大膽停運開式水泵,節約廠用電

結合本廠開式水系統的實際運行情況,仔細研究、大膽嘗試,在機組運行時開啟開式水泵的旁路門,停運兩臺開式水泵,并將其出口開啟,利用輔機循環水的壓頭直接冷卻開式水系統的各用戶,實踐開式水系統的各用戶溫升均滿足要求,此項措施在停機檢修過程中實施,停機過程可節約廠用電2520千瓦時,節能效果顯著。

2 停機后的運行優化

2.1 合理倒換公用負荷,節約外購電

合理倒換公用系統負荷,減少檢修期間的外購電量。當單臺機組需要停機檢修時,全廠的公用系統如檢修、照明、綜合水、輸煤、化水、除灰、廠前區等仍然需要保持連續運行,由于停機后廠用電源需要切換至啟備變,因此需要在機組停運后,根據各公用段的負荷情況進行系統倒換,將停運機組的檢修、照明、綜合水、輸煤、化水、除灰、廠前區等母線上所帶的負荷倒空,通過公用段母線的母線聯絡開關將兩臺機組的兩段母線倒換至并列運行方式,利用運行機組的廠用電提供全廠的公用系統負荷,以節約單臺機組停機檢修期間的外購電量。采取此項措施后,可有效減少單臺機組停機檢修期間的外購電量約18000千瓦時。

2.2 廠用母線互為聯絡,節約大修停機的外購電

當單臺機組停機A級檢修期間,停運機組的汽機、鍋爐、脫硫等重要系統的保安電源需保持連續運行,由于機組大修歷時時間比較長,可以考慮將此類負荷通過廠用母線的聯絡方式倒換至運行機組提供。經過歷年的運行數據積累和經驗總結,在兩臺機組的6KV A段母線間設置聯絡開關,正常運行時兩臺機組的6KV A段母線聯絡開關及母線均保持冷備用,當單臺停運機組的6kV A段母線負荷倒空后,可通過相鄰機組的6kV母線聯絡方式維持停運機組的單段6kV母線運行,可節約單臺機組停運期間的外購電量。

2.3 優化閉式水系統,提前停運

優化閉水系統的結構,使單臺機組停運后全廠閉式水系統實現環網運行。機組停運后及時安排進行系統倒運,盡早停運閉式水系統,節約啟備變外購電量,保證檢修工作提前開工。由于機組停運后廠用電取自啟備變外購電源,廠用電的大量使用勢必增加外購電量,因此在機組停運后及時將公用系統尤其是空壓機的冷卻水倒至相鄰機組帶,在凝泵、給水泵、爐側風機等重要的輔機停運后可立即停運閉式水系統。

2.4 汽機冷油器加裝臨時冷卻水源,系統靈活倒換

我公司的輔機循環冷卻水系統設計為3臺輔機循環水泵,正常情況下為兩運一備,輔機循環冷卻水為機組的開式循環水和小機循環水等提供冷卻水源。在機組停運后,機爐側重要輔機停運后,由于汽輪機潤滑油系統保持需保持連續運行,為保持潤滑油溫正常,開式水及輔機循環水均不能停運。

所以在單臺機組停運時,可將鄰機的輔機循環水聯絡門節流,提供停運機組的輔機冷卻水。但是當兩臺機組全停時,就需要長時間的維持輔機循環水泵運行,直至汽輪機潤滑油系統停運,大大增加了停機后所需的外購電量。有鑒于此,考慮在汽輪機潤滑油冷卻器加裝臨時冷卻水源,機組停運后投入潤滑油冷卻器的臨時冷卻水,維持停機后的潤滑油溫度不超過45℃,為開式水、輔機循環水系統的提前停運提供了條件,有效節約外購電量。在對潤滑油冷卻器的運行數據進行分析和實踐經驗總結的基礎上,決定在汽輪機潤滑油冷卻器的冷卻水管上加裝服務水源,臨時冷卻水升溫后排入附近的精處理廢水池。由于全廠服務水系統整體系統龐大,且為良好的高壓、低溫水源,在實際投入的檢驗時停機后潤滑油冷卻器冷卻所需的冷卻水量不大,對服務水系統的整體壓力穩定基本沒有影響,不影響服務水系統的穩定運行,符合使用條件。當機組停運后,提前停運輔機循環水泵,可減少循環水泵運行時間約150小時,節約外購電量135000千瓦時。

3 結論

通過機組停運時的運行優化與檢修相結合,不僅縮短了機組檢修工作的工期,而且在節能方面也做了貢獻,經過實踐,我公司的兩臺機組的A級檢修在進行了汽輪機汽封改造、汽輪機通流部分清洗、鍋爐受熱面改造、空預器更換等工作后,高效地完成了機組的A級檢修工作。

[責任編輯:楊玉潔]