焊縫裂紋缺陷的磁粉檢測自動識別方法研究

楊志軍,陳 亮,劉延雷,陳德姝,劉玉琢

(1.東北石油大學,大慶 163318;2.杭州市特種設備檢測研究院,杭州 310003)

0 引言

在現代的工業制造領域中,焊接是一種被廣泛應用于的基礎工藝方法,而焊縫的質量直接決定了未來工件的使用周期。因此檢測工作者最急切關心的問題是如何準確可靠的對焊縫進行檢測和評價。目前針對焊縫的常規檢測方法中,磁粉檢測憑借具有高靈敏度、檢驗速度快、成本低、工藝簡單等諸多優點,在檢測焊縫方面起著重要的作用[1]。但是現行使用中仍然采用人工目測進行焊縫的缺陷識別,容易導致工作人員的勞動強度大、漏檢率高。為了提高檢測結果的可靠性,減少人工評定差異。本文提出了一種焊縫裂紋缺陷的磁粉檢測自動識別方法。

在實驗室條件下,建立了焊縫的磁痕圖像采集系統,應用現代圖像處理技術開展了焊縫的磁痕圖像復原、裂紋缺陷的篩選和識別的算法研究,理論上可以對焊縫的缺陷位置、數量和長度的可視化,實現焊縫缺陷的自動識別。

1 焊縫磁痕圖像采集系統

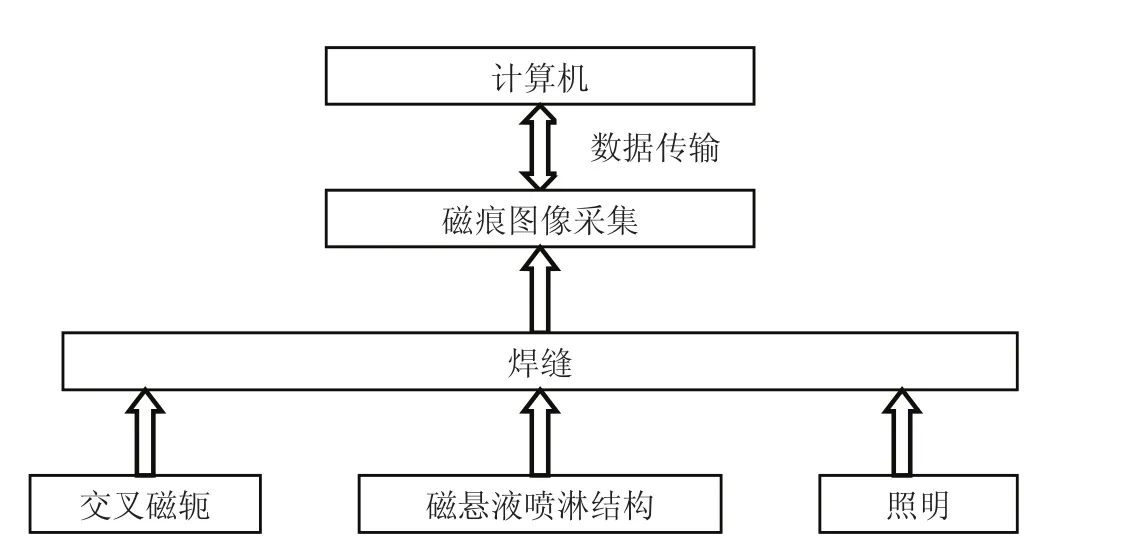

焊縫的磁痕圖像采集系統分別由交叉磁軛、磁懸液噴淋結構、照明和CCD相機構成。圖像采集系統流程圖(如圖1所示)。

在實驗室的條件下,將試件放入焊縫的磁痕圖像采集系統工作臺中。焊縫上的缺陷方向常常無規律,為了防止磁化不完整而出現的漏檢,我們采用交叉磁軛方法旋轉磁場將工件表面的磁化[2]。由于磁場會在工件表面的缺陷處溢出,磁粉會在溢出磁場處形成缺陷狀磁痕,所以設計了磁懸液噴淋結構,讓缺陷的形態特征在試件上顯現出來。通過高分辨率CCD攝像機、圖像采集卡等將已經處理的試件攝影拍片,使其轉換為數字圖像在計算機上存儲顯示,以方便于更好的數據記錄和后期的圖像處理[3]。采集后的圖片(如圖2所示)。

圖1 焊縫的磁痕圖像采集系統流程圖

圖2 焊縫缺陷采集圖片

2 焊縫磁痕圖像復原研究

圖像復原是主要目的是改善圖像的質量,盡可能提高與真實圖像的逼近度。它的中心思想是分析圖像退化的原因,根據相應的退化模型修復模糊圖像,提高圖像的清晰度。在實際檢測時,由于工況復雜常常伴隨采集系統與焊縫之間的抖動造成了圖像模糊,而我們需要較為清晰的、質量高的缺陷圖像[4]為后續的缺陷識別研究打下良好的基礎。

本文針對焊縫的磁痕模糊圖像,建立了圖像勻速直線運動退化模型,通過系統的辨識方法對磁痕圖像的運動模糊方向和尺度進行鑒別,估計出點擴散函數(點擴散函數的精確度直接影響著圖像復原的效果)。然后根據圖像退化的逆過程,采取Richardson-Luey迭代非線性恢復算法復原出與原始圖像相近的圖像,并且隨著迭代次數的增多,磁痕圖像能夠獲得相對較好的結果。焊縫的磁痕恢復圖像(如圖3所示)。

圖3 焊縫的磁痕恢復圖像

3 焊縫的裂紋缺陷提取

形態學主要目的是研究圖像形態的幾何特征。它的基本思想是用具有一定形態的結構元素去度量和提取圖像中的對應形狀以達到對圖像分析和識別的目的[5]。圖像分割是按照一定的原則將一幅圖像或景物分為若干個特定的、具有獨特性質的部分或子集,依據圖像亮度值的不連續性和相似性,將圖像中感興趣的目標提取出來。在本文中,首先要把采集到的裂紋磁痕圖像進行圖像預處理,然后采用類似形態學梯度運算,能夠很好的保留裂紋缺陷基本的形狀特性并除去不相干的結構。再利用閾值分割將缺陷與背景區分出來。

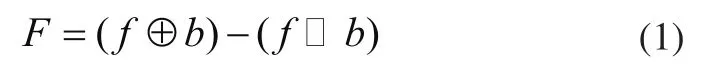

本文借鑒了灰度形態學梯度的思想,采用了類似形態學梯度的運算方法,能夠把焊縫缺陷的形態特征完整的保留下來。經過形態學的梯度運算,得到運算結果,可以避免整幅圖像因灰度不均造成的目標亮暗不均的問題。我們常常把裂紋缺陷作為局部亮灰度值像素聚集成的線條,因此選取合適的結構元素,可以很好的兼顧了裂紋形態特征。實現了將焊縫圖片中與裂紋缺陷無關的部分進行消減或去除掉(如圖4所示)。

為便于分析,將灰度形態學梯度的核心運算記為F:

類似形態學梯度的核心運算記為F'

圖4 焊縫的形態學梯度圖

其中:f為缺陷預處理后的灰度圖像;

b為選取的結構元素。

本文采用ostu自適應閾值算法,用于分割裂紋缺陷和背景,采用此方法提取的裂紋缺陷,計算簡單,缺陷邊緣具有一定的連續性,保存了更多的裂紋缺陷的原始細節,并且可以方便了后續的缺陷特征提取工作[6](如圖5所示)。

圖5 Ostu閾值分割圖

4 焊縫的裂紋缺陷篩選

本文的裂紋缺陷篩選是根據缺陷的形態特征,提取出一組能夠識別裂紋缺陷的特征參數。通過這組參數來對圖像區域進行比對篩選,并最終得到裂紋缺陷圖像。

觀察工件表面圖像,裂紋缺陷具有形狀如下特點:

a)在局部范圍內亮度較高,即灰度值較大;

b)呈細條狀,長寬比較大;

c)一般不會表現為直線狀,有一定的彎曲度;

d)平滑性較好,具有自然的連續性[7]。

判斷一個連通域是否為裂紋缺陷,一般首先從形狀做出判斷,通過應用不同的特征參數對焊縫上的裂紋的形狀特征進行描述區分。本文采用了裂紋的圓形度、長度、長寬比、平均寬度四個特征參數來描述裂紋的形狀,統計圖像中的所有連通域的這四組特征參數,將不符合裂紋特征的連通域定義為偽裂紋區域,應用這種方式將裂紋和偽裂紋進行區分并將偽裂紋進行清除(如圖6所示)。

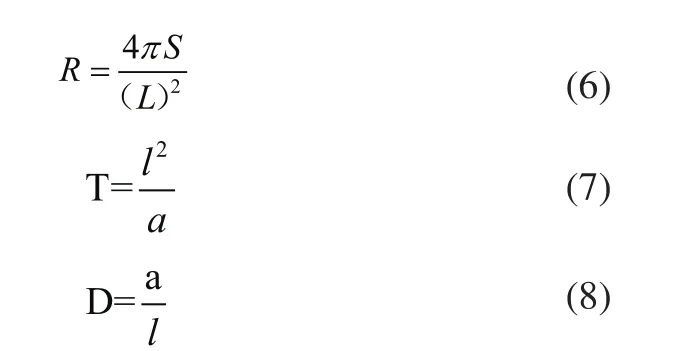

將裂紋的圓形度、長寬比、平均寬度分別記為R、T、D:

圖6 裂紋缺陷圖像

式中,S為連通域的面積;

L為連通域的周長;

l為連通域長度;

a為連通域內像素點個數。

5 裂紋缺陷的識別研究

經過前期的圖像預處理,圖像分割和裂紋篩選等過程,完成了焊縫裂紋的缺陷提取。但在實驗中發現,圖像在缺陷提取中進行大量的數學運算必然存在信息的損失,并且在數字空間中進行的形態學變換運算與連續空間中的變換處理可能存在著某些圖像邊緣畸變現象,造成缺陷信息的損失。本文采用形態學修復的方法,先去除可能存在的噪聲干擾,再利用區域生長的方法修復裂紋的邊緣,使裂紋缺陷圖像與焊縫裂紋原始樣貌更為貼近(如圖7所示)。

圖7 裂紋修復圖像

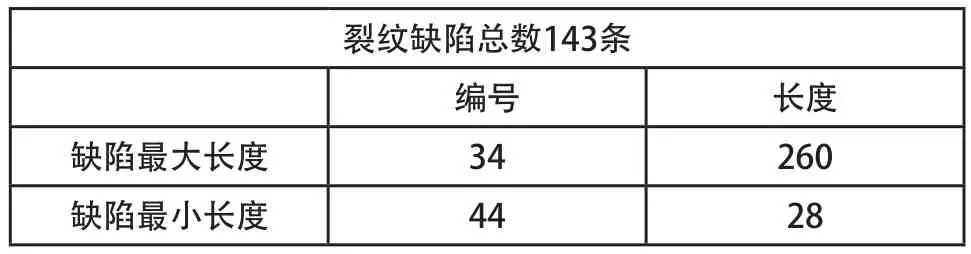

最后將修復后的缺陷圖像送入缺陷識別系統中,系統對焊縫的缺陷進行標記,并且在圖像上對每個連通域用紅色數字標注并顯現出來。針對裂紋的缺陷特點,采用了8連通判別方法對圖像中的連通域分配相應標號[8],這種方法能將所有的缺陷用不同數標標記,并且能夠記錄下每條裂紋缺陷的所在位置信息(如圖8所示)。然后統計出每條裂紋相對長度(如表1所示),并進行在線記錄存檔。通過標記后的裂紋缺陷圖像和相應信息表格使工作人員能夠快速直觀的識別裂紋缺陷、了解工件表面及近表面的缺陷狀況,方便了數據的存儲和記錄,加快檢測速度,提高工作效率。

圖8 裂紋標記圖像

表1 缺陷統計

本文研究的識別方法可以直接觀測缺陷圖像中裂紋形態,并對每條裂紋缺陷的狀況和形態等的信息進行記錄和存檔,方便工作人員統計。

6 結論

本文針對焊縫裂紋缺陷嘗試性開展了焊縫裂紋磁粉檢測缺陷識別方法研究,得出了以下幾個方面的結論:

1)建立了焊縫的磁痕圖像采集系統,將焊縫上的磁痕轉換為計算機識別的數字圖像;

2)針對焊縫的磁痕模糊圖像進行了復原研究,為后續的缺陷識別研究打下良好的基礎;

3)提出了基于數學形態學的圖像分割算法,采用類似形態學梯度的方法和ostu自適應閾值分割提取出焊縫上的裂紋缺陷。同時依據裂紋的缺陷形態特征,對焊縫裂紋缺陷圖像進行了比對篩選;

4)采用了8連通判別方法對裂紋缺陷進行標記,記錄下每條缺陷的所在位置信息,統計出每個連通域的長度等有效信息并進行在線記錄存檔。實現了焊縫裂紋缺陷的自動識別。

[1] 劉寶君,汪洪九,曾琳.磁粉檢測在壓力容器檢驗中的運用特點分析[J].無損檢測,2014,10(6):315-317.

[2] 孫志勇.低溫環境下球罐磁粉檢測靈敏度的研究應用[J].石油化工設備,2009,S1:58-60.

[3] 曹強.筒形零件內表面圓周方向缺陷的磁粉檢測[J].無損檢測,2015,07:85-88.

[4] 賈寶華.運動模糊圖像恢復算法的研究與實現[D].北方工業大學,2010.

[5] ALAKNANDA, ANAND R S, KUMAR P,et al.Flaw detection in radiographic weld images using morphological approach [J]. NDT&E International,2006,39:29~33.

[6] L. Dragu, O. Csillik, C.Eisank et al. Automated parameterisation for multi-scale image segmentation on multiple layers[J]. ISPRS Journal of Photogrammetry and Remote Sensing, 2014, 88.

[7] 李堯.系泊鏈全環磁粉自動檢測裝置設計[D].上海:上海交通大學,2010:2-10.

[8] 黃濤.全自動熒光磁粉探傷中目標識別圖像處理技術研究[D].南京:南京理工大學,2012:245-255.