包鋼薄板廠煉鋼計劃與時序管理系統開發

郭凱 張曉琳

摘要:包鋼薄板廠煉鋼計劃與時序管理系統的控制目標為:按照生產和工藝的要求,對煉鋼、精煉、連鑄三道工序進行有效的操作與控制、調度與監控,通過計劃優化與調度排程方面的信息化建設提高設備作業率和生產效率。具體研究內容包括算法設計、軟件設計、接口設計以及現場實施。文章對包鋼薄板廠煉鋼計劃與時序管理系統開發進行了探討。

關鍵詞:包鋼薄板廠;煉鋼計劃;煉鋼-連鑄;計劃排程;時序控制 文獻標識碼:A

中圖分類號:TP39 文章編號:1009-2374(2015)36-0014-02 DOI:10.13535/j.cnki.11-4406/n.2015.36.006

1 概述

包鋼薄板坯連鑄連軋工程采用現代成熟CSP技術建設的二機二流薄板坯連鑄連軋生產線。轉爐-連鑄的工藝流程包括兩座210噸轉爐、一座LF鋼包精煉爐和一臺兩機兩流薄板坯連鑄機。其產品物流狀態就是簡單的串連式,而影響產量的瓶頸是精煉→連鑄工序生產時序問題。

連鑄二級計算機系統可以通過對當前鑄速、鑄坯規格和鋼包中鋼水的重量進行實時計算得出目前狀態下該連鑄機維持不斷澆的剩余時間,通過生產經驗的積累可以設定鋼水從精煉到連鑄所需的運輸時間,因此上述連個時間之差即為精煉工序所剩余的最大處理時間。同理,再考慮到精煉工序在線處理的鋼水重量(兩個鋼包車)及從轉爐到精煉所需的運輸時間,又可以計算出轉爐工序所剩余的最大處理時間。根據上述原理薄板廠開發出了一個簡單的冶煉區域生產時序動態顯示系統,如圖1所示:

該廠在原有CSP生產線的基礎上新增了一條寬厚板生產線,新增了一座LF精煉爐、一座RH爐和一臺寬厚板連鑄機,使得兩座轉爐對應兩臺連鑄機。

新增的寬厚板生產線使得兩座轉爐同時向CSP和寬厚板提供鋼水,由于兩個生產線的產量不同,大致為1.3∶0.7。薄板廠冶煉區域設備共包括兩座轉爐、兩座精煉爐、一座RH爐,一臺CSP連鑄機和一臺寬厚板連鑄機。鋼水一般冶煉路徑為轉爐-精煉(RH)-鑄機,由于兩臺連鑄機的產能不同,生產工藝路徑復雜,各設備冶煉時間不同,因而會導致調度難度的增加。

2 系統所實現的基本功能

解決這樣的問題,關鍵在于如何按生產和工藝的要求,對復雜工業過程不同工序進行有效的操作與控制、調度與監控。因此綜合以上情況薄板廠冶煉區域所要建立的系統,應該是一個具有串接轉爐、精煉和連鑄工序,可以實現煉鋼生產計劃編制、調整和煉鋼工序間時序信息相互傳遞等功能的管理信息系統,即《包鋼薄板廠煉鋼計劃與時序管理信息系統》。

通過本課題的研究,在冶煉區域建立起一套集生產計劃管理、出鋼計劃管理、實績管理、數據管理和系統管理等諸功能于一體的系統,起到冶煉區域的生產組織嚴密、工序緊湊合理和各工序間信息貫穿的作用,并能夠實現下列功能:(1)接收軋鋼作業區MES系統下達的板坯連鑄生產計劃,進行狀態管理;(2)詳細記錄冶煉區域所有工序在生產過程中的各種實績數據;(3)跟蹤各工序每爐鋼水的生產狀態,包括關鍵節點的時間數據,可以將各爐次鋼水根據設備的工作狀態做相應的調整;(4)原則上,下工序L2系統所需要的前工序必要的實績數據應由前工序L2系統直接傳送。考慮到冶煉區域現有個別L2系統的特殊原因,直接傳送可能有技術難度,因此本系統對這部分實績數據負責中轉,以確保前后工序銜接;(5)本系統根據收集的生產實績數據,可以根據生產現場的實際情況生成各類管理

報表。

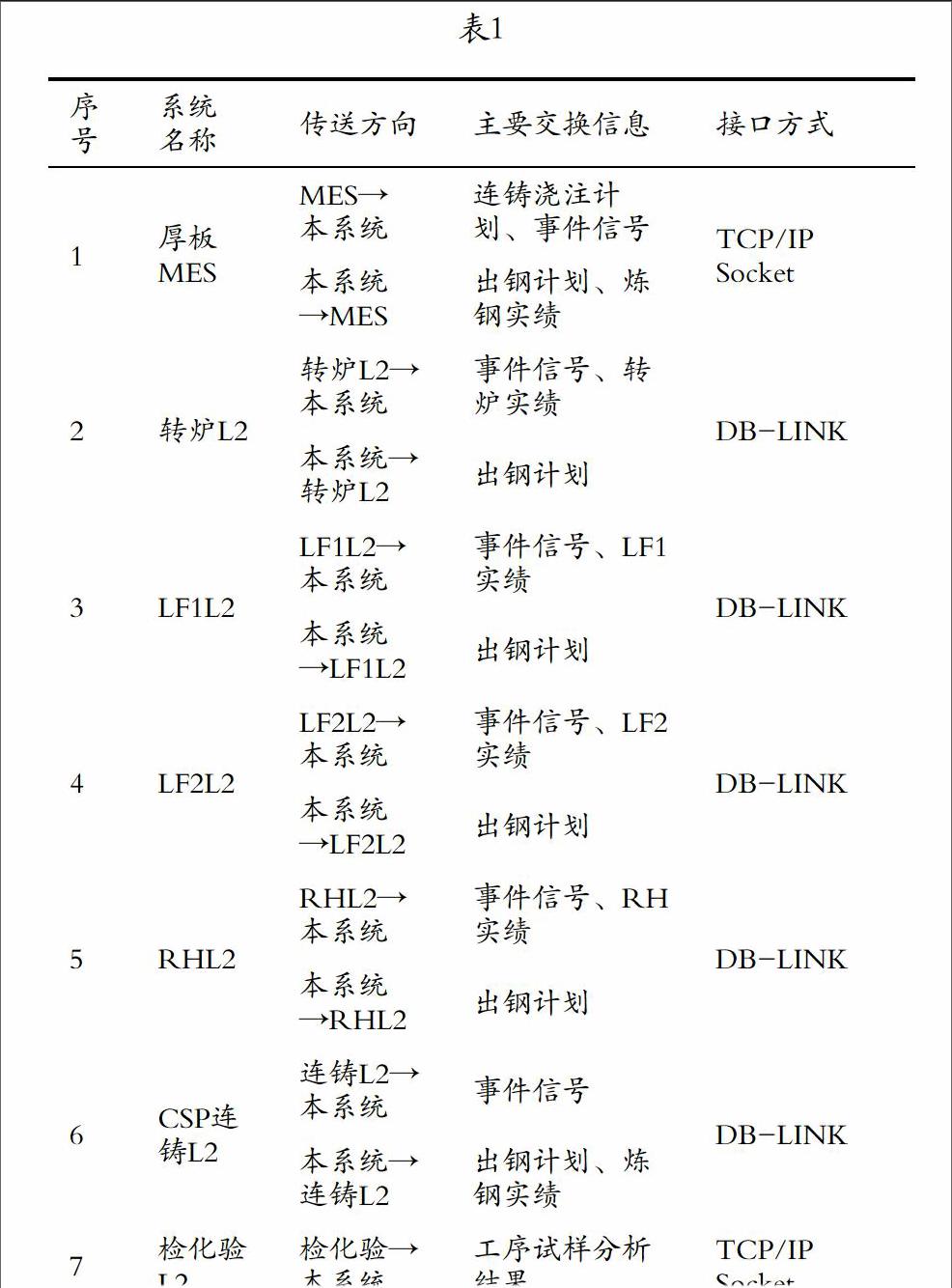

3 通信功能的實現

根據本系統的定位和功能需求,煉鋼計劃排程系統必須與周邊系統建立通信接口,以確保功能得以實施。

本系統是在寬厚板MES系統即將投運的基礎上考慮構建的,因此本系統的主體設計思想與寬厚板MES系統的主線相吻合。為此,我們對煉鋼及CSP區域原有各二級計算機系統的數據交換模式要作適應性調整,以符合生產的總體組織模式,換言之即原有煉鋼區域及CSP連鑄各二級計算機系統系統的功能和接口均做出了相應的改造。

4 系統功能的實現

程序采用C#語言編寫,為了更直觀、更簡單地給予調度人員或者生產管理人員進度控制指導,系統設計了煉鋼-精煉-連鑄進度控制一覽表,表中僅僅包括當前生產中的鋼水,并給出當前生產中的鋼水的預期開始時間、預期完成時間、建議路徑以及當前鑄速的

狀態。

由于進度優化系統屬于人機交互式,并不能直接參與生產現場的調度,需要操作人員根據排程結果做出判斷,調整生產節奏,因而系統僅需要給出生產控制建議。由于澆鑄速度不夠直觀,因而進度控制系統通過計算出的建議最早開工時間、最晚完工時間,在一個范圍內給予操作人員決策建議,讓操作人員有很大的決策空間。系統的排程特點包括給出建議的冶煉路徑、各設備上建議冶煉時間、澆鑄最晚結束時間等,進而實現系統的目標,即生產效率最大化的目的。

5 結語

為了高效地跟蹤和管理冶煉區域的物流,完善各環節間的信息溝通,并調控好兩條下游生產線的生產節奏,設計中的煉鋼計劃與時序系統,將在薄板廠冶煉區域推行一體化的生產管理,形成規范、有序的生產組織和數據采集、精細的生產計劃控制和物料跟蹤。借助該系統,生產管理者能夠合理地組織鋼水供應下游工序并使原L2系統間因缺乏計劃和實績信息溝通而形成生產難以控制的局面徹底改變,也必將為企業創造良好的經濟效益。

參考文獻

[1] 唐立新.基于智能優化的鋼鐵生產計劃與調度研究

[J].管理學報,2005,2(3).

[2] 厚福英,郭凱,王愛君.包鋼薄板廠煉鋼計劃排程系統的開發與應用[J].包鋼科技,2009,1(5).

[3] 郭冬芬,李鐵克.基于約束滿足方法求解煉鋼-連鑄生產調度問題[J].信息與控制,2005,34(6).

作者簡介:郭凱(1979-),男,內蒙古科技大學信息工程學院在讀碩士,內蒙古包鋼鋼聯股份有限公司薄板坯連鑄連軋廠工程師,研究方向:生產過程計算機系統的維護和開發。

(責任編輯:周 瓊)endprint