淺議塑料油箱擠出吹塑成型與模具設計工藝

陳曉順 陳思 宋春明 雍奎剛 賈冰茹

摘 要:下文中,筆者將從個人工作實踐經驗出發,對塑料油箱擠出吹塑成型工藝、模具設計工藝要點進行分析和總結,闡述塑料油箱吹塑成型模具結構設計方案,探討擠出吹塑模具分成多個部分的分型面設計,對吹塑模具排氣設計、模具冷卻分層系統設計等環節進行介紹,以期在總結前人成果經驗、成功設計案例的基礎上有所提高與創新,為同行工作者給出參考和借鑒。

關鍵詞:塑料油箱擠出吹塑成型;模具結構設計;分型面;排氣冷卻分層

DOI:10.16640/j.cnki.37-1222/t.2016.05.026

1 塑料油箱擠出吹塑成型模具的結構設計

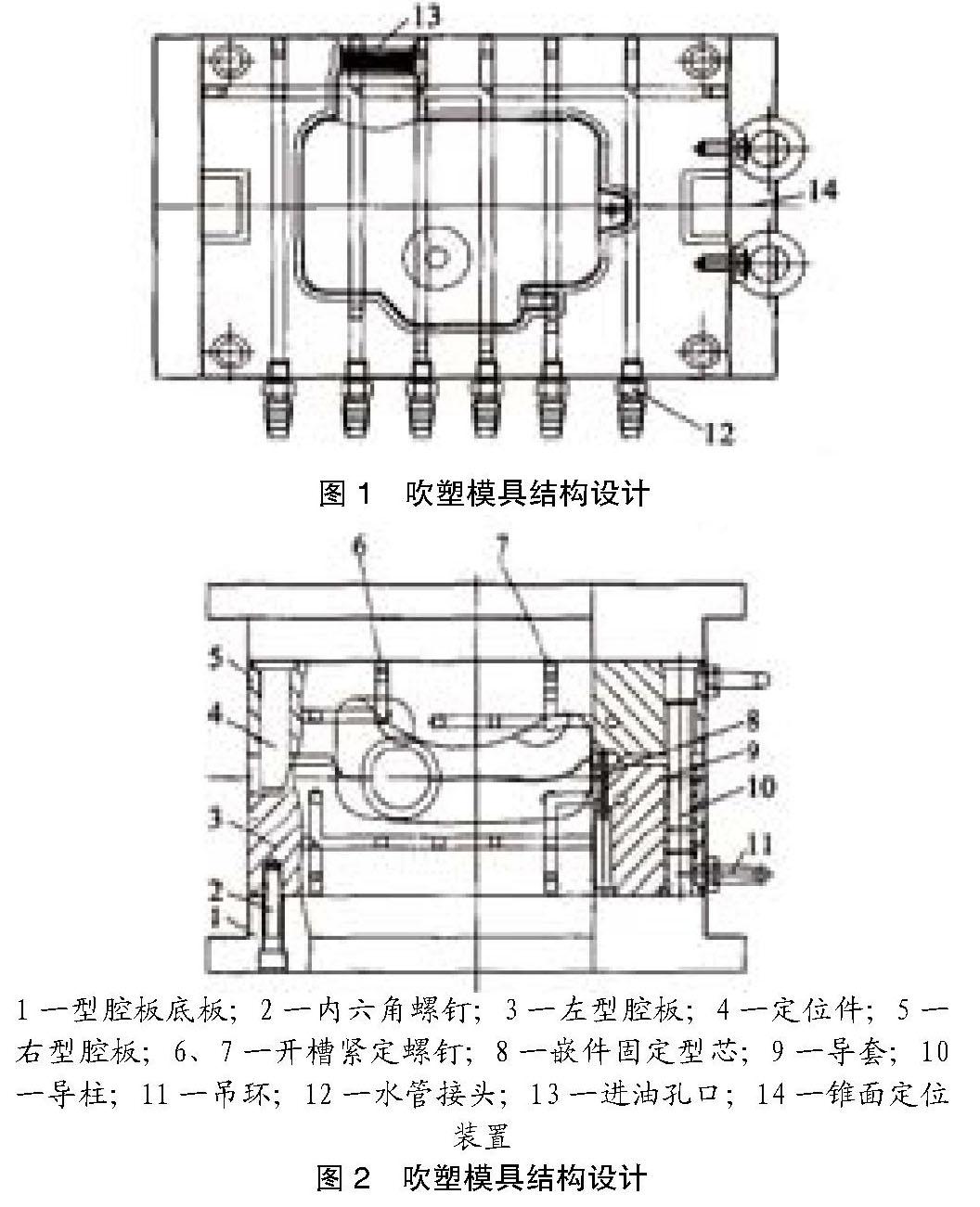

塑料油箱擠出吹塑成型模具的主要結構為兩個凹形型腔的分模模具,其目的是凸出塑料油箱產品外表面,并確定模具產品規格與外形,最終通過吹塑擠出,將機械加工制造零部件經由冷卻系統,完成從低分子形態到高分子形態的轉變定型。其設計標準與目的分析如下:一是塑料郵箱擠出吹塑成型的模具規格應當與生產目標、客戶需求相一致;二是確保半制品塑料型坯能夠被精準切斷,并避免造成對型坯的過度扯動和破壞;三是要提高擠出吹塑模具結構間的連接嚴密性,提高吹塑模具的耐久性能;四是要增強擠出吹塑模具的排氣效果,提高空氣排除速率;五是優化吹塑冷卻分層系統設計,保證冷卻分層效果的均衡性,使得溫度在冷卻系統液體通路中的勻速傳遞,避免因為吹塑成型時間的不當延誤導致塑料制品發生變形。擠出吹塑模具在通常情況下,設計為一副模具每次吹塑成型一個塑件,該種模具結構設計的優勢為簡單便利,加工流程便捷高效,制造成本經濟合適。塑料油箱的擠出吹塑加工,應當根據裝配要求和項目規模,設計兩個以上的模具生產工位,防止人力、物資資源的不當空置或者浪費。塑料油箱的擠出吹塑成型模具結構設計圖如圖1,圖2所示。

2 塑料油箱擠出吹塑成型模具的分型面設計

塑料油箱擠出吹塑模具的分型面設計,要將模腔橫向最大直徑和管狀型坯外徑之間比值設定在合理范圍內,盡量縮小比值差距;應當確保吹塑成型模具通路管道的厚薄均衡,提高擠出吹塑成型的精準性;設計人員應當借助模具結構中的分型面設計,化簡擠出吹塑制造流程,提高塑件脫模的成功率。在確定分型面種類和位置的時候,要保證兩個凹形型腔的分模吹塑模具當中的凹陷程度一致,并且型腔厚薄不能失衡。

3 塑料油箱擠出吹塑成型模具的排氣設計

空氣排出設計是塑料郵箱擠出吹塑成型工藝的關鍵環節。吹塑成型過程中,所排出空氣容量應當正好等于模具凹形型腔容積減去的模具閉合當時的型坯容積。為了將塑料型坯與模具凹形型腔當中的多余空氣順利、迅速排出,防止讓殘留空氣阻滯在模具當中,提高產品的吹塑效率,保證吹塑過程中型坯與模具完全貼合,避免塑件外表收到空氣阻隔影響而產生凹陷、突起或者其他形狀變化和質量問題。排氣不良還會延長制件的冷卻時間,造成制件壁厚分布不均勻,降低制件的力學性能。故應開設足夠的排氣通道以保證制件能夠成型飽滿。由于該模具分型面外側均勻地設置了切邊刃口、壓縮段和余邊槽,成型時余料將分型面封閉,氣體無法從分型面處排除,故該模具只能以在模腔中開設排氣孔的形式排氣。

4 塑料油箱擠出吹塑成型模具的冷卻分層設計

幾乎所有的熱塑性塑料成型工藝如擠出成型、注射成型、真空成型等,其成型周期在很大程度上取決于塑料的冷卻時間長短。對吹塑成型尤其如此,因為其冷卻時間占成型周期的60%以上,對厚壁塑料件則達90%。若冷卻不均勻會使塑料件各部位的收縮率存在差異,引起制件翹曲、瓶頸歪斜等現象。該模具采用的是直通式冷卻方式,即直接在模板上鉆孔,模外串聯形成冷卻回路,通入冷卻介質進行冷卻。

5 塑料油箱擠出吹塑成型模具的吹塑工藝設計該塑料油箱的擠出吹塑工藝過程

首先,開啟的吹塑模具移至擠出機頭下方,擠出機在兩瓣吹塑模具中擠出型坯,達到要求的長度后,吹塑模具合模,截斷型坯后從擠出機頭下方移出,成型油箱進油孔的凸模前行,與型坯和吹塑模具接觸,凸模中心開有氣體通道,壓縮空氣由此引入型坯中,吹脹型坯,使其與吹塑模具內表面緊密接觸,冷卻定型后開模取件。

綜上所述,塑料油箱的擠出吹塑成型設計方案中,有關設計單位企業及其工作人員應當根據現實生產需求,確定吹塑加工的模具生產工位,通過吹塑模具結構設計優化,模具設計工藝水平的提高,增強企業的核心競爭力和經濟實力。

參考文獻:

[1]李道喜,李能文,明浩,黃虹.改善擠出吹塑制件壁厚均勻性的幾種方法[J].精密成形工程,2012(01).

[2]吳裕農,王樹輝,許中明.塑料擠出吹塑中空成型壁厚均勻性的控制[J].中國塑料,2011(01).

[3]李馳宇.微層共擠出吹塑技術[J].國外塑料,2011(12).

[4]黃虹,李道喜,李敬媛.中空制件凸緣高度對擠出吹塑和擠出吹塑-局部抽真空兩種成型工藝的影響[J].真空科學與技術學報,2013(11).

[5]何亮,曾雪東.洗發水瓶擠出吹塑模具設計[J].工程塑料應用,2013(08).