柴油機高壓油管參數匹配性研究

摘 要:利用AMESIM仿真軟件進行了柴油機燃油噴射系統的仿真計算,分析和研究了高壓油管參數變化對柴油機性能的影響,得出最佳匹配參數,使柴油機的整體性能得以優化,這對于柴油機噴射性能的提高具有重要的意義。

關鍵詞:柴油機;噴射系統;高壓油管;性能優化

DOI:10.16640/j.cnki.37-1222/t.2016.05.069

0 引言

由于高壓油管工作條件比較惡劣,承受交變壓力波的作用。壓力的波動和變化,不僅對柴油機燃油噴射系統的穩定性有所影響,而且時常引起失效和故障。利用AMESIM仿真模型進行了試驗,分析和研究了影響柴油機性能與高壓油管參數之間的關系,找到最佳匹配的高壓油管參數。

1 模型的建立

恒定轉速的電機驅動高壓油泵凸輪軸,帶動柱塞往復運動壓縮燃油,電控單元輸出電信號控制電磁閥的啟閉,在恒定的供油提前角和噴油脈寬的前提下,僅改變高壓油管的參數以及噴孔參數,得出高壓油管和噴油特性之間的關系。

基于AMESim仿真模型建立的電控組合泵系統[1],電機恒定為500r/min的轉速下,分別對噴油嘴的噴孔直徑和噴管長度及噴管直徑控制變量進行對比得出它們之間的影響因素。仿真模型所使用的參數為:噴油嘴噴孔直徑0.26mm,高壓油管長度0.9m,油管直徑1.8mm,在此基準下進行對比分析。由于高壓油管中的燃油并不是單相液體,在高壓噴射條件下壓力的傳播速度相較純液相低[2],高壓油管對噴油過程的影響,在同一時間內各處壓力并不相等,通常我們將其作為可壓縮流體的一維不定常流動來處理,滿足連續性方程與動量方程來建立波動方程,由于燃油的可壓縮性與慣性,高壓油泵所產生的壓力是以聲速向嘴端傳遞,壓力波在高壓油管內來回反射,停止噴油后管內壓力逐漸衰減。

2 試驗研究及驗證

2.1 嘴端壓力與噴孔的關系

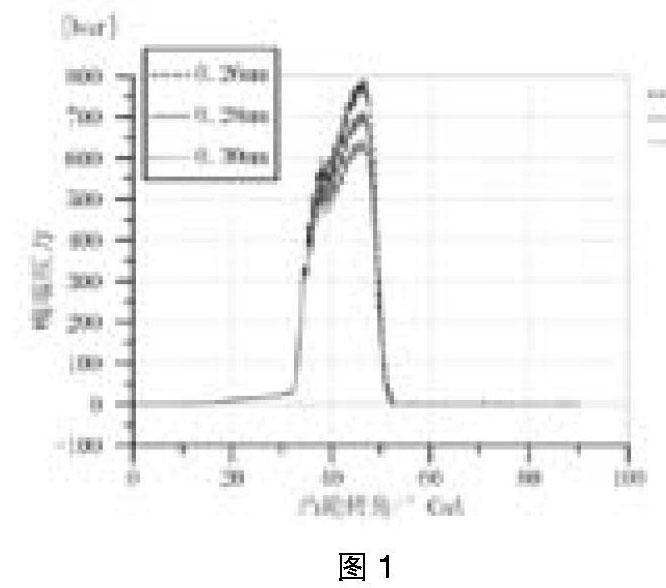

試驗時在恒定的凸輪供油始點下,直接驗證噴射性能與噴孔直徑的關系,由圖1知,隨著噴孔直徑從0.26mm、0.28mm、0.3mm逐漸增大,高壓油管嘴端的壓力逐漸減小,噴油量隨之減小,但噴油定時和持續時間基本不變,這是由于噴孔總流通面積增大,在相同的流量下,前后壓差減小造成的[3]。

2.2 高壓油管長度對嘴端壓力的影響

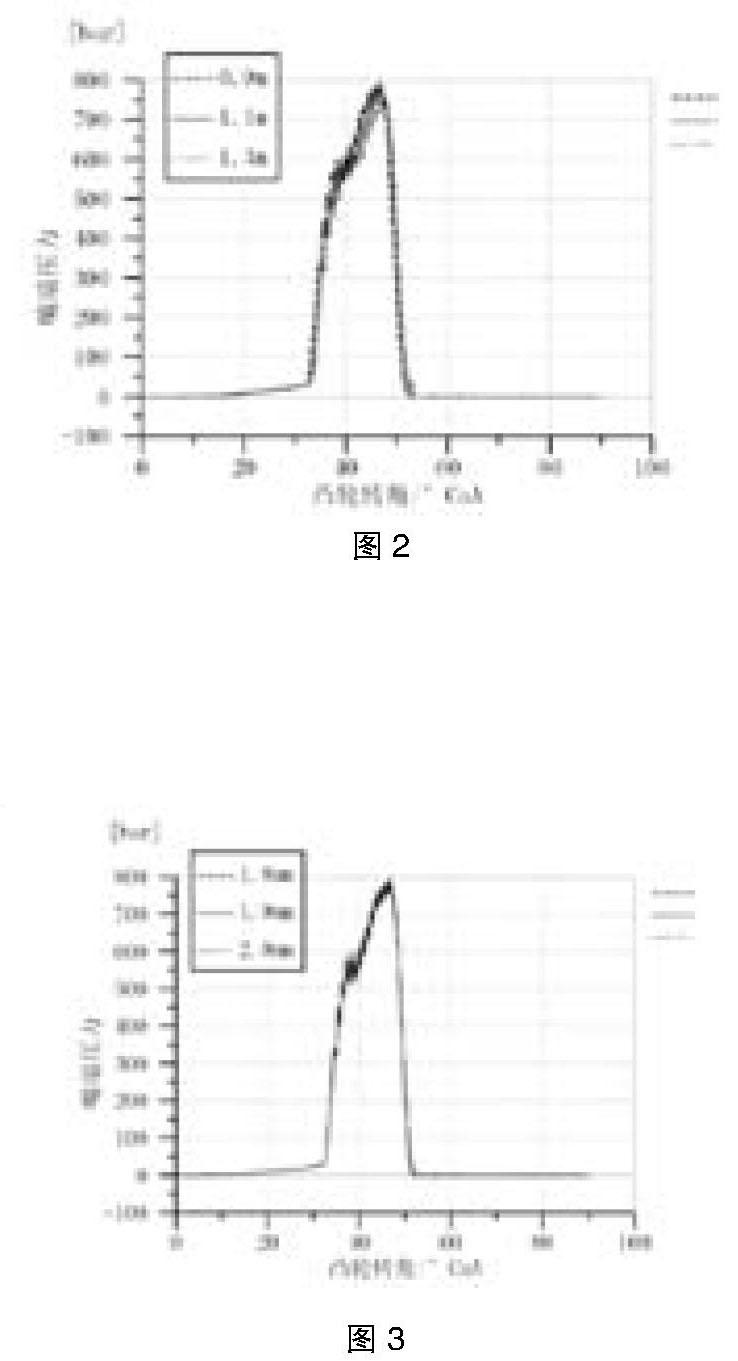

在0.26mm噴孔的噴射特性基礎上,改變管路的長度,得到仿真結果,如圖2所示,隨著管路長度從0.9m、1.1m、1.3m逐漸增加,高壓油管嘴端的壓力逐漸減小,噴油持續時間基本不變,但噴油定時向后延遲[4],符合先緩后急的噴油特性。

2.3 油管內徑對嘴端的影響

改變油管的內徑,如圖3,油管的內徑對高壓油管的流通特性有影響,隨著管路內徑從1.8mm、1.9mm、2.0mm逐漸的增大,高壓油管嘴端的壓力也逐漸減小,這是由于流動阻力的改變,使的噴油量也隨之改變。

3 結論

本文通過對高壓油管的長度、內徑以及噴孔直徑的相互匹配,運用AMESim仿真軟件對電控組合泵系統進行仿真,研究了不同的尺寸參數對噴射性能的影響:(1)噴孔直徑的變化是影響柴油機噴射性能的主要因素,隨著噴孔面積的增加,噴油壓力下降。(2)在相同的噴孔直徑下,隨高壓油管的長度的增加,噴油延遲,噴油壓力下降。(3)隨著高壓油管的內徑的增大,噴射壓力減小。

參考文獻:

[1]朱鈺,張天野,尹自斌等.船用中速柴油機電控燃油噴射系統匹配[J].內燃機工程,2015(02):138-144.

[2]殷子嘉.高壓油管中燃油壓力波傳遞速度的研究[J].上海交通大學學報,1992(01):47-51.

[3]王成峰,陸辰,劉慶雷等.基于HYDSIM對柴油機油管壓力波形的分析[J].內燃機與動力裝置,2013(05):22-26.

[4]王美麗.高壓油管對燃油噴射特性影響的計算研究[J].車用發動機,1991(06):44-48.

作者簡歷:楊城(1990-),男,碩士,研究方向:船舶柴油機燃燒與壓力波動過程。