醫用輸液泵用氣泡檢測裝置的機械結構設計及工藝實現

摘 要:本例中通過分析醫用輸液泵上氣泡檢測的作用,適用的輸液器管路尺寸,結合臨床適用范圍,確定氣泡檢測精度和超聲波檢測原理。通過機械結構布局設計、關鍵細節驗證、氣泡殼體材料及工藝的選擇、灌封膠種類選擇、灌封過程參數的設置、工裝設計等,完成了氣泡檢測裝置的機械設計,并且成功的應用在臨床上。

關鍵詞:醫用輸液泵;氣泡檢測;超聲波原理;機械結構設計;工藝實現

DOI:10.16640/j.cnki.37-1222/t.2016.05.269

0 引言

醫用輸液泵是一種能夠準確控制輸液流速,保證藥物能夠速度均勻,藥量準確并且安全地進入病人體內發揮作用的一種儀器。輸液泵廣泛應用在ICU、兒科、急診、外科、內科等各個科室。輸液泵內置了流速檢測、壓力檢測、氣泡檢測等傳感器,實時監測輸液過程,如果出現異常,觸發聲光報警,減輕了護士的工作量,保證了病人安全。

1 氣泡報警原理及關鍵件選擇

1.1 氣泡檢測報警臨界值的確定

在病人輸液過程中,有少量氣泡進入血液后可以溶解,不會有明顯影響,如果大量氣泡進入血液,可能導致氣體栓塞,危及生命。所以在輸液過程中對氣泡的監測就必不可少,在輸液泵專業標準中氣泡檢測是強制要求。不同年齡、性別、體質的病人對氣泡大小的承受力不同,醫用輸液泵試用于各個科室,尤其是新生兒,考慮到使用范圍以及風險等級,在氣泡傳感器設計中,結合軟件硬件部分,確定40微升為報警的臨界點。

1.2 超聲波檢測原理的選擇

目前氣泡檢測傳感器設計有超生波檢測、紅外線檢測等原理,為了能夠達到要求的靈敏度,以及重復性,我們選擇了超聲波原理。經過不同介質時,超聲波傳播波形反射情況和穿透時間的能量變化不同。利用這個原理,在輸液器管路兩側分別有發射端和接收端,當輸液管路中有藥液通過和有氣泡時,接收端的能量變化不同,通過硬件電路處理,可以判斷是否有氣泡。當輸液管路內氣泡體積達到臨界點時,即啟動氣泡報警,輸液停止,防止氣泡進入人體。

1.3 確定壓電陶瓷片規格

壓電陶瓷片作為超聲檢測元件,應用廣泛。本例中發射端和接收端都選擇壓電陶瓷片。

目前市場上主流的輸液泵都是兼容所有品牌和種類的輸液器,其管路大部分外徑是5mm左右,壁厚是0.3-0.6mm。考慮到適用的輸液器管路尺寸,電容和頻率等參數,以及硬件信號收集和處理,確定壓電陶瓷片的尺寸為直徑8mm,厚度1mm。

2 氣泡檢測裝置結構設計

2.1 結構設計總體要求

關鍵部件選定之后,需要考慮適應于輸液器安裝的氣泡檢測裝置的結構了。首先,使用時輸液器管路需要安裝在發射端和接收端之間,位置須居中。其次,輸液器管路需要和檢測部分貼合緊密,防止其中間隙導致的氣泡檢測不準確。再次,整個氣泡檢測裝置是與操作者接觸的,需要考慮管路安裝方便性以及防水性能。基于以上幾點,在氣泡傳感器結構設計方面要綜合考慮,做到功能兼顧。

2.2 管路安裝位置的寬度設計

適用的輸液器管路壁厚差別大,從0.3mm到0.6mm, 將輸液器管路安裝在檢測部件中間時,需要使輸液器管路完全貼合側邊,并且能使藥液順暢留下。初步確定管路安裝寬度在2.0mm到3.0mm之間。

2.3 安裝方便性以及防水性能設計

每次使用時,都需要操作者將注射器管理安裝在氣泡檢測裝置上,所以安裝方便性直接關系到使用者的體驗,并且防水等級要達到IPX4,即從各個角度潑水,水不得進入。基于這一點,在設計時考慮壓電陶瓷片需要全封閉在內部,確定采用一體化的氣泡殼體設計方案。這樣即能達到設計要求,有能簡化后續的組裝工藝。

2.4 輸液管路和氣泡殼體貼合部分設計

為了保證輸液管路和氣泡殼體貼合緊密,氣泡殼體上與管路接觸部分形狀需要著重設計。初步設計時暫定了弧面和直面兩種方式,曲率考慮了輸液器管路壁厚以及硬度等參數,通過實驗件的驗證確認最優形狀。

此外,氣泡殼體上與管路配合處的表面粗糙度要求達到Ra0.8以上,否則接觸部分的微小間隙會影響氣泡檢測的效果,導致誤報警,增加操作者的工作量。

2.5 壓電陶瓷片的位置和固定

為了保證發射端和接受端對中,并且居于輸液器管路安裝的中心,則壓電陶瓷片安裝的位置需要保證。本例中根據壓電陶瓷片的形狀,在氣泡殼體上做了定位筋。壓電陶瓷片與殼體上的筋位相對緊配,保證安裝位置。壓電陶瓷片安裝在氣泡殼體上之后,需要固定,并且在壓電陶瓷片前端需要填充,防止有氣泡對檢測信號造成干擾。

2.6 氣泡檢測結構細節設計

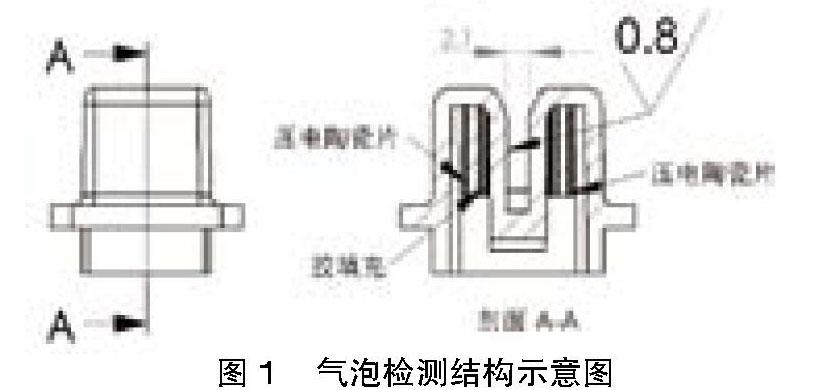

通過以上幾點的功能以及實現形式的分析,初步確定大體的結構。氣泡檢測結構示意圖如圖1所示。細節部分的尺寸經過幾次測試和驗證,得到最優值。確認氣泡殼體上安裝輸液器管路部分的間距為2.1mm. 貼合處表面粗糙度要求為Ra0.8,管路貼合部分形狀為直面。 壓電陶瓷片卡在氣泡殼體的定位筋上,壓電陶瓷片前端涂膠,實現固定和填充功能。在氣泡殼體前端輸液器管路安裝處做倒角方便使用者將管路裝入。

3 氣泡檢測裝置工藝實現

3.1 氣泡殼體的加工工藝方案

基于以上設計需求,氣泡殼體結構相對復雜,尺寸精度和表面粗糙度要求高,并且考慮到輸液泵批量生產特性。氣泡殼體采用精密注塑方式加工。為了使氣泡殼體注塑工藝可實現,需要對產品結構進行優化設計,包括拔模角度的設定、澆口形式和位置選取、頂出結構部分的布局等。其中關鍵的是澆口部分,因為本產品在輸液器管路安裝接觸面部分表面粗糙度要求高,并且不能有流痕、劃傷、縮坑、熔接線等注塑缺陷。所以在設計時要考慮后續可能出現的工藝缺陷,在產品設計階段就把問題避免掉。依據多年的產品設計經驗,本例中采用測澆口,用SOLIDWORKS軟件的模流分析模塊,對可能產品注塑填充過程進行了模擬,確定選擇的澆口型式和位置,可以避免關鍵部分的注塑缺陷。

3.2 氣泡殼體的材料選擇

氣泡殼體的材料選擇上,要兼顧使用特性和加工特性。結合之前的產品開發經驗,確定選用PC(聚碳酸脂)材料。PC材料有優異的抗沖擊性,尺寸穩定性好,無色透明,著色性好,耐腐蝕性好、耐磨性好,用于制作鏡片、電腦外殼、頭盔面罩等,廣泛應用在醫療、家電、航空等領域。PC材料熔融溫度高,粘度高,流動性差,對水敏感,所以在注塑時需要提前干燥材料,嚴格控制工藝參數,確保產品達到預期要求。本例中氣泡殼體選用PC材料,保證在壓電陶瓷片長時間使用時,強度有保障,并且注塑工藝方面可以借鑒現有的經驗,從而滿足產品性能。

3.3 壓電陶瓷片前端灌封

壓電陶瓷片前端灌封工藝,要保證壓電陶瓷片與殼體粘接牢固,灌封后無氣泡,并且批量生產可行。灌封膠種類的選擇以及灌封過程的控制是比較關鍵的工序。本例中,初步選擇了AB膠、導電銀膠、環氧樹脂膠等多種進行測試,最終確認環氧樹脂膠在實現方面更優。環氧樹脂膠種類很多,其流動性、硬度、固化溫度和固化時間等參數不同,本例中氣泡傳感器使用時壓電陶瓷片超生振動,所以灌封膠的硬度控制在邵氏A 60—70度之間,殼體上灌膠部分空間狹小,并且灌封后不得有氣泡,所以要選擇流動性好的環氧樹脂膠。在灌封過程中,需要在真空干燥箱內進行,膠在固化過程中抽真空,從而保證灌封后無氣泡殘留,不影響氣泡的檢測效果。此外,考慮到工藝過程的控制,采用常溫24小時固化方式。

綜合考慮以上參數,經過多次測試,確認環氧樹脂膠的型號以及固化工藝。

3.4 工裝設計

為了保證整個安裝和灌封過程,需要設計工裝。工裝設計的原則是保證操作規范,達到組裝要求,并且提高效率。本例中工裝采用托板和壓板的方式,將氣泡殼體相對固定,則壓力陶瓷片焊接線之后壓入氣泡殼體,環氧樹脂膠灌封過程中,保持氣泡殼體向上,并且整體操作完成后方便放入真空干燥箱中固化。

4 氣泡檢測裝置效果驗證

醫用輸液泵用氣泡檢測裝置,機械設計與軟件硬件設計配合,經過多次驗證,確認可以實現預期要求,并且批量穩定性很好,本裝置已經使用在多種型號的輸液泵上。在臨床使用中,輸液泵兼容大多數品牌的輸液器,輸液器壁厚以及表面粗糙度不同,但與本例中設計的氣泡檢測裝置都可以兼容,可以準確的監測輸液過程中的氣泡,保證了病人安全。

5 結語

綜上所述,本次醫用輸液泵用氣泡檢測裝置的機械設計中,通過結構布局設計、關鍵參數的反復驗證,確定了滿足功能需要的最優方案。在滿足功能的同時,兼顧產品工藝實現性以及成本,選擇了廣泛采用的注塑工藝,關鍵部件的材料選擇方面結合多年工作經驗,確定氣泡殼體選用PC材料,兼顧性能及加工工藝。零部件組裝以及灌膠過程,設計工裝并選用真空干燥箱等專用設備,滿足設計要求,提高工作效率。氣泡檢測裝置已經成功的應用在輸液泵上,并得到了臨床的認可。

參考文獻:

[1]機械設計手冊編委會.機械設計手冊[K].機械工業出版社,2005.

[2]陳麗麗,劉穎輝.塑料成型工藝與模具設計[J].中國鐵道出版社,2014.

作者簡介:劉穎(1981),女,河北淶源人,主要從事醫療器械機械設計相關工作。