常壓塔頂揮發線結鹽堵塞原因分析及解決措施

馬方義,王 寧,晉西潤,潘 巖,左 甜,葛玉龍

(中海油(青島)重質油加工工程技術研究中心有限公司,山東 青島 266500)

常壓塔頂揮發線結鹽堵塞原因分析及解決措施

馬方義,王 寧,晉西潤,潘 巖,左 甜,葛玉龍

(中海油(青島)重質油加工工程技術研究中心有限公司,山東 青島 266500)

針對某石化廠常壓塔頂(常頂)油氣揮發線壓力增加的現象,采用紅外熱像儀對常頂揮發線外壁溫度的分布狀況進行檢測,結果顯示常頂揮發線頂部出口彎頭處出現了結鹽堵塞問題。結合常頂揮發線實際運行的工況環境,在實驗室開展結鹽模擬實驗并分析結鹽機理,發現常頂揮發線結鹽堵塞主要是由于中和劑同鹽酸反應生成的有機胺鹽所致。根據結鹽堵塞的原因提出了科學合理的解決措施,并在裝置運行過程中有針對性的開展在線清洗工作,成功解決了常頂揮發線結鹽堵塞問題,保障了裝置安全平穩運行。

常壓塔頂揮發線 有機胺鹽 堵塞 解決措施

某石化廠常減壓蒸餾裝置自2015年6月開工以來,所加工的原油主要為重質低硫高酸原油,密度為0.968 5 g/cm3,脫后原油鹽的質量濃度在8~12 mg/L,酸值高達3.61 mgKOH/g。通過查看工藝操作運行狀況,了解到在其它操作條件沒有變化的情況下,常壓塔頂(常頂)壓力近期出現階段性增大現象。采用紅外熱成像儀,對常頂揮發線管道各部位的壁溫分布狀況進行檢測,通過溫度梯度分布情況,初步判斷揮發線部分位置出現結鹽堵塞現象。結合常頂工藝現場運行狀況在實驗室開展模擬實驗,找到了結鹽堵塞的原因,并針對性的提出相關改進建議措施,從而確保了裝置的安全運行。

1 常頂油氣揮發線運行狀況

針對公司常頂揮發線工藝參數進行現場調查可知:壓力近期處于35~45 kPa,正常工況下操作控制指標為20 kPa;揮發線抽出溫度為108 ℃,石腦油返塔溫度為30 ℃,抽出量大約為13 t/h,塔頂冷回流在11 t/h。目前主要采取的工藝防腐蝕措施為:常頂注低溫水溶性中和劑、緩蝕劑以及間歇性注水等。低溫水溶性中和劑型號為312,主要為小分子的有機胺,具體用量以常頂污水pH值指標控制在7~9,在煉油廠常減壓塔頂氣液相中的HCl-H2S-H2O腐蝕環境中,具有良好的中和酸性介質的能力。并且該中和劑與油不相溶,進入塔頂冷凝水系統后99.95%分布于水相中,經中和后可形成溶于水的有機胺鹽。

2 常頂油氣揮發線外壁溫度檢測

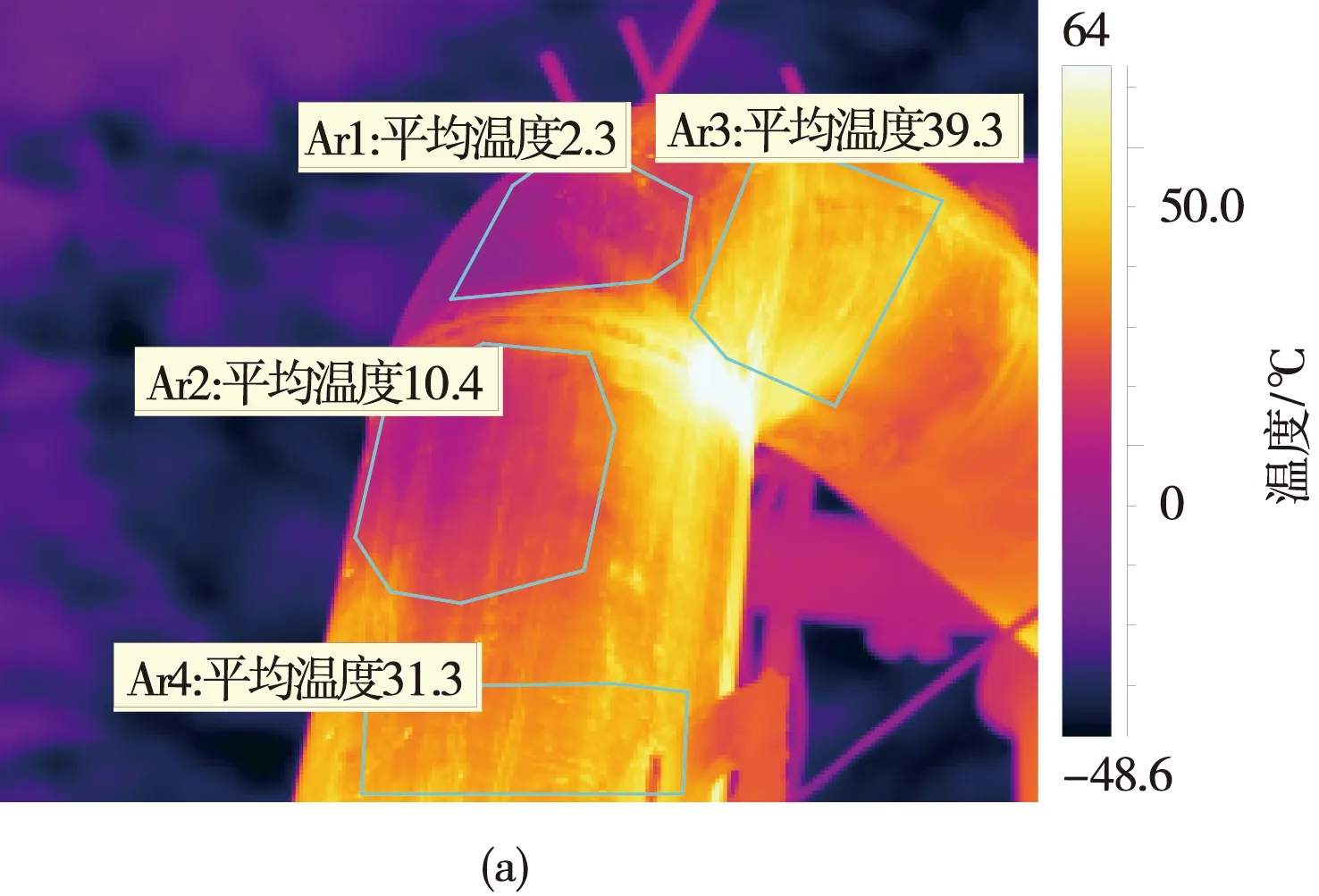

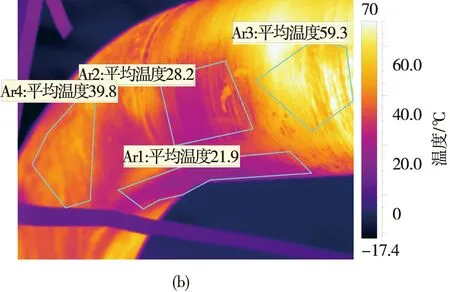

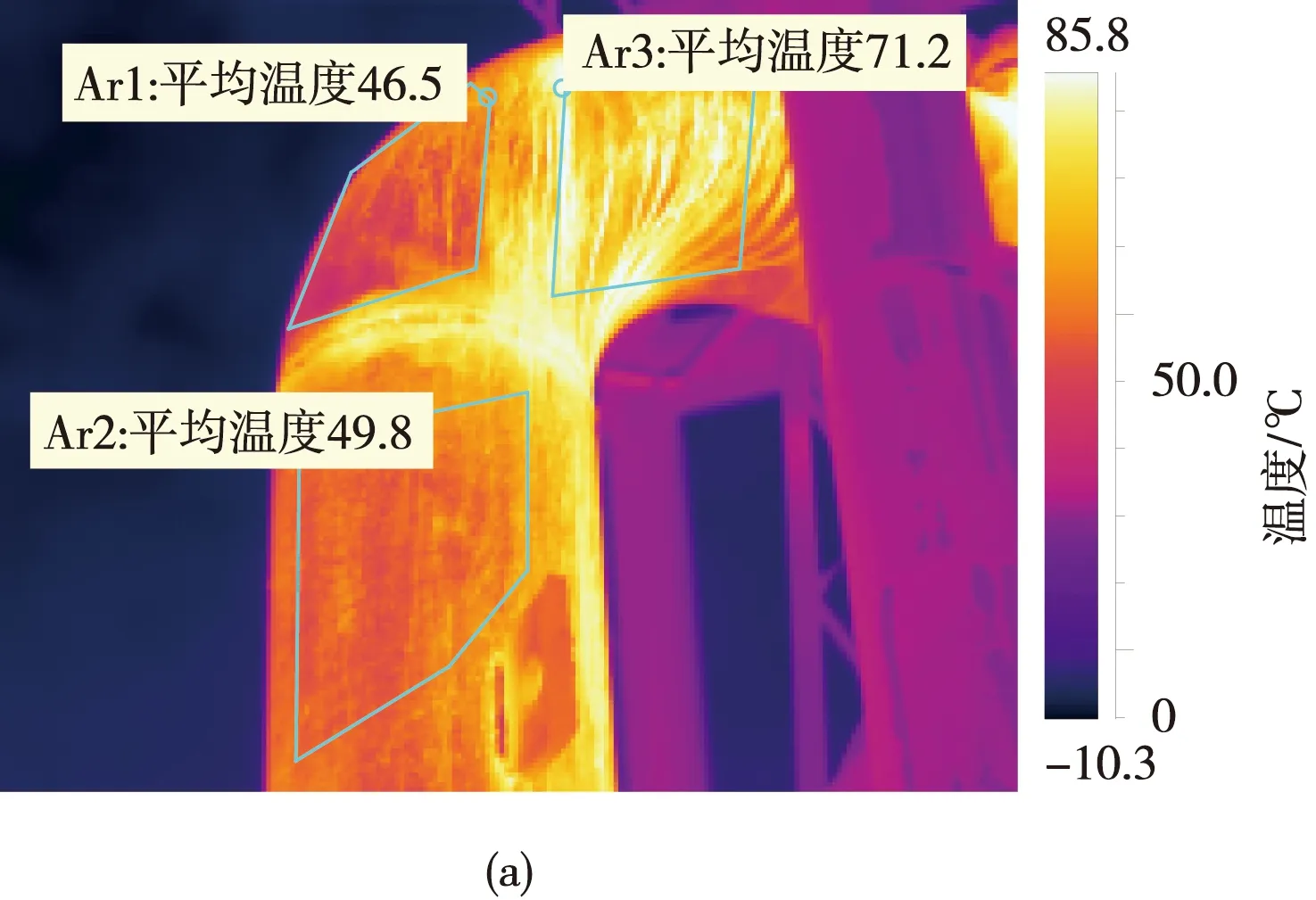

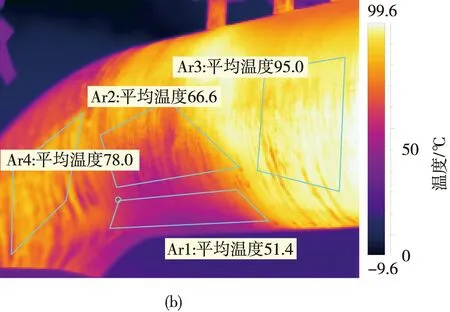

主要針對常頂油氣揮發線、常頂干式空冷等不同部位的外壁溫度分布情況進行檢測,紅外圖片中通過顏色劃分溫度分布,淡藍色方框配Ar1標識標注的是具體區域的平均溫度。測試時室外溫度為5 ℃,風速8 m/s,濕度為60%。清洗前塔頂油氣線頂部出口彎頭溫度分布及說明見圖1,清洗前常頂干式空冷器東側溫度分布及說明見圖2。

圖1 塔頂油氣線頂部出口彎頭溫度分布

由圖1(a)可知,Ar1和Ar2常頂油氣線頂部出口彎頭弓背及下部區域存在部分結鹽堵塞現象;由圖1(b)可知,Ar1和Ar2常頂油氣線頂部出口彎頭底部區域存在部分結鹽沉積現象。

由圖2(a)可知,Ar3和Ar4常頂干式空冷器入口兩彎頭處,較Ar1和Ar2區域溫度偏低20 ℃,存在部分積鹽沉積堵塞現象;由圖2(b)可知,東側常頂干式空冷器下部管束Ar2區域,較上部管束Ar1區域溫度偏低50 ℃。從溫度分布來看,將近一半的管束處于結鹽沉積堵塞狀態。

3 常頂油氣揮發線結鹽模擬實驗

實驗過程分兩部分進行,首先進行中和劑與鹽酸的靜態反應實驗,然后則添加一定量的常頂石腦油進行塔頂結鹽動態模擬實驗。

3.1 常頂油氣揮發線結鹽模擬靜態實驗

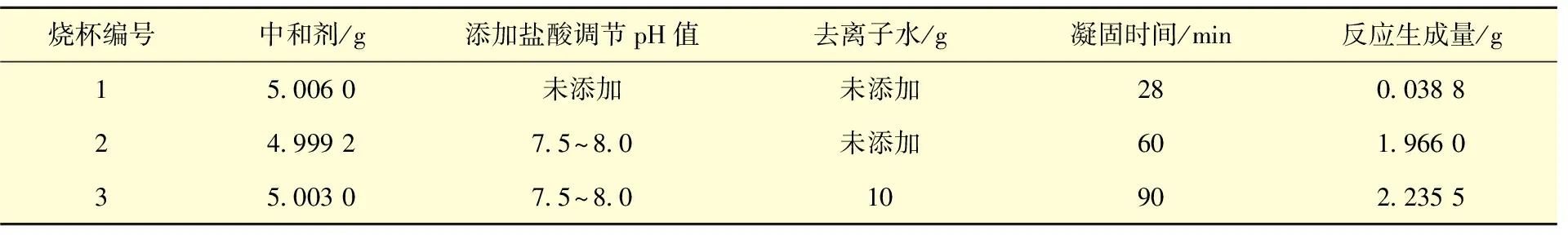

靜態模擬實驗中首先選取3個燒杯分別稱其質量,將其中的1號燒杯加入5 g中和劑,2號燒杯加入5 g中和劑,并用一定量的鹽酸調節pH值為7.5~8.0, 3號燒杯加入5 g中和劑和一定量的鹽酸調節pH值為7.5~8.0,另外加入10 g去離子水;然后將3個燒杯分別置于溫度為120 ℃的磁力攪拌電熱套中進行加熱,同時利用磁力攪拌子進行攪拌;最后分別記錄不同燒杯內液體呈現出固體狀不流動物的時間,并計算不同燒杯中的反應物產量,常頂結鹽靜態反應實驗結果見表1。

表1 常頂結鹽靜態反應實驗結果

由表1可知:在不同反應條件下的模擬實驗,其最終的反應物生成量均不一樣,并且注水后其反應產物出現凝固的時間也會相應延長。其中1號樣品僅添加中和劑進行反應后,其最終生成物較少;而2號、3號樣品則是將中和劑與鹽酸先中和然后再反應,其最終的反應產物生成量為1號樣品反應產物的50倍左右。

對比反應前后的樣品可知,反應前各樣品水溶液均呈流動狀態,隨著水分的蒸發,反應后1號樣品呈現出少量黑色及棕色相間的固體黏附物,而2號、3號樣品反應產物基本一樣,隨著溫度的降低,迅速冷凝成為大量棕黃色固體,并緊密的黏附與燒杯內壁,較難清除。鑒于常頂揮發線所注有機胺中和劑與原油中氯化物水解生成的HCl反應生成有機胺鹽(黃色、棕色沉積物)。判斷常頂揮發線出現結鹽堵塞現象主要是由于塔頂所注中和劑與鹽酸反應生成的有機胺鹽所導致。

3.2 常頂油氣揮發線結鹽模擬動態實驗

動態模擬試驗中首先稱取5 g中和劑加入到三口燒瓶內,然后用一定量的鹽酸調節pH值為7.5~8,并加入10 g去離子水,最后加入100 g的常頂石腦油;然后將三口燒瓶置于磁力攪拌電熱套中進行加熱,并開啟攪拌,蒸餾過程中控制回流冷凝溫度為110 ℃,同時利用冷凝管將蒸餾出的液體進行收集;最后待燒瓶內液體基本餾出為止,結束實驗,同時對燒瓶內剩余物進行溶解。

通過在蒸餾燒瓶內加入中和劑、鹽酸、水以及常頂石腦油來模擬常頂油氣揮發線的實際運行情況,結果顯示:隨著燒瓶內水分的蒸發餾出,反應后燒瓶內的剩余物基本呈現出棕黃色的固體沉積物,并大量黏附與燒瓶內壁上,同靜態模擬反應的生成物基本相似。將反應后的燒瓶剩余物采用新鮮水溶解后,其中的剩余物能夠用水完全溶解,并且水溶液顏色呈現出咖啡色,而中和劑的顏色為淺黃色,進一步說明反應后燒瓶內剩余物已經并非原來的中和劑。

4 常頂油氣揮發線結鹽機理分析

針對常頂揮發線出現的塔頂壓力增加現象,紅外溫度分布顯示管線個別部位存在結鹽堵塞現象,為弄清結鹽的機理,于常頂干式空冷處進行取樣分析。所采樣品顏色為棕黃色固體,主要為中和劑同鹽酸反應生成的小分子有機胺鹽。首先采用甲醇進行洗滌過濾后得到白色結鹽,然后將其置于甲醇鈉溶液中進行反應[1],并將反應后餾分進行色譜分析(甲醇為溶劑),得出餾分的色譜峰為3.430,與乙二胺一致(色譜峰位置在3.4),證實該樣品結鹽主要為乙二胺鹽酸鹽,其反應式為C2H8N2·2HCl + 2CH3ONa→C2H8N2+2CH3OH+NaCl。

針對結鹽產生的原因進行分析認為,由于所加工原油含有較多的采油助劑,同時酸值較大,使得電脫鹽效果下降,脫后原油中無機氯鹽含量較高,環烷酸對無機氯鹽的水解有促進作用,最終造成常壓塔頂HCl含量較多。為了中和HCl,常頂系統所注中和劑量增大,導致反應生成大量的有機胺鹽。

常壓塔頂溫度通常控制在108 ℃左右,由于常頂揮發線為間歇性注水,同時注水量較少,在連續蒸發的過程中,水變為蒸汽,使得生成的大量有機胺鹽析出結晶,聚集于揮發線內流速較低和部分油氣流未能沖刷到的地方,最終造成常頂揮發線堵塞而導致壓力增加的現象。

5 常頂油氣揮發線結鹽溶解情況

通過常頂油氣揮發線結鹽模擬實驗以及結鹽機理分析,證實了常頂油氣揮發線出現結鹽堵塞主要是由于中和劑同鹽酸反應生成的有機胺鹽所導致,并且該有機胺鹽為水溶性。為消除常頂油氣揮發線的結鹽堵塞狀況,對結鹽模擬實驗中的反應生成物進行了溶解性實驗。實驗中分別考察了注水量以及溶解溫度對有機銨鹽的溶解情況,結果顯示:對于常頂結鹽的溶解來說,不論增加溶解用水量還是提高溶解溫度,均能促進常頂結鹽的溶解。因此,對于常頂揮發線結鹽堵塞的問題消除上,建議選擇較高的的溶解溫度以及合適的溶解用水量。

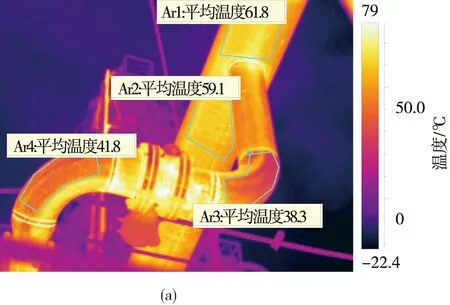

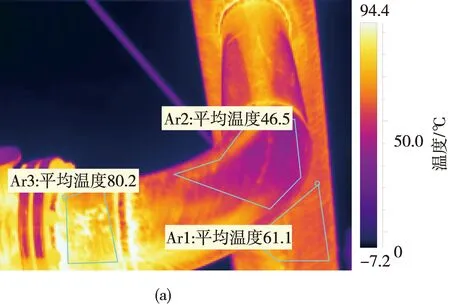

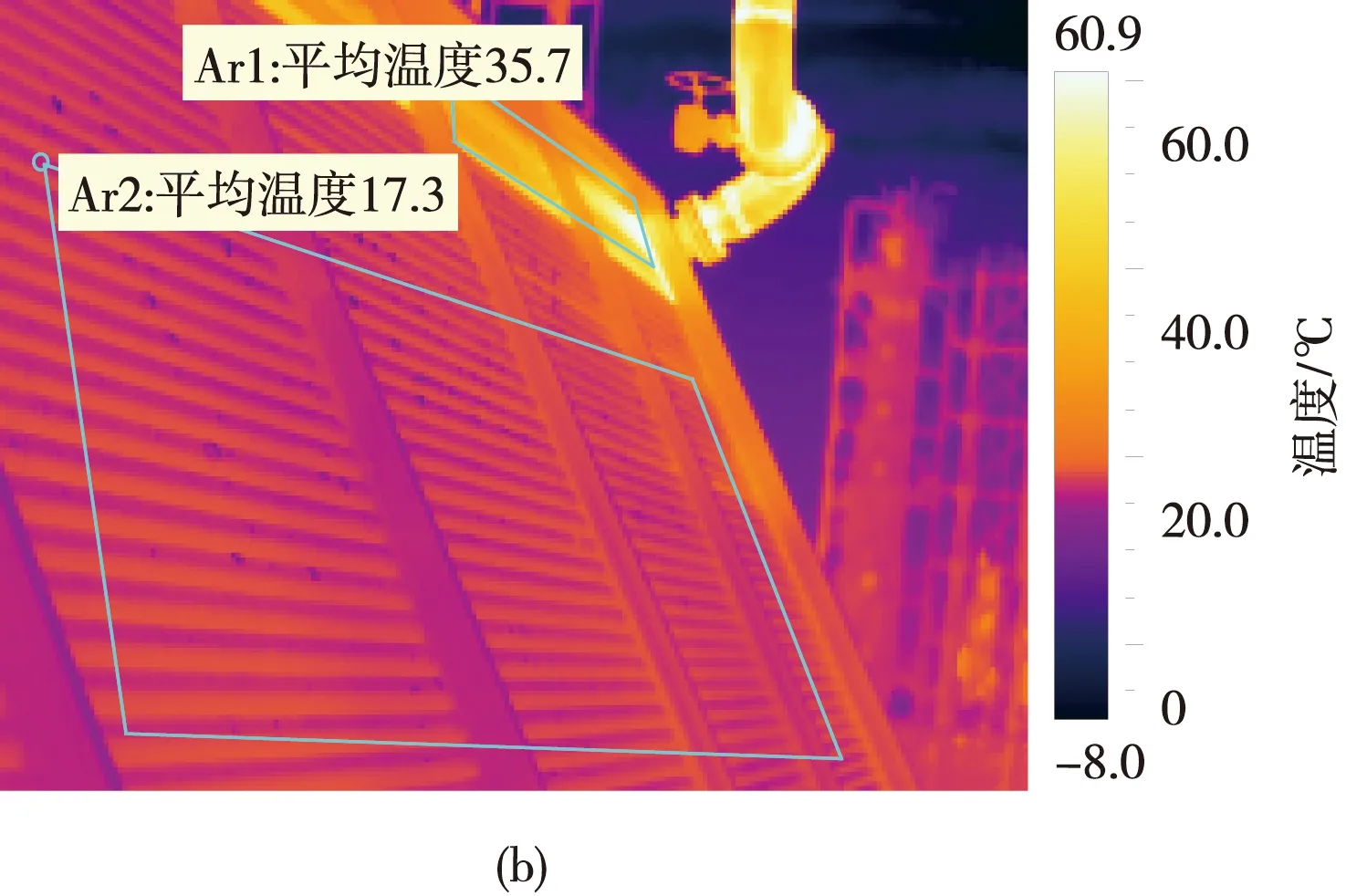

通過在裝置運行過程中進行多次注水在線清洗[2-4],目前常壓系統塔頂壓力已基本恢復正常工況,運行狀況良好。同樣采用P630紅外熱像儀對清洗后的常頂油氣揮發線外壁溫度分布狀況進行檢測。清洗后塔頂油氣線頂部出口彎頭溫度分布見圖3,清洗后常頂干式空冷器東側溫度分布見圖4。

圖3 塔頂油氣線頂部出口彎頭溫度分布

由圖3(a)可知,清洗后常頂油氣線頂部出口彎頭較清洗前溫度有較大提高,弓背局部區域仍存在部分結鹽堵塞現象;由圖3(b)可知,清洗后常頂油氣線頂部出口彎頭底部區域仍存在少量結鹽堵塞現象。

圖4 常頂干式空冷器東側溫度分布

由圖4(a)可知,清洗前后溫度分布來看,常頂干式空冷器入口下彎頭弓背處,局部存在少量積鹽沉積堵塞現象;由圖4(b)可知,東側常頂干式空冷器中下部管束,從溫度分布來看,清洗后一多半的管束處于堵塞狀態,原因是清洗時從上游管線帶過來的結垢物沉積導致。建議利用檢修之機徹底整改。

6 結鹽堵塞問題解決措施

(1)常頂低溫系統氯含量較高,建議提高脫鹽溫度,優化電脫鹽操作,加強反沖洗,盡量降低脫后原油鹽含量。

(2)加工原油中鹽含量較高,同時含有較多的采油助劑,建議在罐區進行低溫破乳沉降,同時提高原油儲存溫度,使所加工原油中的鹽類及采油助劑能夠較多沉降分離,以保障電脫鹽裝置的連續穩定運行。

(3)建議塔頂注水工藝連續運行,并且保證塔頂注水總量至少有四分之一以上為液相狀態,以溶解并帶走生成的鹽類等;同時在運行過程中階段性進行大流量沖洗塔頂油氣揮發線系統,以便沖洗掉塔頂油氣揮發線系統內的沉積物。

[1] 羅娟,胡忠于,仇明華.脫除乙二胺鹽酸鹽中HCl的新方法[J].吉首大學學報,2004,25(1):92-93.

[2] 朱一華.重整裝置脫丁烷塔銨鹽堵塞與腐蝕原因分析及對策[J].石油煉制與化工,2013,44(7):93-95.

[3] 潘春生,陳金,王良龍,等.焦化分餾塔頂結鹽問題的分析及處理[J].化工科技,2016,24(1):65-68.

[4] 張逸平,張藻平,李曉光,等.常壓初餾塔頂油氣線結垢堵塞成因分析及解決對策[J].化工科技,2011,19(4):50-52.

(編輯 寇岱清)

Analysis of Salt Deposition in Atmospheric Tower’s Volatile Line and Solutions

MaFangyi,WangNing,JinXirun,PanYan,ZuoTian,GeYulong

(CNOOC(Qingdao)ResearchCenterforHeavyOilProcessingEngineering,Qingdao266500,China)

To find out the root cause of the increased pressure of the atmospheric tower’s volatile line in a petrochemical plant, the outer wall temperature distribution of the atmospheric tower’s volatile line was tested by infrared thermal imager. The results show that there is salt deposition in the export elbow at the overhead of atmospheric tower’s volatile line. Based upon the actual operation conditioyund out that the blocking is mainly caused by the organic amine salt produced by the reaction of neutralizer with hydrochloric acid. At last, the blocking problems of the salt deposition have been successfully solved, which has ensured the safety and smooth operation of the unit after taking effective measures and implementing the scientific reasonable solutions as well as targeted online cleaning in the process of plant operation.

atmospheric tower volatile line, organic amine salt, blocking, solutions

2016-07-15;修改稿收到日期:2016-08-02。

馬方義,工程師,碩士,主要從事煉油設備的腐蝕與防護研究工作。E-mail:mafy3@cnooc.com.cn