內平動齒輪減速器動態試驗臺測控系統設計

劉艷玲,姜佳怡,沈兆奎,孫建武

(天津市先進機電系統設計與智能控制重點實驗室,天津 300384)

內平動齒輪減速器動態試驗臺測控系統設計

劉艷玲,姜佳怡,沈兆奎,孫建武

(天津市先進機電系統設計與智能控制重點實驗室,天津 300384)

介紹了內平動齒輪減速器動態試驗臺的基本組成及無負載工況下動態試驗,闡述了該試驗臺測控系統的硬件設計及基于LabVIEW平臺的測控軟件的開發。對該試驗臺進行動態檢測試驗,不僅能通過具體數據分析該動態試驗臺的檢測性能,還可以為之后進行減速器加載試驗提供必要依據。試驗結果表明,該動態試驗臺可以滿足減速器的動態檢測要求。

內平動齒輪減速器;動態試驗臺;測控系統;LabVIEW

0 前言

內平動齒輪減速器是由外齒輪做平動、內齒輪做定軸轉動的減速器,其傳動路線短、承載能力強且傳動比大[1]。作為一種高精度減速器,其主要應用于我國航空、航天及導彈、艦艇等軍工項目,因而對其綜合性能進行試驗研究具有十分重大的意義。內平動齒輪減速器的動態性能對于其可靠性及整機運行的穩定性影響較大,因而驗證其動態性能是否滿足要求是必不可少的步驟。而研制內平動齒輪減速器動態試驗臺對于分析內平動齒輪減速器的動態性能可謂是首當其沖。

目前,國內的減速器性能檢測,特別是動態性能檢測,多采用分散性儀表檢測、人工記錄,這導致減速器的檢測成本及檢測范圍和精度已不適應當代減速器的發展。與此同時,內平動齒輪減速器作為一種較為先進的減速器,與之匹配的性能檢測試驗臺的開發也處于初步階段[2-3]。動態性能檢測與靜態性能的檢測相比,不論從硬件還是軟件上,都更為復雜。

本文介紹的內平動齒輪減速器動態性能檢測系統的軟硬件,主要依據NI公司的PCI-6602數據采集卡和NI-DAQ驅動軟件,利用LabVIEW軟件編寫動態性能測控系統軟件,完成對數據的分析處理,最終繪制滯后曲線、生成報表。LabVIEW平臺在測試測量、數據采集、儀器控制、數字信號處理等領域得到了廣泛的應用,具有較好的人機交互界面,是一種基于G語言的32位編譯型圖形化編程語言。

1 內平動齒輪減速器動態試驗臺

1.1 動態試驗臺的組成

圖1為動態試驗臺,其主要由驅動設備、傳感器、待測減速器及加載設備搭建而成。該試驗臺的檢測要求高度的同軸度,選用的轉速轉矩測量儀自身的轉動軸與主軸用聯軸器連接,而選用的圓光柵采用錐面安裝方式,與回轉支撐配合安裝調試,糾正了回轉軸的偏心,確保安裝精度。此外,平臺支撐板上的導向柱也極大地確保該試驗臺的同軸度及位置要求。

1.2 動態試驗臺工作原理

設置轉速和運動狀態等條件后,啟動電機,經聯軸器帶動待測減速器轉動,兩端連接的轉速轉矩測量儀分別檢測輸入轉矩頻率和輸出轉矩頻率,高精度圓光柵分別檢測輸入轉角信號和輸出轉角信號,轉矩的采樣頻率信號和轉角的脈沖信號均通過數據采集卡PCI6602采集,并在PC機上經LabVIEW開發的軟件進行數據分析處理等工作。在試驗臺末端,經減速器反裝提高轉速,可大大縮小所需制動器的尺寸。測試時磁粉制動器加載力矩的大小由直流穩壓電源調節電流控制。

2 測控系統設計

2.1 系統電氣及硬件設計

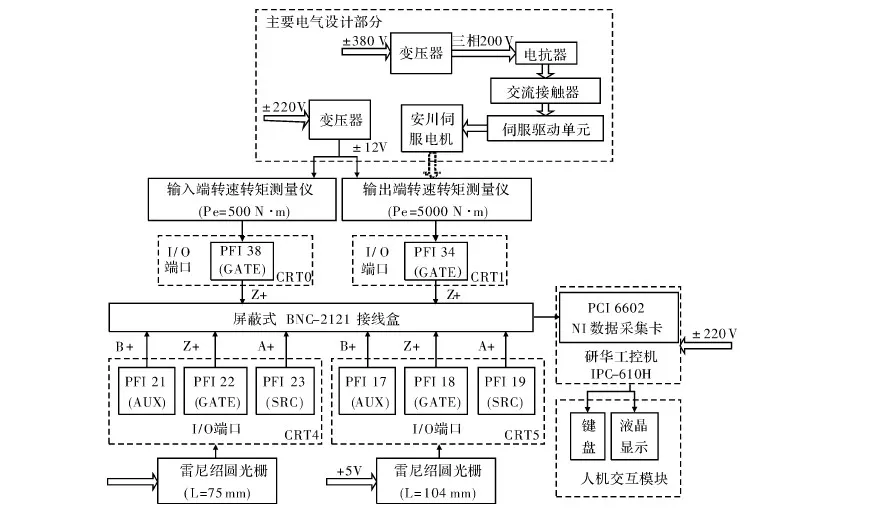

圖2所示為動態性能測試系統電氣及硬件結構圖,其中電氣設計主要是將工業380V電壓經變壓器變為三相200V,經電抗器,連接交流接觸器、伺服驅動單元,最終接到伺服電機。而磁粉制動器所需的24V和轉速轉矩測量儀的12V分別由各自的變壓器由單相220V變壓所得。圓光柵所需的5V由屏蔽式BNC接線盒提供。

而硬件設計選用的高精度圓光柵的刻劃精度小于±0.5角秒,讀數頭的細分誤差保持在±40nm以下,轉速轉矩測量儀的固有頻率為10kHZ,轉矩誤差≤0.2%,且重復性和滯后性較小。各傳感器將檢測所得信號經屏蔽式BNC接線盒傳入PCI6602數據采集卡,需要根據圓光柵的各個引腳定義,將待測信號、計數方向、內部時基信號分別接入屏蔽式BNC接線盒的GATE端、AUX端、SOURCE端,根據轉速轉矩測量儀的信號類型將其信號接入GATE端,進而合理分配至各計數器。其中數據采集卡PCI6602擁有8個32位計數器/定時器和32條與TTL/CMOS兼容的數字I/O線,80MHz最大源頻率 (使用預定標度可達125MHz),可執行3種同步高速DMA轉換,完成對輸入頻率信號的預處理,且與LabVIEW的兼容性較好,滿足試驗過程所需的通道數及頻率限制的要求。

2.2 系統軟件設計

根據高精度圓光柵的性能指標,設置CI-位置-角度編碼器的計數器、脈沖每轉值及解碼類型等。先由DAQmxCreateChannel.vi創建虛擬通道,通過屬性節點設置各PFI的信號位置。DAQmxStartTask.vi開始數據采集并連續將從硬件通道采集的數據放入緩存區,DAQmxRead.vi在計數器任務中讀取單個浮點采樣,將該采樣值進行所需要求的數據處理,供用戶調用。程序經布爾元件控制啟停,當停止后,DAQmxClearTask.vi清除任務,釋放資源。根據轉速轉矩測量儀的信號類型,只需設置CI-頻率的計數器,但屬性節點除需設置PFI外,還需設置數據傳輸機制及數據濾波器,這是為轉矩數據頻率信號設置最小脈沖寬度以屏蔽外在干擾。通過DAQmxTiming(Implicit).vi設置采樣模式和每通道采樣數后,開始數據采集和處理等。若驅動信號保持高電平或低電平時,LabVIEW測量脈沖的子VI會超時報錯,可解除錯誤捆綁后通過條件結構刪除其code代碼控制的錯誤,即在驅動信號受到沖激干擾時仍可保證程序的連續運行,防止中斷。

圖2 動態性能測控系統電氣及硬件結構圖Fig.2 Part of program block diagram for dynamic performance testing

此外,LabVIEW為用戶提供大量可被層次化無限調用的函數,通過子VI調用可簡化程序易于修改[4]。利用ActiveX技術調用MicrosoftWord的自動化服務器,利用計算機圖形顯示技術和多媒體技術,將復雜的數據計算和數據處理推向后臺,可快速高效的生成包括文字、表格、圖表等在內的專業的試驗報告[5]。動態性能測試前面板主要劃分為試驗信息填寫、數值顯示和波形顯示三個區域。其中的波形為輸入輸出的轉速轉矩與時間的實時波形圖。

3 動態性能試驗與分析

內平動減速器動態試驗臺需要伺服驅動系統具有快速響應等高品質性能,因而進行無負載工況下的動態性能檢測也是必不可少的步驟[6]。設置磁粉制動器的激磁電流調節為零,此時的加載力矩為零,即無負載工況,試驗臺的動態檢測試驗為分析試驗臺動態穩定性提供依據,確保試驗臺的動態穩定性是進行減速器動態性能試驗的前提條件。

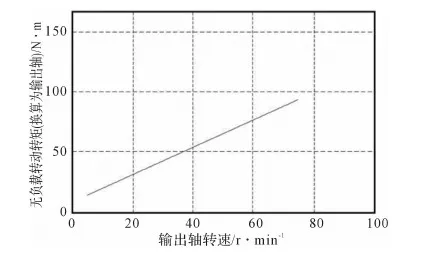

3.1 無負載轉動轉矩

無負載轉動轉矩是指無負載運轉減速器所需的輸入軸(輸入齒輪)的轉矩。圖3所示為無負載轉動轉矩的輸出軸換算值。電機軸換算無負載轉動轉矩(N·m)為輸出軸換算轉矩與速比R的比值。圖3中的值是減速器單體磨合運轉后的平均值。

圖3 無負載轉動轉矩的輸出軸換算值Fig.3 Converting no-load torque to output shaft torque

3.2 試驗臺的動態檢測試驗

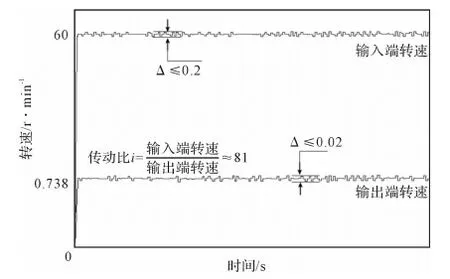

設置伺服電機的轉速為60r/min,得到如圖5所示的無負載工況下的輸入轉速-時間曲線和輸出轉速-時間曲線,從圖4可以看出,系統響應過程中,上升時間小于0.1s,運行電機后,輸入轉速迅速穩定在60r/min,輸出轉速基本穩定在0.738r/min,且其速度比值約為被測減速器的設計傳動比81,速度波動范圍滿足試驗要求,由此表明,該試驗臺測控系統及其檢測的穩定性可以滿足內平動減速器動態性能檢測的試驗要求。

圖4 轉速-時間曲線Fig.4 Speed-time curve

4 結語

針對現有對內平動齒輪減速器的測試方法及試驗平臺的不足,本文提出了一種內平動齒輪減速器動態性能試驗臺方案及對測控系統的設計開發。該測控系統在硬件上選用高精度檢測設備及快速穩定且兼容性好的通信器件,軟件上基于LabVIEW開發出可操作性強、可靠性高、界面友好的檢測軟件。而在無負載工況下進行的試驗臺動態檢測試驗,目的是分析試驗臺動態檢測性能及整機運行的穩定性,保證試驗臺的動態穩定是進行減速器加載試驗的基礎。最終通過具體試驗驗證了該試驗臺的可行性,且其精度滿足動態性能檢測的要求。

[1] 周利鋒,廖啟征,魏世民,等. 新型內平動齒輪減速器的設計[J]. 機械設計,2012(02):29-33.

[2] 吳焱明,徐湛楠,葉云龍,朱家誠,吳天星. 基于工控機的行星齒輪減速器試驗臺控制系統設計[J]. 組合機床與自動化加工技術,2013(02):100-102.

[3] 劉守法,關守強. 一種新型礦用減速器試驗臺測控系統設計[J]. 機床與液壓,2011(22):93-95.

[4] 張旭, 張春梅, 王尚錦. 虛擬儀器軟件LabVIEW和數據采集[J] . 微機發展, 2004( 03) : 77-79.

[5] 汪翠英,裴鋒.LabVIEW中Excel報告生成功能開發[J]. 儀表技術,2005(03):60-61+64.

[6] 劉文,林騰蛟,李潤方,等. 新型少齒差減速器動態特性分析及實驗研究[J]. 振動與沖擊,2009(07):22-27+210.

Design of measurement-control system of dynamic test-bed for the internal parallel moving gear reducer

LIU Yan-ling,JIANG Jia-yi,SHEN Zhao-kui,SUN Jian-wu

(Tianjin Key Laboratory of the Design and Intelligent Control of the Advanced Mechatronical System, Tianjin 300384, China)

The basic composition of a dynamic test-bed for the internal parallel moving gear reducer is introduced, and dynamic testing with no-load presented. It describes the hardware design of the tester’s measurement-control system and the measurement-control software development based on LabVIEW. Dynamic testing for the test-bed not only concludes that dynamic test-bed’s detection performance analyzed by detail data, but also provides the necessary basis for reducer loading test. The results show the dynamic test-bed meet the requirements of dynamic detection.

internal parallel moving gear reducer; dynamic test-bed; measurement-control system; LabVIEW

2016-05-13;

2016-06-02

劉艷玲(1963-),女,天津理工大學副教授。

姜佳怡(1990-),女,天津理工大學碩士研究生。

TH132.4

A

1001-196X(2016)04-0057-04